Hace casi una década que FICEM convirtió como uno de sus ejes principales de trabajo la “Sostenibilidad de la Industria”; donde ha logrado imponer un sello de colaboración y trabajo en equipo, liderado por los esfuerzos para la reducción de CO2 y entendiendo que el beneficio ambiental es un valor para toda nuestra sociedad; y además, con la convicción que el uso del cemento en estos nuevos tiempos es fundamental para el desarrollo y adaptación que requieren nuestros países de América Latina y el Caribe. Sin embargo, lo anterior será consistente si es que logramos tener trayectorias de reducción de CO2 basadas en la ciencia para evitar que la tierra aumente su temperatura en más de 1,5 °C con respecto a la era preindustrial.

Autor: Ricardo Pareja, Líder de innovación en la Federación Interamericana del Cemento (FICEM)

Fuente: FICEM

Estrategias de mitigación de CO2

Basados en estos desafíos, se han desarrollado Hojas de Ruta en 10 Países de la región –Argentina, Chile, Perú, Colombia, Panamá, República Dominicana, Costa Rica, Honduras, Guatemala y México–que buscan conciliar los esfuerzos de mitigación de CO2 en la producción de cemento, con la necesidad de desarrollo económico y crecimiento resiliente que nuestra región requiere para la adaptación al cambio climático.

Además, la región al ser socialmente vulnerable y con necesidades de crecimiento en infraestructura, vivienda y pavimentos, entre otras, se proyecta mayor consumo futuro de cemento.

Estas Hojas de Ruta han ayudado a entender tres de los principales ejes de reducción de CO2 en nuestra industria, que son: el factor clínker/cemento; la eficiencia energética; y la valorización energética y mineral de los residuos.

Por otra parte, debemos recalcar la implementación de la calculadora CO2 de FICEM, la que nos ha permitido evaluar específicamente las oportunidades de mejora en los siguientes ejes: eficiencia energética, uso de residuos como energía y materias primas alternativas, factor clínker y captura y uso de CO2, a fin de determinar los reales potenciales de reducción específicos y consolidados. Además, ha sido posible analizar las oportunidades, inversiones y costos para las reducciones posibles de CO2 por planta y país.

Hidrógeno verde y CO2

Pero todo ello, sin dejar de considerar tecnologías innovadoras que nos ayuden a cumplir nuestros objetivos; y en este sentido destacamos la disrupción del hidrógeno verde como vector energético, el cual podría participar como parte de la matriz energética futura, reemplazando paulatinamente los combustibles fósiles, de acuerdo a su disponibilidad de producción, costos involucrados a futuro y la transformación tecnológica en nuestras plantas.

Hoy a nivel global se visualiza un amplio despliegue de esta tecnología en la que es fundamental poder producir el hidrógeno mediante energía renovable no convencional. A este nivel, los proyectos de hidrógeno verde se encuentran en fase de estudio y se están empezando a desarrollar pilotos para dar confiabilidad y desarrollo sostenible a este combustible en más de 60 países. Dichos pilotos se están ejecutando sobre la base de este tipo de hidrógeno; y de aquí la importancia que la industria cementera evalúe este nuevo vector energético como un aporte adicional a la agenda de descarbonización de nuestra industria. América Latina y El Caribe, deben ser parte de estas investigaciones e innovación para esta energía disruptiva; por ejemplo, inicialmente con una baja participación para resolver el bajo poder calorífico de algunos combustibles alternativos disponibles, y posteriormente incluirlo como parte de la matriz de combustibles térmicos.

Desde FICEM estamos generando las sinergias con distintos actores para estudiar el potencial uso de hidrógeno verde en la producción del cemento en nuestra región y hemos establecido como objetivo, el poder determinar su aporte en la agenda de carbono neutralidad que está desarrollando la industria del cemento y concreto para el año 2050.

¿De dónde proviene el hidrógeno verde?

El hidrógeno es el elemento más abundante en el universo, formando compuestos orgánicos unido al carbono o formando agua unido al oxígeno. Por tanto, el hidrógeno no es un recurso natural o una fuente de energía primaria, sino un portador de energía, también llamado “vector energético”. Dado que no podemos tomarlo directamente de la naturaleza, el hidrógeno, al igual que ocurre con la electricidad, es necesario producirlo. Para ello hay que conseguir su separación de los compuestos de los que forma parte, pero para que este proceso de separación tenga lugar será preciso aportar energía (fundamentalmente en forma de calor o de electricidad) que necesariamente deberá proceder de alguna de las fuentes primarias: fósil, renovable o nuclear.

¿De dónde obtendremos la energía necesaria para producir el hidrógeno?

Teniendo en consideración que la energía primaria necesaria para el proceso de producción unas veces procede de la misma materia prima que estamos procesando y otras procede de una fuente de energía primaria distinta, a la hora de planificar una futura economía del hidrógeno en la que sería necesario producir cantidades masivas de hidrógeno para atender a la demanda, es preciso hacerse la pregunta desde qué recursos produciremos el hidrógeno.

De las técnicas para producir hidrógeno, los que corresponden a conversión química (Reformado, Gasificación y Pirólisis) y termólisis (directa y por ciclos termoquímicos) requieren de un aporte de energía térmica, bien procedente de la combustión del propio recurso que se procesa (conversión química), o bien procedente de una fuente externa (termólisis). En este caso es necesario indicar que los procesos de reformado, gasificación y pirólisis de combustibles fósiles, realizados con un aporte de energía térmica externa al recurso fósil, reciben también el nombre genérico de procesos de descarbonización.

Por otro lado, los procesos electrolíticos necesitan que se proporcione electricidad, sea cual sea su origen: eólico, hidráulico, solar.

Cada tecnología se encuentra en un grado de desarrollo y cada una ofrece oportunidades únicas, beneficios y desafíos. La elección de una u otra materia prima, técnica de producción y fuente de energía dependerá de la disponibilidad del recurso, de la madurez de la tecnología de proceso, del tipo de demanda y aplicación de mercado, de la política energética y de los costes para la obtención del hidrógeno.

Afortunadamente, el hidrógeno puede obtenerse a partir de múltiples materias primas, siguiendo las tecnologías de proceso antes mencionadas (química, electrolítica, termoquímica). Entre estas materias, a partir de las que puede producirse el hidrógeno, están las siguientes:

- Recursos fósiles: derivados del petróleo, gas natural, carbón.

- Recursos renovables: agua, biomasa.

De acuerdo con la forma de producción, se han clasificado los tipos de hidrógeno:

- H2 gris: es el que se ha generado a partir de la producción de gas natural. Para producir una tonelada de H2 gris se emiten de 9 a 12 toneladas de CO2. No se realiza captura de emisiones contaminantes ni se usan energías renovables, por lo que este hidrógeno no es un aporte a la descarbonización del sector energético.

- H2 azul: es el que se ha generado como el gris, pero capturando y almacenando el CO2 resultante de la reformación. Si bien es cierto, se puede considerar que aporta a la reducción de CO2, no es un combustible con características de carbono neutralidad.

- H2 verde: Se refiere comúnmente al hidrógeno en cuyo proceso de producción se ha usado energía procedente de fuentes renovables. También, denominado “hidrógeno de cero emisiones”, pues de lo que se trata es de evitar el CO2 en todo el ciclo. En este caso, se trataría de hidrógeno producido a partir de agua con electrólisis y cuyas principales fuentes de energía son las solares, eólicas e hidráulicas; siendo éste el que queremos incluir para evaluar su aporte al eje de eficiencia energética como parte de la nueva matriz de combustibles no convencionales.

Hidrógeno desde el carbón: producción de combustibles sintéticos

La producción de hidrógeno por gasificación del carbón es una tecnología madura establecida comercialmente. El proceso es más complejo que el reformado de gas natural y, en general, el coste del hidrógeno producido por gasificación de carbón es más alto que el obtenido por SMR (Reformado de Metano con Vapor); sin embargo, puede convertirse en un procedimiento de producción competitivo conforme los precios del gas natural aumenten.

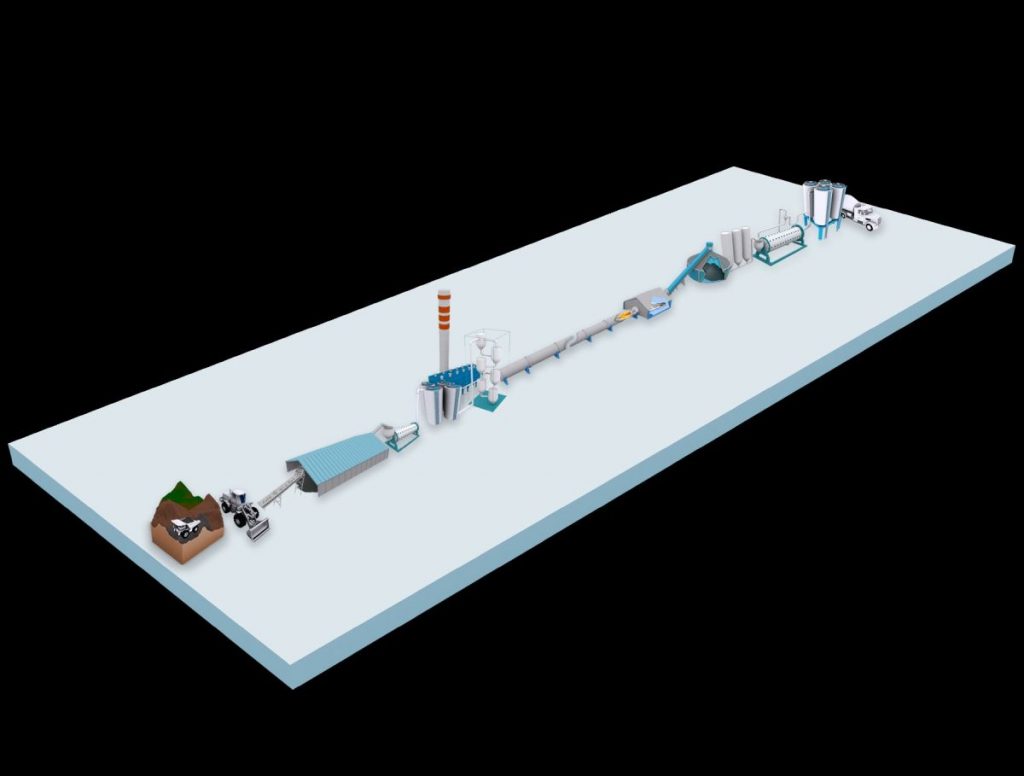

El fundamento de la gasificación del carbón es su oxidación parcial en presencia de oxígeno y vapor de agua. Cuando este proceso se realiza a temperaturas superiores a 1000ºC, se produce fundamentalmente CO y de H2, el CO se desplaza a CO2 y, por último, la mezcla resultante de H2 y CO2 e impurezas se separa utilizando procesos de absorción física.

Esta técnica no es adecuada para plantas de producción descentralizada debido a que presenta una gran economía de escala y a que la captura y almacenamiento de CO2 en sistemas pequeños, sería difícil y cara. Sin embargo, la producción de hidrógeno centralizada en plantas tipo GICC (gasificación integrada en ciclo combinado) es una opción particularmente atractiva tanto por la mayor eficiencia obtenida en la coproducción de electricidad e hidrógeno, como por las posibilidades de captura del CO2. En los últimos años se está prestando una especial atención a la co-producción de electricidad y combustibles sintéticos (metanol, Fischer-Tropsch diesel e hidrógeno) a partir de carbón en plantas GICC, dada la preocupación por asegurar el suministro energético y disminuir las emisiones.

El programa norteamericano Future-Gen, por el que se pretende tener una planta de generación de electricidad y combustible cero contaminaciones, se centra en esta tecnología. Asimismo, en España se dispone de una experiencia excepcional a través de la central de producción de ELCOGAS en Puertollano (Ciudad Real).

Hidrógeno verde: innovación tecnológica como parte de una nueva matriz energética

Con respecto al hidrógeno verde, más de 20 países han mostrado interés en desarrollar economías basadas en industrias asociadas a este vector energético, para lo cual han elaborado estrategias u hojas de ruta.

La Unión Europea, mediante la acción coordinada entre los sectores público y privado, y a través de tres fases se pretende: descarbonizar la producción actual de hidrógeno (2020 – 2024); transformar al hidrógeno como parte intrínseca del sistema energético, ampliándolo gradualmente a nuevos sectores (2025 – 2030) y alcanzar la madurez de las tecnologías asociadas al hidrógeno, para ser desplegadas a gran escala en los sectores de difícil descarbonización.

Alemania por ejemplo, propone acciones concretas para mejorar la infraestructura de transporte y distribución, utilizando la de gas existente, además, plantea extender redes de hidrógeno específicas y/o construir otras nuevas, apoyar la investigación y capacitar para el perfeccionamiento de personal calificado; establecer mercados y cooperaciones internacionales, entre otros.

Por otro lado, Australia, aprovechando su alto potencial en energía renovable libre de carbono y con recursos renovables suficientes, podría producir hidrógeno posicionando a la industria como un actor relevante para el 2030, mediante la eliminación de barreras de mercado; desarrollo eficiente de la oferta y la demanda; aceleración de la competitividad global de costos, y mediante coherencia regulatoria y asociaciones comerciales internacionales.

Otros países que se destacan en estudios en esta misma agenda, son Corea (centrado en las oportunidades de crecimiento basado en una economía baja en carbono, líder en investigación y desarrollo en los sectores de movilidad y energía), China (impulsado por la calidad del aire y las preocupaciones de descarbonización, exportador de celdas de combustible e hidrógeno), Francia (centrado en reducir la contaminación por partículas finas en las principales ciudades, descarbonizar la industria, y lograr la independencia energética), Japón (impulsado por el compromiso en la descarbonización, mitigar la dependencia de otros países y aumentar la asequibilidad; liderar el despliegue de las tecnologías de uso, transporte y producción; primera estrategia nacional de hidrógeno en el mundo), Marruecos (favorecido por su ubicación geográfica y el potencial en la energía eólica y solar, lo que conlleva grandes oportunidades para Power-to-X; actualmente cuenta con una hoja de ruta en desarrollo y su objetivo principal es la exportación), Nueva Zelanda (ubicación geográfica privilegiada para producirlo y exportarlo).

Los anteriores están relacionados principalmente a la producción y manejo de hidrógeno verde, pero también se están llevando a cabo una serie de estudios para su uso en la producción de cemento, como por ejemplo: en el Reino Unido se están realizando trabajos, tanto privados como con financiamiento gubernamental, para estudiar si la red de gas natural podría utilizarse para el hidrógeno, además, para averiguar cuáles son las implicaciones de los distintos niveles de uso del hidrógeno y qué cambios podrían ser necesarios en los aparatos para permitir su uso; y por otra parte, el análisis del hidrógeno en la producción de Clinker (1).

Retos para incorporar el hidrógeno en el proceso de producción de Clinker:

-El hidrógeno, a diferencia de la mayoría de los combustibles, no aporta ningún contenido mineral o metálico a la fabricación de cemento, pero su alto poder calorífico puede ser aprovechado para corregir este déficit si se utiliza en combinación con combustibles de biomasa, optimizando la mezcla de combustibles.

-No obstante, el proceso de combustión y la formación de calor siguen siendo diferentes cuando el hidrógeno se combustiona. Desde el punto de vista técnico, debido a sus características de alta inflamabilidad, hay que tomar precauciones de seguridad para evitar los peligros que puede entrañar el uso del hidrógeno; la dilución con otros gases puede ser la solución.

-La formación de NOx puede ser otra limitación, ya que la temperatura será muy alta en un horno de Clinker, cuando se encienda con combustible de hidrógeno. Aunque el hidrógeno permite una combustión más limpia, las emisiones de NOx probablemente aumentarán. Otro aspecto que aún no está claro es el bajo calor irradiado por las llamas de hidrógeno. La baja radiación de calor podría perturbar el proceso de combustión del Clinker y debe investigarse a fondo. La mezcla de hidrógeno con otros materiales/elementos podría ser una solución para aumentar la radiación de calor (coloración de la llama). Podría considerarse el polvo de Clinker o el polvo calcinado de entrada al horno.

-Por razones de seguridad, las reacciones químicas de la combustión del hidrógeno exigen una cierta cantidad de energía de activación para iniciarse. Es importante tener en cuenta la alta temperatura de ignición de los combustibles de hidrógeno. La puesta en marcha del horno será problemática debido a esto, ya que la temperatura de autoignición del combustible de hidrógeno es relativamente alta, 585 ° C. Esto hace que sea difícil encender una mezcla de hidrógeno/aire sólo con calor y sin algunas fuentes de ignición adicionales como el gas natural. Esta mezcla puede aumentar la fiabilidad y la seguridad de la combustión. El cambio del proceso de combustión de Clinker a la combustión de hidrógeno podría ser posible. Sin duda, hay que seguir investigando para adoptar el sistema, modificar el equipo convencional y actualizar los parámetros del proceso.

Hidrógeno verde como parte de la matriz energética en la industria cementera

Investigaciones recientes han demostrado que este vector es una buena solución como fuente de alto nivel energético, y, además, libre de carbono; ofreciendo luces respecto al potencial uso que se le podría dar en nuestra industria del cemento, favoreciendo al sector, en comparación a los combustibles tradicionales: petcocke, carbón y gas natural.

Por otra parte, desde FICEM estamos aportando los valores regionales para proyectar la matriz energética para la producción de cemento global, que actualmente (2020) asciende a 4.126 Mt, proyectándose una disminución para los años 2030 y 2050, 4.034 y 3.368 Mt, respectivamente, no obstante, aumentando la demanda para dichos años, a 4.901 y 4.870 Mt.

Para América Latina, las cifras proyectadas corresponden a 198 y 227 Mt, siendo el consumo actual (2020), 196 Mt; aumentando paralelamente su demanda a 225 y 331 Mt.

Lo anterior se ve reflejado en el paper de valorización energética de residuos,en el cual se determina la demanda energética que se requerirá en los hornos cementeros en nuestra región. Este estudio arrojó como resultado, una potencial demanda energética de 390.422 TJ para el año 2030 y 419.576 TJ para el 2050. Y en el cual se determina, además, el uso de combustibles derivados de residuos. Esto permitirá corregir la energía suministrada por los combustibles alternativos, al reemplazar la energía proveniente de los combustibles fósiles y además, aprovecharla en la combustión el 02 que se genera en la producción electrolítica del hidrógeno. Si bien las bondades de usar el hidrógeno son muchas las barreras que se deben superar no son menores.

A modo de ejemplo, la escala actual de producción es prácticamente experimental, por lo cual, no podría satisfacer un uso industrial de este combustible en la producción actual de cemento.

Los costos, incluso proyectados en el mediano plazo, no son competitivos con los combustibles actualmente utilizados; además la energía renovable no convencional aún se está desplegando para cubrir la actual demanda eléctrica social, por lo cual, se requerirá una mayor expansión de esta energía para producir hidrogeno.

Todas estas son barreras estructurales para su despliegue de la industria del cemento, sumando además las barreras que deberemos enfrentar en el uso del hidrógeno en el horno cementero (temperatura, llama, entre otros).

Conclusión

La industria del cemento regional tiene una gran oportunidad de evaluar la conveniencia y beneficios de incluir en la matriz energética, el uso del hidrógeno verde en reemplazo de los combustibles fósiles en hornos de clínker, tecnología que sin duda favorece la neutralidad del sector.

De aquí la importancia de poder desarrollar investigaciones, estudios y pilotos con hidrógeno gris y azul para avanzar en el aprendizaje para cuando el hidrógeno verde esté disponible y que puedan ayudar a nuestra industria a entender y determinar las estrategias para incorporar el hidrógeno a nuestra matriz energética.

Como FICEM, estamos generando alianzas con distintos actores para poder acelerar este proceso, el cual formará parte del actual trabajo público-privado que estamos desarrollando en el marco de la Hoja de Ruta FICEM.

Referencia

(1) Options for switching UK cement production sites to near zero CO2 emission fuel: Technical and nancial feasibility, Summary Report, CINAR/MPA/VDZ, 2019