Innovaciones en el mundo de la prefabricación, avanzar en la industrialización de procesos dentro de la propia obra o la aplicación de nuevas tecnologías y filosofías constructivas, forman parte de las estrategias a seguir para aumentar los índices de productividad en el sector y que fueron abordadas por un conjunto de expertos durante el congreso online sobre la materia organizado por el ICH.

Al abordar el índice de productividad en Chile, los últimos estudios dan cuenta que éste marca una tendencia al estancamiento. Según informó la Comisión Nacional de Productividad, CNP, a comienzos de 2021, la Productividad Total de los Factores (PTF) cayó en un 0,7% en 2020, algo menor que en 2019 (1,1%), lo que grafica esta posición.

En el caso de la construcción, el panorama es otro y Augusto Holmberg, gerente general del Instituto del Cemento y Hormigón de Chile, ICH, así lo cree. “Todos los eventos asociados a la pandemia nos demuestran la necesidad de acelerar temas de productividad, de industrialización”, comentó.

Para abordar los temas de productividad e industrialización, es necesario hacerlo desde sus múltiples aristas, ya que todos ellos contribuirán a solucionar un problema cuya solución no es única. “Desde enfoques de prefabricación, de industrialización de los procesos en sitio, integración de la obra gruesa con las terminaciones, en todas las áreas tenemos desafíos”, enfatizó el gerente general del ICH.

Por ello, el ICH abordó estas temáticas y aportó a la discusión con interesantes puntos de vista respecto a estrategias de productividad e industrialización y cómo estas buscan mejorar ambos elementos, claves para el desarrollo del sector de la construcción.

Innovando en el mundo de la prefabricación con hormigón

Si bien el mundo de la prefabricación, con marcada presencia en obras civiles y en el área industrial, está expandiéndose rápidamente hacia el sector minero, en el aspecto de edificación habitacional, su desarrollo es comparativamente menor.

En ese sentido, Sebastián Lüders, arquitecto y gerente comercial de Baumax, comentó que una de las razones por las que la prefabricación no ingresa de modo más decidido en el mundo de la edificación habitacional es el costo. “El índice de costo en nuestro país es inversamente proporcional a la productividad, si nos comparamos a países como Alemania o el Reino Unido”, explicó.

Eso quiere decir que, mientras que en Chile el costo de construir es mayor, la productividad del sector es más baja y eso se traduce en que “nuestras casas, nuestros departamentos, sean más caros para el usuario final”, precisó el arquitecto y agregó que uno de los desafíos es que se debe ser más productivos para lograr que “la vivienda sea accesible para todos”.

En el caso de la prefabricación -y con el ejemplo de Baumax en particular- el arquitecto detalló que, respecto a la firma, se producen mil metros cuadrados al día en una planta con ambiente controlado, necesitando sólo un equipo reducido de 4 personas y una grúa para el montaje e instalación de los elementos prefabricados de hormigón.

“El contar con menos personas y con grúa facilita un poco las cosas: los traslados, la alimentación, los cuidados, la seguridad, todos los beneficios que tiene producir en una planta en ambiente controlado y poder montar con muy poca gente en obra”, explicó.

¿Sólo prefabricar o industrializar la prefabricación?

El arquitecto distinguió dos líneas de acción en lo que respecta a la evolución del prefabricado en Chile. Una, dijo, “tiene que ver con el prefabricado en sí y ahí podemos encontrar la planta KPD en el año 1973 o, por ejemplo, los primeros intentos de plantas de paneles prefabricados de hormigón, en el año 2000, hasta llegar a nuestra casa piloto que, yo diría, va en la línea del prefabricado”, comentó.

Agregó que “las inmobiliarias o las empresas constructoras nos pedían hacer algo en que haya que hacer nada en obra y al hacer cero en obra, no teníamos como unir los muros de hormigón de la casa piloto, que eran paneles sólidos. Trabajamos con muros que eran 100% hormigón, con uniones como tubos grout o lazos con grout también, o uniones soldadas y tuvimos muchos problemas. Esos primeros años fueron súper intensos y fue súper difícil de lograr esta productividad que estábamos buscando”.

La otra línea de acción se refiere a la “industrialización radical”, que se sustenta en la incorporación de un panel prefabricado, pero que se completa en obra: el muro “doble”. “Este panel está compuesto por dos láminas de hormigón. Estas láminas son de entre 5,5 y 7 cm de hormigón y se pueden separar entre ellas, este panel puede tener un espesor de 18 cm hasta 50 cm de espesor. Y la losa, también es una pre-losa que se produce con una placa de 7 cm y los nervios que se asoman, es la parte que se va a hormigonar en sitio”.

Este conjunto, precisó Lüders, se “hormigona en terreno: el núcleo del panel doble y la parte superior de la pre-losa. Con eso, queda una estructura monolítica esa ‘desventaja’ de tener que hacer una faena en obra, se visualizó como la gran ventaja del sistema”.

Ventajas comparativas del “muro doble”

Esta forma de integrar la prefabricación con la industrialización en sitio demostró ser un camino más que viable. “Con el sistema anterior (muro 100% de hormigón prefabricado en planta) se lograban velocidades de 30 m2 al día, 50 m2 al día, máximo 200 m2 al día, en la planta. Y actualmente, con esta metodología, hacemos 1.000 m2”, subrayó.

Además de la productividad en cuanto al elemento, el gerente comercial de Baumax detalló que también se incrementó la velocidad de montaje. “Hoy, montamos 150 m2 al día, en promedio y con muy pocas interrupciones y post venta”, dijo. Esto, hizo que la tecnología del “muro doble” tomara una dirección distinta a la originalmente prevista por Baumax, ya que “se pasó de hacer casas de 1 o 2 pisos, a construir edificios”.

Asimismo, el arquitecto puntualizó que el sistema incorpora la no repetición de elementos. “Cuando se habla de prefabricación, se refiere a un proceso industrial en el que se requiere repetir y voy a hacer un elemento una, dos, tres, mil veces el mismo elemento. Seré más eficiente con ese mismo elemento y después se monta. En este caso, dado que los elementos los hace un robot, no se necesita repetir. Se fabrica un elemento único, independiente de que después se vuelva a crear, pero se hace en el orden que se necesita para el montaje”, explicó.

De esta forma, detalló, se van generando las unidades completas -ya sea para edificios o casas- y no sólo “una serie de piezas que tienes que ir armando, pero que nunca tienes la unidad completa hasta que te llegue la última pieza y eso, hace una gran diferencia”, sentenció.

Junto con eso, la otra gran ventaja es el proceso en planta, el que en este caso es totalmente automatizado y robotizado. “Es un proceso con calidad, contamos con toda la documentación que certifica eso: del hormigón, de la enfierradura, tenemos un horno donde controlamos cómo saldrá cada elemento, el proceso de curado, que el hormigón no tenga fisuras. Y es flexible. Esa es, a mi juicio, su principal ventaja”.

La flexibilidad de industrializar paneles prefabricados

La flexibilidad del sistema permitió la construcción tanto de viviendas (casas) como de obras civiles. De hecho, Baumax participó en la construcción de los muros MT de algunas estaciones de la extensión de la Línea 3 de Metro. Sin embargo, el salto más interesante se da en edificación en altura.

Dentro de ese tipo de proyectos, Sebastián Lüders destacó un edificio de 5 pisos construido en Chillán, cuyo primer piso fue construido de manera tradicional “y los cuatro siguientes, fueron todos fabricados con nuestros paneles”. Luego, participaron en doce torres en Concepción, 14 y 12 torres en Linares, 9 torres en Talca, 6 torres en Santiago, entre otros proyectos de similares características.

“En Concepción, fue el primer proyecto que montamos con grúa torre. No sabíamos de las capacidades, la logística y fue muy bueno para prepararnos para lo que viene”, destacó.

Si bien la gran parte de los proyectos mencionados son de 5 pisos, en Valparaíso ya se está ejecutando un proyecto de seis. “Es un edificio pequeño y por su ubicación, es bien demandante en cuanto a la logística y la preparación para que esto salga bien. Es un edificio muy acotado, tanto en espacio como en tiempo, pero la gracia es que aquí estamos haciendo nuestras primeras uniones y soluciones estructurales para superar los cinco pisos”.

El arquitecto y gerente comercial de Baumax adelantó que ese proyecto ya está en fase final y que ahora, también en Valparaíso, participarán en un proyecto que contempla la construcción de 8 torres de ocho pisos. “Estamos dando el segundo paso estructural bien importante”, subrayó.

Asimismo, puntualizó que “No somos un reemplazo de muros y losas. Lo nuestro va un poco más allá y tampoco basta con tener un robot o tener muros y losas nuestras para lograr esos beneficios. Se requiere mucho más que eso”. En ese sentido, el arquitecto comentó que cada proyecto debe ser acompañado de planificación y logística, integración temprana, oficio y financiamiento para conseguir los resultados deseados.

Industrialización y digitalización de los procesos para incrementar productividad

Si bien la metodología propuesta por Baumax, en la que se conectan la prefabricación y la industrialización de procesos en sitio, demuestran incrementos en la productividad, estos aún no son suficientes. Tal y como dijo Boris Naranjo, director general de Xpande Consultores, la productividad operacional en Chile es un 48% que la de Estados Unidos.

Asimismo, el experto subrayó en la brecha que existe entre la productividad del sector de la construcción y la industria a escala mundial, la que alcanza un 2,6% en desmedro de la actividad constructiva. “Es una problemática que abarca no sólo a Chile sino que al mundo, además de al sector y a las metodologías de construcción”.

En ese sentido, Naranjo resaltó que la “productividad no sólo tiene que ver con la relación entre el recurso, el rendimiento, sino que también debe tener la mirada constante en la disponibilidad y calidad”. Esto, a propósito del índice OEE, medida de productividad que considera los recursos necesarios para la producción de un bien.

Junto con esto, los procesos y metodologías constructivas se hacen obsoletos debido a contingencias sanitarias, explicó Naranjo y, por ello, “se habla de un cambio de época en el que el capital humano pasa a ser lo principal para los países y las organizaciones”.

Un nuevo paradigma: la flexibilidad de los procesos

Ese aspecto hace necesario que las industrias -incluyendo a la construcción- asuman el desafío de flexibilizar los procesos. En ese sentido, Naranjo citó como ejemplo la nueva distribución que tienen las oficinas en cuanto a espacio público adaptado por las condiciones sanitarias. “Tienen que ser espacios limpios, con baja concentración de personas, respeto del distanciamiento, condiciones higiénicas, flujo de trabajo expedito y conocido, conocimiento exhaustivo de los procesos, entre otros”.

Este nuevo paradigma, a juicio de Naranjo, requiere de un sistema constructivo distinto. “No es sostenible que una empresa hable de innovación en sus diseños si sus procesos constructivos son tradicionales y no apuntan a esa innovación”, sentenció.

“La pregunta es, en este escenario en el que tenemos baja productividad y un escenario que nos desafía en términos del cómo habilitar a nuestro capital humano en los espacios de trabajo, y este mundo que apunta y busca la innovación, cómo construimos”, dijo.

Así, las respuestas son varias, de acuerdo a Boris Naranjo. Un primer aspecto tiene que ver con maximizar el valor del proceso central. “Esa maximización requiere de un alto grado de certeza y de poca variabilidad y, por otro lado, maximizar el valor de la estandarización y las prestaciones para que, a nivel de terminaciones, se pueda incorporar una oferta global y no sólo local”, precisó.

La competitividad de los actores para una mejor industrialización

La industrialización de los procesos constructivos se refiere a “la repetición en secuencia de distintas actividades, a un mismo ritmo y sin permitir la existencia de retrocesos”. Asimismo, el objetivo de ésta es generar “una empresa competitiva. La industrialización, sólo por el hecho de hacerlo, no existe. Tiene que traer beneficios y eso genera una empresa competitiva, que tiene menores costos y plazos, y mayor productividad”, puntualizó Naranjo.

Para industrializar, el director general de Xpande Consultores identifica tres elementos clave: la integración temprana, los procesos de fabricación y la efectividad de las personas, procesos y activos. “Esto, estructurado y basado en las competencias del capital humano”.

De la misma forma, se deben abordar al menos 11 puntos, según Naranjo, para que una organización tradicional transite hacia una industrializada e innovadora. Además, el experto subrayó que “una de las herramientas que es necesaria para lograr la industrialización, es la integración temprana, entendiéndola como la gestión colaborativa de todos aquellos que participan en el proyecto de manera oportuna”, definió.

“No debemos olvidar -precisó- que estamos en un escenario en el que los costos están permanentemente al alza y con crecimiento que está cada vez en un rango menor. Por lo tanto, es necesario que todos los integrantes de esta cadena de valor, que es la construcción, tienen que ser cada vez más competitivos”.

Cambio a un modelo de cultura industrializada

¿Cómo se consigue eso? Cambiando el modelo productivo tradicional, donde “la relación del proveedor con el proyecto se traduce, básicamente, en etapas tardías en la ejecución de la obra y esto genera como consecuencias obras fuera de plazo, sobre costos, logísticas inadecuadas, entre otras negatividades”.

Desde eso, se debe transitar a un modelo de cultura industrializada, que conlleva una serie de acciones cuyos beneficios son la mayor productividad, menor tasa de accidentes labores, entre otros.

“El modelo tradicional deja la relación entre cliente y proveedor al periodo de ejecución del proyecto”, explicó Naranjo y precisó que “ahí, solamente se tiene un ámbito comercial y uno de distribución, donde existe una distribución del proveedor, del material, cotizaciones, despacho de obra y las gestiones previas son sólo a nivel de presupuesto, de cotizaciones para el estudio”.

Esa etapa, puntualizó, es donde se encuentran las deficiencias del modelo tradicional. “Tenemos tres distintos aspectos que mirar en este relacionamiento. Primero, en la factibilidad del proyecto y después, en el periodo de ejecución. Aquí, el flujo de información agrega valor, en la factibilidad del proyecto, en la etapa de planificación, debe incorporarse oportunamente la elección de materiales, el feedback de las condiciones de uso, la especificación correcta de los distintos productos, los detalles de los planos y la planificación de los consumos”.

Por su parte, el experto dijo que el periodo de ejecución debe traducirse en “una etapa de acompañamiento, donde es importante revisar la logística del suministro, las cotizaciones, los despachos planificados, los acuerdos de servicio, la capacitación y el seguimiento”.

De esta forma, el transitar desde el modelo tradicional al modelo colaborativo de la integración temprana, es el que promueve la productividad tan necesaria.

¿Qué hacer en la integración temprana?

Existen una serie de procesos que es necesario realizar en la fase de integración temprana para así, transitar hacia el modelo de productividad deseado.

“Primero, debemos entender el proyecto común, entender qué significa la industrialización, cuál es el rol de cada uno de los actores dentro de este proceso de industrialización y qué procesos constructivos darán cuenta de un proceso industrializado. Entendiendo eso, se implementa la metodología para entender cómo se participa dentro de este proyecto que busca la industrialización con mi rol de proveedor, de gestor o de diseñador”, especificó Naranjo.

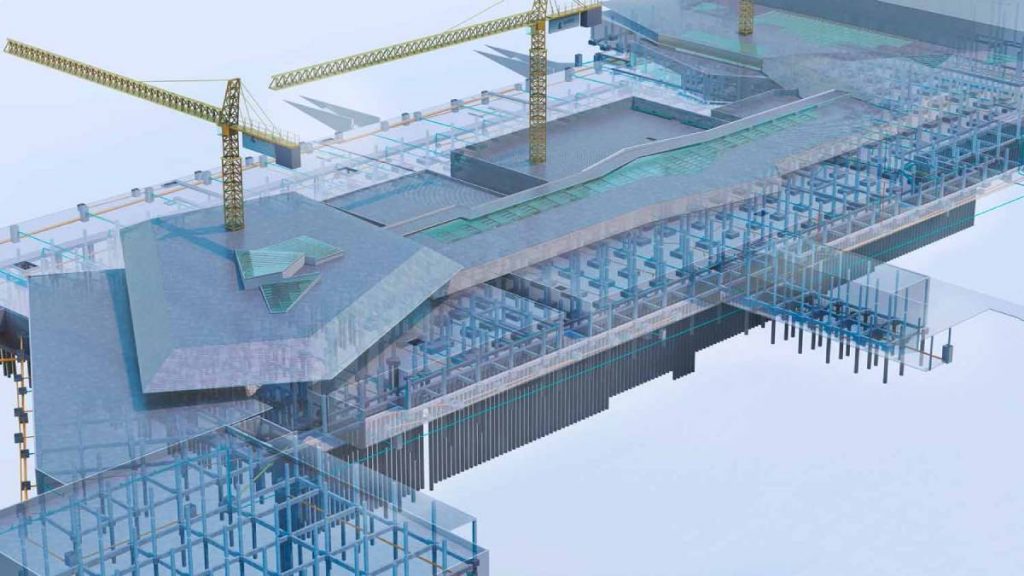

Para el experto, la herramienta donde ocurrirá la integración está en BIM, “entendiéndolo como el espacio en donde nosotros establecemos una metodología y una forma de coordinarnos colaborativamente, buscando la construcción virtual industrializada. Es decir, que el BIM sea la forma en la cual yo construyo virtualmente este proyecto industrializado”.

Finalmente, el objetivo de esto es el “flujo de procesos constructivos continuos con estándares de calidad asegurados”, dijo el experto.

Desafíos del modelo integrado de industrialización

Estos pasos, conllevan una serie de desafíos tanto a nivel de proveedor. Por ejemplo, se debe identificar la capacidad de los proveedores y para conocerlas, se debe trabajar en conjunto en la búsqueda de “soluciones técnicas constructivas, espacios para pruebas y maquetas”, comentó Naranjo, entre otros aspectos.

Junto con esto, se debe integrar las plataformas para centralizar la información entre el cliente y los proveedores. “Esa plataforma informática común nos permitiría monitorear los stocks críticos y hacer un seguimiento de la gestión de la cadena de suministros”, explicó, subrayando que este punto es clave en el proceso de la industrialización de los procesos y, por consiguiente, en el incremento de la productividad.

Otro de los desafíos que detalló Boris Naranjo tiene que ver con la especialización en el área de montaje. “Es relevante que la especialización de los proveedores que van a ser estratégicos en este proceso de industrialización cada vez apunte más hacia elementos que se puedan montar en el terreno”, sentenció y agregó que el proveedor de servicio “también desarrolle las soluciones constructivas que permitan hacer que su elemento de montaje también converse con la solución que se está ejecutando en el terreno”.

Este punto, explicó el experto, se acompaña con el uso de elementos prefabricados y modulares, y subrayó que los proveedores “están entrando cada vez más en esta especialización y se existe una falencia, una actividad o un actor que está al debe, a mi juicio es la constructora más que el proveedor”.

Un cuarto desafío en esta materia es la trazabilidad de la información que implica, además de una plataforma común, la capacidad de controlar e incorporar aspectos de calidad, seguridad, logística y servicio. “Debemos incorporar, de manera permanente, el monitoreo de nuestros distintos productos y cómo estos van sumándose y agregando valor en esta cadena, lo que nos permitiría identificar y definir el estándar, determinar claramente los rendimientos de obra y apuntar claramente a la satisfacción del cliente”, dijo Naranjo.

¿Cómo utilizar BIM dentro de este modelo?

El experto destacó BIM como el espacio de materialización de la integración, ya que constituye la herramienta para ambientes colaborativos. “Hay que pensar BIM no como el espacio donde observamos las colisiones de los distintos proyectos, sino que como el lugar donde generar proyectos de construcción virtual industrializada”.

Para ello, se debe utilizar BIM como una herramienta que “permita subdividir al proyecto principal en una serie de subproyectos, donde yo puedo integrar tempranamente a mis proveedores, incorporarlo esto en una herramienta de planificación y costos para tener todos los elementos de los subproyectos para que se pueda generar logística necesaria e identificar las partes y piezas que van a componer mi proyecto de construcción, para llegar finalmente al concepto de montaje”.

Transitar desde el modelo conceptual a un modelo detallado para construcción constituye también, a juicio de Boris Naranjo, otro importante desafío para transitar hacia un sistema industrializado y, por consiguiente, un incremento en la productividad. “La idea es que se pueda hacer un despiece de los distintos proyectos que permita identificar las partes de este modelo detallado”.

Un apunte sobre la prefabricación y la industrialización de los procesos

Los sistemas de prefabricados, comentó el experto, entregan certezas en cuanto al ritmo de obra y datos concretos a la hora de tomar la decisión de industrializar. “El proveedor debe entregar certeza en cuanto a las variabilidades de los elementos y, tomando esas certezas, a partir de ahí se deben incorporar los procesos de terminación”, puntualizó y agregó que esto es el piso para industrializar, por ejemplo, tabiquería, transformando la obra “de un proyecto in situ a uno de montaje”.

“Es importante visualizar que el hormigón, y otras prestaciones, nos permiten tener certezas”, subrayó. “El moldaje con el tipo de hormigón, lo que deben entregarnos es una acotación de la variabilidad. Eso permite generar industrialización porque brinda las condiciones para la secuencia, ritmo y acotar los retrocesos”, destacó.

Finalmente, Naranjo subrayó que la base de la industrialización está las competencias del capital humano en toda la organización. Asimismo, puntualizó que estudios internacionales mencionan que, a nivel mundial, se puede incrementar la productividad de la construcción entre un 50% y un 60%, si se cumplen ciertas condiciones, entre las que destacó el “mejorar la ejecución en sitio, mejorar la adquisición y la cadena de suministro, recapacitar a los trabajadores, entre otros aspectos”.

En el caso chileno, concluyó que se debe “industrializar y prefabricar, adoptar métodos de gestión avanzados, como el lean construction, utilizar plataformas que permitan la integración temprana, el desarrollar proyectos en ambiente colaborativo y se debe apuntar a la excelencia operacional, que es la capacitación, la definición del rol de supervisión y entender que el valor se agrega en el terreno”.

Avanzando hacia la Construcción 4.0

En el marco de las lograr que los procesos del sector se industrialicen y, por consiguiente, se incrementen los índices de productividad es que aparece lo que Rodrigo Reyes Jara, CEO y General Manager de DurabilityConcrete, define como la Construcción 4.0, que nace “de las distintas revoluciones industriales, siendo la industria 1.0 aquella que nació en el siglo XVIII, cuando se hablaba de la mecanización y aparecieron la máquina a vapor y el uso de la energía hidráulica”, comentó.

En esa línea, el también académico y jefe del programa Construcción 4.0 de la Pontificia Universidad Católica de Chile (PUC) especificó que actualmente, nos encontramos en la industria 4.0 la que “a partir de la revolución de la industria 3.0, en que ya existe la informática y el Internet, ahora aparece el Internet de las Cosas (IoT), las que están conectadas vía digitalización y data con una nube, con una coordinación digital, sistemas cyber-físicos, robótica e inteligencia artificial”.

Reyes precisó que lo importante en la industria 4.0 es la generación de una gran cantidad de datos y que saber utilizar y procesar ese insumo, es clave para conseguir incrementos en la productividad del sector. “Si somos capaces de sacar provecho a esa data, vamos a generar una eficiencia en nuestro proyecto”, comentó.

De esta forma, para hablar de la Construcción 4.0, el experto precisó que el sector debe virar hacia una transformación digital que va más allá de los cambios de software. “Es una transformación cultural donde no pueden quedar atrás las personas, sobre todo, porque hay mucha resistencia al cambio, a las nuevas tecnologías. Asimismo, no se debe olvidar que estamos en un mundo físico”.

De esta manera, la idea detrás de este concepto es “unir el mundo de la tecnología digital -IT o TI, tecnología de la información- y el OT, el mundo físico, tecnología de las operaciones de la construcción. Y es ahí donde se enmarca la industrialización, la prefabricación y todos esos procesos, a través de CPS, sistemas cyber físicos que permiten comunicar estos elementos físicos con sistemas de información digital a través de la nube”.

Prefabricación e industrialización dentro de la Construcción 4.0

La aplicación de la Construcción 4.0 se puede apreciar, según Rodrigo Reyes, en grandes proyectos mineros, con la prefabricación (“modularización, como se le denomina en la industria minera”, aclaró el experto) de grandes elementos de hormigón para la formación de estructuras vitales para la obra, que deben erigirse en condiciones extremas.

Asimismo, la adaptabilidad de la industrialización, en el marco de la Construcción 4.0, permite la utilización de insumos industriales ya consolidados que, con el aporte de las innovaciones tecnológicas, entregan “versatilidad, adaptabilidad y eficiencia”, dijo Reyes. Para esto, citó el ejemplo de las plantas móviles de hormigón, agregando que “como estas no generan residuos porque se produce lo que se necesita, lo que impacta muy positivamente al medioambiente y en sectores como la minería, por ejemplo, ayuda mucho a la permisología”.

La robótica es otro de los aspectos que aborda este tipo de construcción, ya que se encuentra a medio camino entre la prefabricación y la industrialización. “Esto se puede ver en los robots que se utilizan, por ejemplo, en algunas plantas de prefabricados como la Baumax y también, se encuentra la robótica autónoma, que en minería se utiliza mucho”, comentó el experto.

La tecnología de materiales también es un elemento que se considera dentro de la denominada Construcción 4.0. En ese sentido, nuevos tipos de hormigones -por ejemplo, autocompactantes- aportan a mejorar índices de productividad en obra.

Gestión de datos: elemento clave de este nuevo método

Finalmente, la gestión de la cantidad de datos del proyecto, aportados por fuentes como BIM, realidad aumentada, robótica y otros, es el elemento central en el que se cimenta la Construcción 4.0 y que, en definitiva, permite la mejora de la productividad para el sector.

En ese sentido, Rodrigo Reyes explicó que la complejidad radica en la gestión de todos esos datos -antes, durante y después de la obra- provenientes de multiplicidad de actores, físicas y digitales, la que debe administrase con softwares desarrollados para ese rol.

“Estos programas, que ya están desarrollados para dispositivos móviles, permiten visualizar en la obra, conectado a la oficina de ingeniería, si se está construyendo de acuerdo a los planos, comparar elementos entre realidad aumentada y modelo BIM, con lo que se está ejecutando en sitio, entre otros atributos. Asimismo, estas herramientas permiten medir la productividad en terreno, lo que se traduce en mejores decisiones para incrementarla”, subrayó.

Por último, el experto recalcó que la Construcción 4.0 se refiere a la “unión de la industrialización, un elemento muy importante, con las tecnologías digitales y eso conduce, inevitablemente, a la productividad. El llamado es a que se pueda funcionar bien en ambos mundos, el físico (referente a la industrialización) y el digital”.

Construcción Acelerada: Una filosofía constructiva que apunta a la productividad

Junto con la Construcción 4.0, otro concepto que aparece en el horizonte como mejora de la productividad dice relación con la Construcción Acelerada, que nace en países como Estados Unidos y Canadá y que, según explicó Marcelo González Hormazabal, profesor asociado en el Departamento de Ingeniería y Gestión de la Construcción de la Pontifica Universidad Católica de Chile (PUC), proviene de la Construcción Acelerada de Puentes o ABC, en sus siglas en inglés.

“Básicamente, esta definición se refiere a una filosofía que utiliza la planificación, el diseño, materiales y nuevos métodos de construcción de tal manera que, de forma segura y rentable, puedan reducir el tiempo de construcción en el sitio de trabajo”, explicó.

Asimismo, agregó que “en el caso particular de esta filosofía, lo que se busca es generar una filosofía de diseño de construcción en sitio in and out. Es decir, que se pueda entrar, intervenir y salir lo antes posible, porque uno de los aspectos fundamentales que busca esta filosofía es, justamente, reducir el impacto al usuario”.

¿Qué se puede hacer bajo la Construcción Acelerada?

Dentro de las aplicaciones de esta filosofía, Marcelo González detalló que se utiliza -como indica su génesis- en la construcción de puentes nuevos “pero también -precisó- se podrían reparar o rehabilitar puentes existentes. Esto nos da la posibilidad de generar no sólo una rehabilitación o un mantenimiento de algún tipo de puente, sino que también, cumplir con puentes nuevos”.

Otro de los puntos que abordó el académico es que, en el marco de la Construcción Acelerada, los actores involucrados dentro de un proyecto tienen que “trabajar de manera colaborativa. Segundo, esto también engloba intervenir este tipo de obra en lo que es planificación, lo que es diseño, en lo que es la construcción. Todo esto tiene que estar totalmente coordinado, ya que cualquier error puede significar que no se logre el objetivo de generar un mínimo impacto al usuario”.

En esa línea, González explicó que pasos como la toma de decisiones, un diseño detallado, planificación y programación del proyecto, entre otros elementos, son esenciales para el desarrollo de una obra bajo esta filosofía.

Asimismo, aclaró que, si bien se tiene que dar un componente de prefabricación, la Construcción Acelerada no es sinónimo de ese proceso. “También hay temas de logística, ensamblaje de estos elementos, conexión y ejecución del proyecto para que éste entre en servicio. Existen diferentes etapas que se deben integrar al momento de aplicar esta filosofía de construcción”, puntualizó.

Prefabricación como insumo de la Construcción Acelerada

Si bien el académico precisó que la prefabricación no es sinónimo de Construcción Acelerada, sí subrayó que ésta es un elemento fundamental dentro de esta nueva filosofía constructiva. “Los componentes se construyen fuera de la zona de obra, evitando un alto tráfico en ésta, luego se transportan y finalmente, se instalan de manera rápida, como piezas”.

En esta línea, los desafíos que impone esta nueva filosofía a la prefabricación van de la mano de un diseño estructural vinculado al montaje, especialmente cuando se instalan elementos de gran envergadura. “Este es un aspecto muy importante, al igual que la manera de conectar estos elementos y ahí, aparece un concepto que a mi juicio aún no se estudia lo suficiente, que dice relación con los hormigones de ultra alto desempeño (ultra high-perfomance concrete) para las conexiones, que per se son un desafío”, detalló.

Asimismo, comentó que, dadas sus características, esta filosofía se puede extrapolar a cualquier tipo de estructura. “Si bien la construcción acelerada de puentes es la más relevante, si se miran otros antecedentes, se puede extender este concepto a la construcción acelerada de pavimentos, tanto aeroportuarios como viales. En efecto, se está desarrollando un proyecto en esa última línea”.

Pavimentos viales bajo la Construcción Acelerada

Sobre los pavimentos viales diseñados bajo esta filosofía, González subrayó que “se diseñan losas y se planifica el montaje. Luego, los sistemas de pavimento prefabricado se fabrican fuera del sitio, las piezas son transportadas al lugar del proyecto e instaladas sobre una superficie ya preparada, sea un pavimento anterior o una sub base reconformada”.

Dentro de las ventajas que ofrece esta filosofía constructiva aplicada a pavimentos, el ingeniero enumeró que “el hormigón es de mejor calidad, existen mejores condiciones de curado del hormigón, poseen restricciones climáticas mínimas, se reduce el retraso antes de la apertura al tráfico y se eliminan las fallas tempranas relacionadas por la construcción”.

Pavimentos aeroportuarios

En el caso de pavimentos aeroportuarios, la Construcción Acelerada se destina para reparaciones, con el objetivo de disminuir retrasos operáticos en los aeródromos. Estas reparaciones, dijo el académico, “se pueden describir mejor como un esfuerzo integral que agilizan los aspectos logísticos y físicos del cronograma de construcción. Para ello, se presentan dos alternativas: hormigón de curado rápido de alta resistencia temprana o el uso de paneles prefabricados”.

Al igual que con paneles prefabricados viales, los que se utilicen para pavimentos aeroportuarios presentan ventajas similares al uso de hormigón de curado rápido de alta resistencia temprana. “Tienen un control de calidad mejorado, se pueden almacenar in situ hasta que se necesiten y existe una amplia ventana meteorológica”, detalló González.

Dadas las características de esta filosofía, el profesor asociado de la PUC comentó que es posible extrapolarla a obras que se encuentren, por ejemplo en sitios extremos. En ese sentido, el año 2019 se probó esta innovación en el desarrollo de pavimentos de alta durabilidad para minería subterránea.

“En este caso, estos pavimentos consideraron este concepto de la Construcción Acelerada y de alta durabilidad, porque en el fondo, se realizó un cambio significativo al nivel de la mezcla de hormigón, de la formulación de la mezcla de hormigón, lo que permitió mejorar la durabilidad”.

Con esto, se fabricaron prototipos de estos pavimentos, los que se montaron e instalaron para luego ser testeados en una operación minera a escala real.

Desarrollo de proyectos de pavimentos mineros: nuevas aplicaciones

Para este proyecto, se desarrolló en primer punto un diseño estructural con modelación de elementos finitos, ya que según explicó González, las solicitaciones a las que deben responder los pavimentos mineros difieren de lo que habitualmente se utiliza para diseñar estos elementos, además de diseños de mezcla resistentes a la abrasión -es decir, que aseguren la durabilidad del pavimento- y luego, se realizó el proceso constructivo y la verificación.

En este punto, González destacó que para el diseño de mezcla se logró disminuir el uso de cemento. “Si nosotros miramos la huella de CO2 del metro cúbico de hormigón, se logró incluso reducir las emisiones por metro cúbico de hormigón. Ahí, se empiezan romper ciertos paradigmas porque se cree que, si se buscan mejores propiedades, se debe incrementar el uso de cemento y eso no siempre es así”.

Los resultados de ese estudio permitieron el desarrollo de otros proyectos en la línea de utilizar la filosofía de Construcción Acelerada ya en pavimentos aeroportuarios, como también, en vías urbanas e interurbanas.

Dentro de los objetivos de ese proyecto, está el adaptar metodologías de diseño estructural de pavimentos ya conocidas a la filosofía de la Construcción Acelerada, además de incorporar el diseño digital, entre otros factores, para avanzar hacia la industrialización y automatización de los procesos constructivos.