Con la idea de incorporar elementos de economía circular a esta tecnología, académicos de la Universidad e Instituto Real de Tecnología de Melbourne probaron incorporar vidrio reciclado como árido para la producción de este tipo de hormigón que, en ensayos, mostró llamativos resultados de resistencia a la flexión.

Si bien los desarrollos que se conocen para el hormigón impreso 3D se refieren principalmente a su aplicación (el último, la construcción de un barrio completo con esta tecnología), la “receta” para producir este tipo de material no varía respecto al hormigón tradicional: cemento, agua y áridos, con aditivos que aseguren, por ejemplo, las condiciones de plasticidad necesarias para que el hormigón pueda extruirse por un brazo robótico, entre otros requerimientos.

De esta forma, si bien puede utilizarse para distintos tipos de obra, el hormigón impreso 3D tiene las mismas “limitaciones” ecológicas que el material tradicional. Por ello, en la búsqueda de que este tipo de hormigón se convierta en un aporte para la economía circular, un grupo de investigadores de la Real Universidad e Instituto de Tecnología de Melbourne (RMIT, en sus siglas en inglés) incorporó vidrio reciclado como árido para este hormigón.

Según la nota de prensa de este desarrollo, los investigadores creen que, con este trabajo, es posible “propagar los principios de la economía circular al sector de la construcción, uniendo los beneficios de la impresión 3D y la producción sostenible del hormigón”.

Un hormigón impreso más sostenible

El equipo del RMIT desarrolló un proceso de impresión 3D de hormigón para la construcción de infraestructura que reemplaza hasta en un 50% el árido natural con distintos grados de vidrio reciclado.

Para analizar los efectos del reemplazo, los investigadores realizaron ensayos en elementos tipo viga, donde midieron, entre otros factores, el impacto de la orientación del elemento respecto a la dirección de impresión, la correlación entre microestructuras y propiedades mecánicas y el efecto de las partículas de vidrio sobre la resistencia a la flexión y la propagación de fisuras.

Para ello, el equipo de académicos del RMIT produjo 5 tipos de hormigón impreso 3D para llevar a cabo los ensayos, cuyas ratios de filamentos y grosor del nuevo árido (vidrio reciclado) se varió para analizar el desempeño de este nuevo tipo de hormigón con elementos reciclados. En estas matrices, se mezclaron también distintas proporciones de árido natural y el reciclado.

Para analizar la resistencia a la flexión, se utilizó un ensayo que toma tres puntos de deformación de la probeta, mientras que con tecnología de rayos equis, escáner y tomografía microscópica, se analizó la distribución de los poros y la propagación de fisuras en las probetas de ensayo.

Analizando resistencia y fisuración

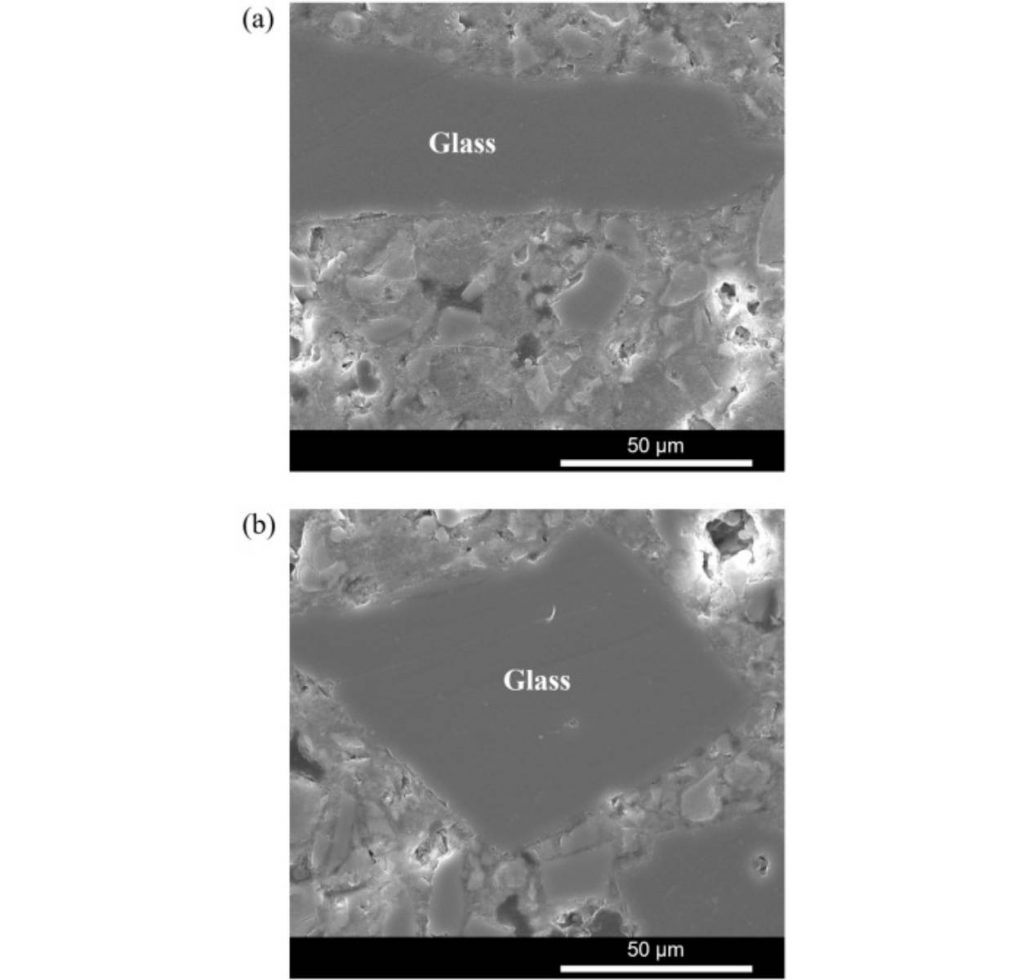

Los resultados de esta investigación arrojaron que, en primer lugar, la integración de las partículas de vidrio reciclado aumentó la porosidad de las probetas fabricadas con hormigón impreso 3D. Según el equipo investigador, esto se hizo más evidente en aquellas con presencia de partículas gruesas que en las que contenían particulado fino.

Al utilizar imágenes de rayos equis, además, los investigadores pudieron mostrar que el componente primario de la propagación de fisuras resultó ser la presencia de partículas de vidrio en los vacíos del hormigón.

Pese a ello, comentaron los investigadores, la resistencia a la flexión de las probetas fabricadas con este hormigón 3D “se incrementó entre un 25% a un 33% gracias a las partículas de vidrio, pero sólo cuando el alcance de la viga era perpendicular a la dirección de impresión. Cuando la dirección y la viga iban en paralelo, se encontró que las partículas de vidrio disminuían la resistencia a la flexión del elemento entre un 8% a un 20%”.

Finalmente, los investigadores concluyeron que el vidrio reciclado podría utilizarse como una alternativa al árido natural para la producción de hormigón impreso 3D más sustentable, “siempre y cuando se controle detenidamente la dirección que tendrá la impresión del material” subrayaron.