El desarrollo en conjunto entre dos grandes firmas tuvo como producto final un polímero diseñado especialmente para impresoras 3D de gran capacidad, con el que es posible fabricar moldajes de gran estabilidad, resistencia y capaz de soportar altas temperaturas, de acuerdo los fabricantes. En este artículo, te contamos más de este nuevo encofrado impreso en 3D.

El desarrollo del hormigón en el campo de la construcción con tecnología de impresión 3D avanza a pasos cada vez más veloces. En esta misma sección, se anunció el proyecto del puente peatonal y para ciclistas más largo del mundo, que se ejecutaría con dicha tecnología en Holanda (revisa AQUÍ), como también, la construcción de un edificio público en Dubai (revisa AQUÍ), entre otros ejemplos, lo que muestra los alcances que está adquiriendo esta metodología.

Sin embargo, la tecnología de impresión 3D no sólo se circunscribe al desarrollo de hormigones diseñados especialmente para estos equipos. Poco a poco, comienzan a aparecer nuevos elementos que podrían ampliar el campo de acción de esta metodología al fabricar elementos que permitan su incorporación a obras tradicionales, sin incurrir en materiales especiales.

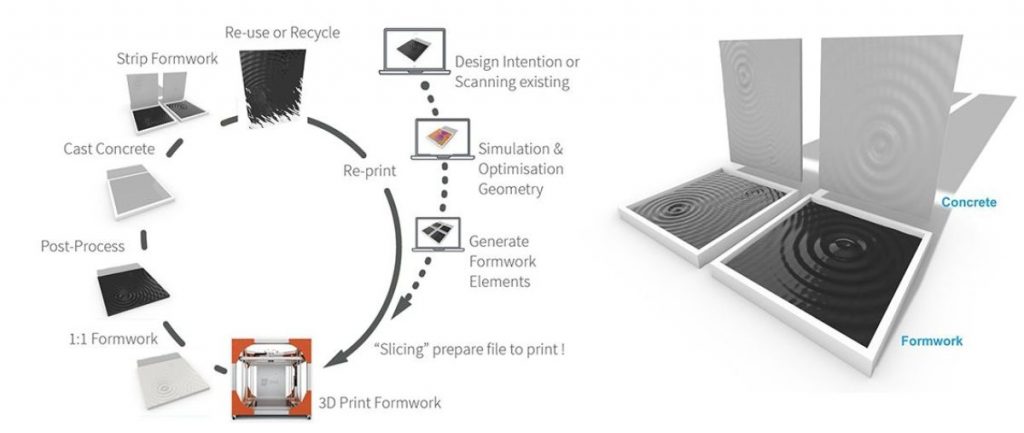

En ese sentido, los encofrados creados con esta tecnología comienzan a ganar terreno, ya que permitirían la creación de, por ejemplo, elementos prefabricados de hormigón “tradicional” con geometrías más complejas y sólo con un tipo de moldaje, no con la combinación de varios, facilitando además su refuerzo y siendo más eficientes en términos de productividad.

A eso apunta uno de los últimos desarrollos en la materia: un filamento diseñado especialmente para impresoras 3D de gran tamaño, para la fabricación de encofrados de gran resistencia que permitan generar elementos de hormigón con, prácticamente, cualquier forma imaginable.

Trabajo colaborativo para generar un nuevo elemento

Uno de los problemas principales problemas que presentan los proyectos es que, cuando se incorporan geometrías complejas, se requiere el uso de moldajes especiales, los que significa incrementar sustantivamente el presupuesto del proyecto. Asimismo, se requiere además de mano de obra calificada para fabricar este tipo de encofrados.

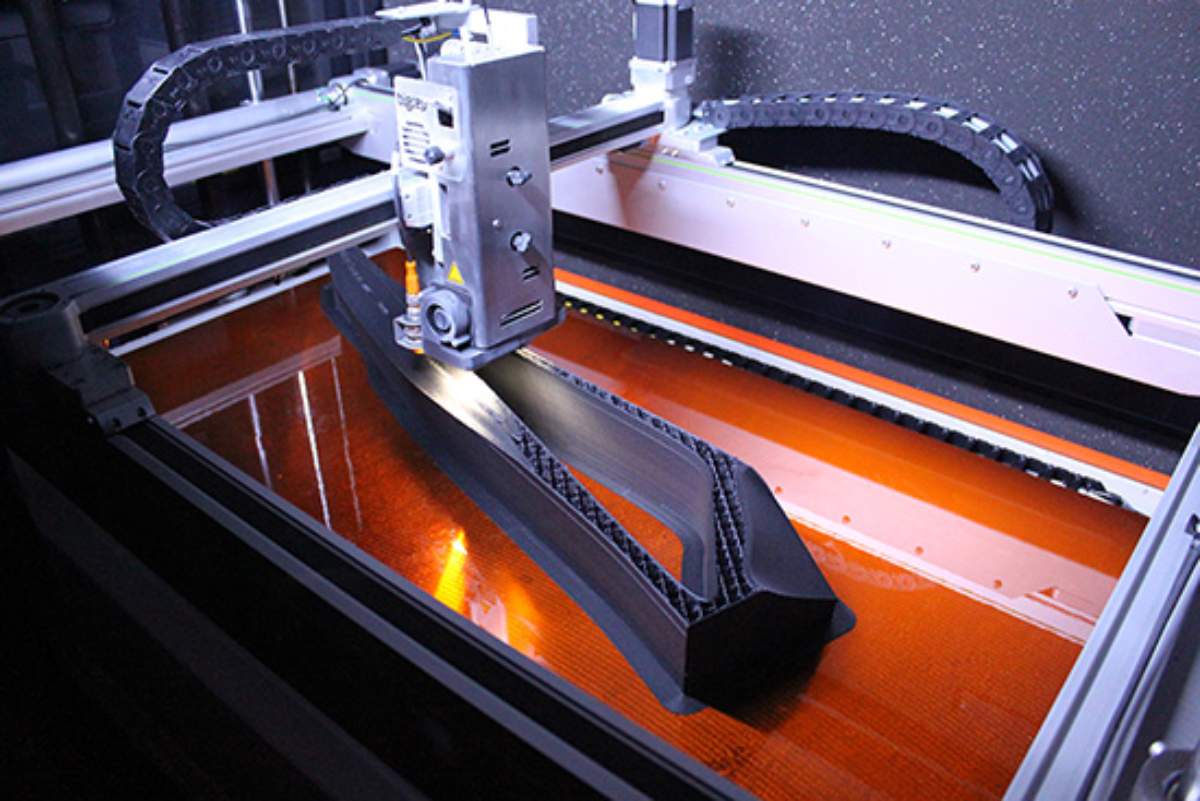

Justamente, el desarrollo creado por las firmas BigRep (empresa fabricante de impresoras 3D de gran capacidad) y Forward AM busca optimizar la creación de encofrados especiales para geometrías complejas de hormigón.

La colaboración entre ambas entidades llevó a la creación de un filamento diseñado especialmente para estas impresoras 3D, que permitirá la fabricación de encofrados de alta calidad para la fabricación de complejos prefabricados de hormigón, sin incrementos de presupuesto y aumentando significativamente la velocidad de los proyectos.

“Nuestros clientes ya están viendo enormes beneficios en términos de costo y velocidad gracias a nuestros equipos de gran capacidad y los nuevos encofrados para hormigón fabricados con este polímero especial”, comentó el Dr. Sven Thate, director gerente de BigRep, a través de un comunicado de prensa en el que se presentó este nuevo desarrollo.

Este nuevo filamento, creado por Forward AM específicamente para las impresoras G2 de BigRep, presenta características como una alta estabilidad, baja absorción de humedad y resistencias a temperaturas por sobre los 100 grados Celsius.

“Estamos muy contentos en poder entregar este tipo de solución lista para utilizar en este nuevo encofrado hecho a la medida”, agregó François Minec, director de Forward AM.

Junto con esto, ambas firmas también desarrollaron un proceso de “diseño digital a producción”, en el que es posible fijar parámetros digitales tanto para el diseño del moldaje como también, para la manifactura de aditivos, los que finalmente pueden ser desplegados y reutilizados, ayudando a reducir de manera importante el residuo en obra.

Las futuras aplicaciones del nuevo encofrado impreso en 3D

Este nuevo encofrado 3D para prefabricados de hormigón se está probando en obras menores y en pabellones experimentales, aunque sus resultados son alentadores.

Por ejemplo, la firma alemana Geiger los utilizó para trabajos de restauración de los marcos de ventanales de cinco metros de alto. La constructora utilizó estos moldajes para la fabricación de elementos de hormigón que, bajo método tradicional, hubiese sido muy complejo de elaborar.

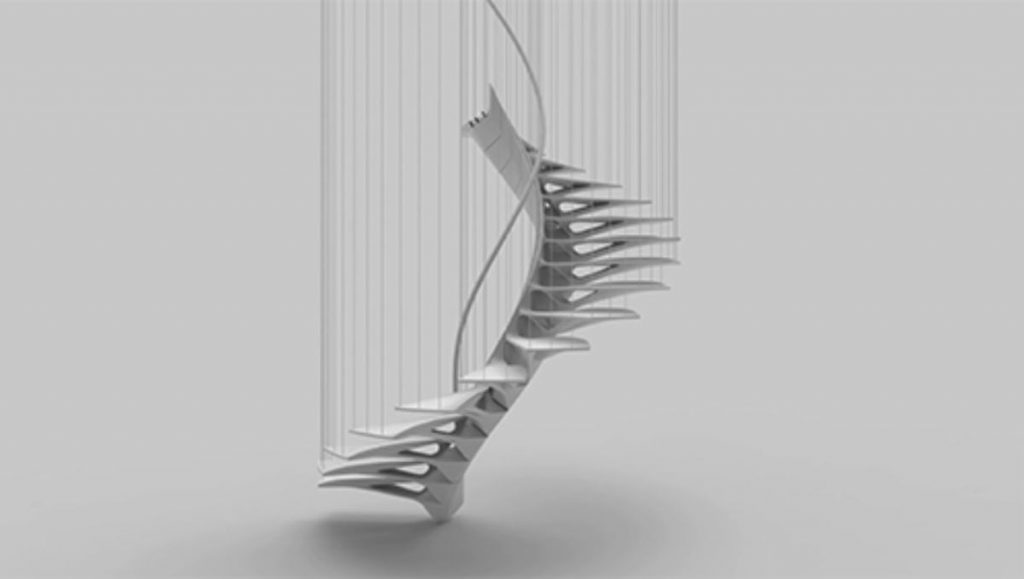

Asimismo, en el Digital Building Technologies del ETH Zúrich, está en desarrollo la exhibición de una escalera prefabricada con este nuevo moldaje 3D. La muestra, denominada “Nest Step 2”, busca mostrar las posibilidades de la construcción digital con este elemento prefabricado de forma curva, cuyos escalones, al ser más delgados y estar fabricados con hormigón de ultra alto desempeño (UHPC) y reforzado con fibras, tendrían la mitad del peso que una escalera de hormigón tradicional, reduciendo considerablemente la huella de carbono del elemento.

Estas son sólo algunas de las posibilidades que tiene este nuevo tipo de encofrado 3D, el que también puede ampliarse a fachadas u otros prefabricados de hormigón. Por ahora, si bien está en un primer desarrollo, sus creadores esperan ampliar su campo de uso prontamente a proyectos de mayor envergadura.