Utilizando un estudio previo, investigadores de la Universidad de Rice, en Estados Unidos, aplicaron un proceso que permite generar “copos” de grafeno a partir de un residuo de carbón negro de neumáticos ya quemados. Estos elementos, al agregarlos para la mezcla del hormigón, aumentan significativamente su resistencia, mejorando los beneficios medioambientales del mismo.

El uso de neumáticos en la industria del cemento y del hormigón se asocia a la valorización energética y al reemplazo de combustible para, de esta forma, disminuir la huella de CO2 que genera la producción del cemento, elemento clave para la fabricación del hormigón. Ya la Hoja de Ruta elaborada por FICEM y el ICH para la reducción de CO2, fija metas de coprocesamiento para el sector de un 30% al año 2030.

Aunque existen otros usos en los que los neumáticos pueden ser útiles -por ejemplo, sub-bases aislantes para pavimentos- este es el destino más común que tiene este producto cuando se analiza su reutilización. Y como sólo es un porcentaje, lo que no se revalorice, irá a dar a un vertedero que dispondrá de este desecho.

¿Qué pasaría, entonces, si se lograra utilizar neumáticos -pero transformados en otro material- para agregarlo al hormigón y hacerlo más resistente? Precisamente, eso es lo que consiguieron unos investigadores de la Universidad de Rice, en Estados Unidos, quienes, al aplicar un estudio previo, lograron que los neumáticos se conviertan en grafeno, un material de alta dureza y cuyas propiedades le brindan una mayor resistencia al hormigón.

Transformando neumáticos a grafeno con un golpe de calor

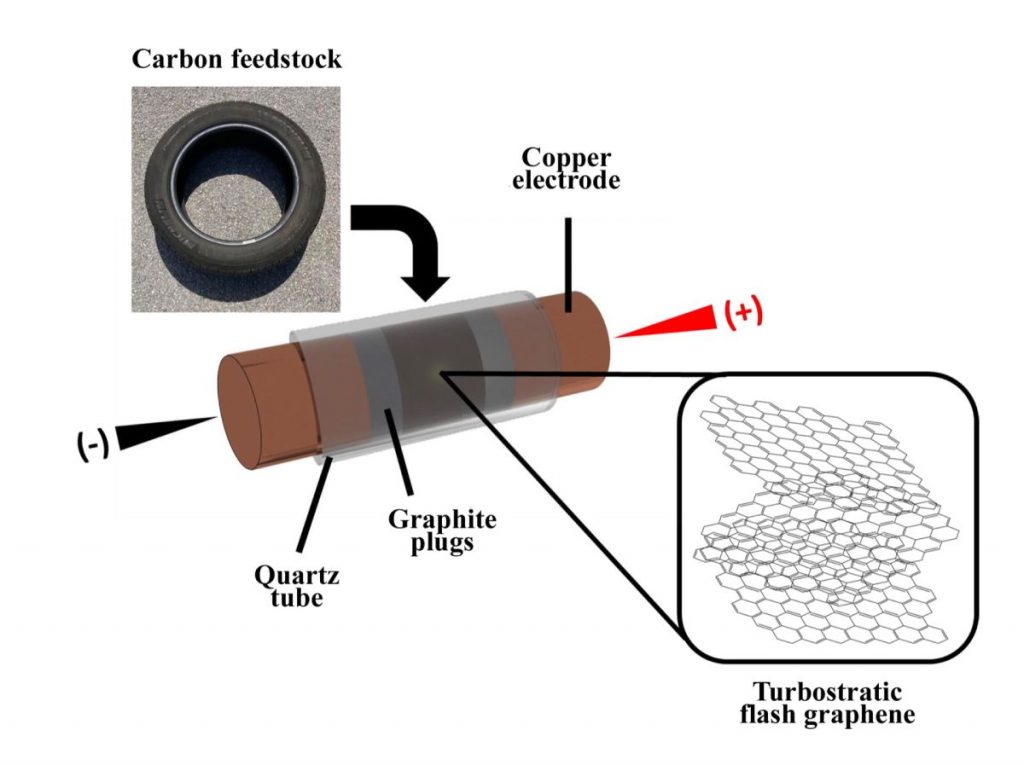

A comienzos de 2020, un grupo de académicos de esa misma casa de estudios, liderados por el químico James Tour, desarrolló un proceso con el que es posible crear grafeno, gracias a la aplicación de un golpe eléctrico capaz de producir altas temperaturas (más de 2.000 grados Celsius) sobre prácticamente, cualquier elemento de carbón.

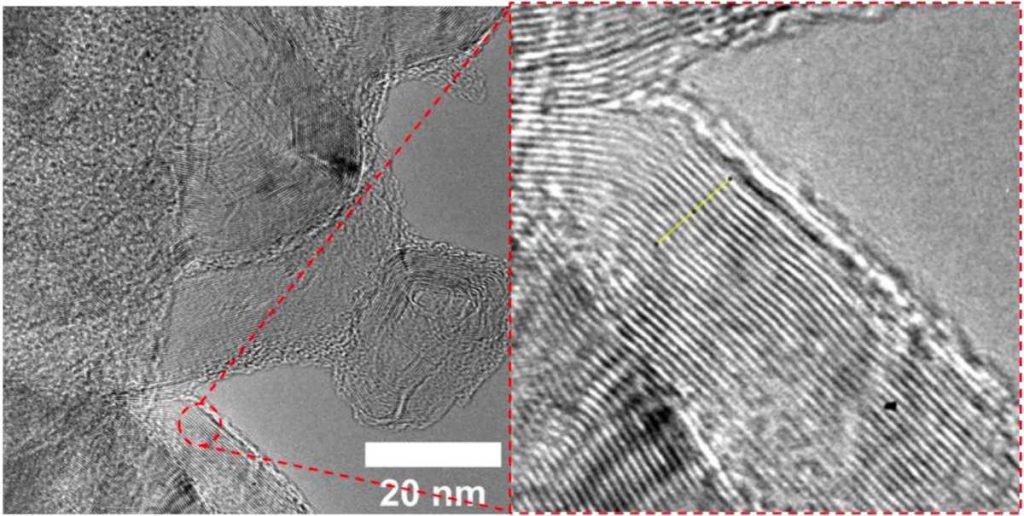

Con este proceso, los investigadores lograron crear una suerte de “copos” de grafeno en dichos elementos o, lo que Tour denominó, “grafeno turbostrático”, el que presenta capas desalineadas que son más solubles que las del grafeno “tradicional”, haciendo que el material obtenido se integre de mejor forma a materiales compuestos.

Las primeras pruebas de este procedimiento se realizaron sobre desechos plásticos o de comida, antes de testearlo en neumáticos descartados, específicamente, en aquellos pirolizados porque “los neumáticos no procesados resultaron ser más desafiantes para este proceso que los desechos plásticos o la comida, para convertirlos en grafeno”.

Así, el nuevo métido se aplicó a neumáticos que ya fueron reciclados y sometidos a quema en ambientes con baja presencia de oxígeno, lo que genera un tipo de combustible muy útil para una serie de industrias pero, al mismo tiempo, produce un residuo de carbón sólido que tiene pocas probabilidades de reutilizarse.

En ese sentido, Tour comentó que “este residuo de carbón tiene un valor cero, eso hasta ahora”.

Hormigones más resistentes con grafeno derivado de neumáticos

Al aplicar este “golpe de calor eléctrico” a los neumáticos pirolizados, el equipo investigador liderado por James Tour descubrió que cerca de un 70% del material (el residuo de carbón negro) se transformó en grafeno. También, realizaron la misma prueba con una mezcla del residuo de neumático pirolizado y carbón negro comercial. El resultado fue que un 47% del material se convirtió en grafeno.

Ya testeado el proceso, el equipo mezcló el grafeno resultante con muestras de cemento portland, para la producción de cilindros de hormigón para ensayos. Para esto, se agregó un 0,1% (en relación a la masa) de carbón negro de neumático y un 0,05%, de carbón negro y neumáticos triturados al cemento y procedieron a fabricar los ensayos.

A los siete días, explicó el químico, los ensayos mostraron un incremento del 30% o más de resistencia a la compresión. Ya a los 28 días, los investigadores descubrieron que sólo con 0,1% de este grafeno fabricado a partir de neumáticos pirolizados, ya sea mezclado con carbón o no, es suficiente para mejorar la resistencia del hormigón en un 30%.

“Este aumento en la resistencia es, en parte, debido a un ‘efecto semilla’ del grafeno 2D añadido a la mezcla, para un mejor crecimiento de los productos de cemento hidratado, y en parte también, por un efecto de refuerzo ocurrido en etapas posteriores del ensayo”, comentó Rouzbeh Shahsavari, co-autor de la investigación.

Con este estudio, es posible brindar un nuevo uso a neumáticos para así, generar un hormigón más resistente. “Si bien la mayoría de las 800 toneladas de neumáticos descartados son quemados como combustibles o utilizados en otras aplicaciones, existe un 16% que termina en rellenos sanitarios. Reclamando sólo una fracción de esos para convertirlos en grafeno, mantendrá lejos de los rellenos a millones de neumáticos”, destacó James Tour.