En el siguiente artículo, publicado originalmente en el sitio web Concretonline, se analiza el proceso de molienda del clinker y cómo el uso de aditivos permite la realización de un proceso más eficiente y sustentable tanto en términos medioambientales como a nivel económico.

Autor: Concretonline

El cemento Portland se fabrica moliendo una mezcla de clinker (40-95%) y yeso (alrededor de 5%), más eventualmente otros componentes secundarios (escoria, caliza, puzolana, cenizas volantes, comúnmente llamadas “adiciones”. El componente principal del cemento es entonces el clinker Portland, un material hidráulico formado por silicatos de calcio y otros minerales que contienen calcio, aluminio y hierro.

Para la producción del clinker se utiliza piedra caliza y piedra arcillosa que, tras ser extraídas de la cantera, son trituradas, y mezcladas con una determinada proporción, más tarde serán molidas y finalmente cocidas en un horno rotativo. De hecho, a altas temperaturas el calcio se puede combinar químicamente con silicio, aluminio y hierro, dando luego a minerales hidráulicos. Para que esta reacción tenga lugar, es necesario que la caliza pierda el anhídrido carbónico fijado como carbonato de calcio.

Sumando las emisiones derivadas a la descomposición de la caliza, más las ocasionadas por la utilización de combustibles fósiles necesarios para alcanzar las altas temperaturas del proceso, resulta que, por cada tonelada producida de clinker se libera a la atmósfera cerca de 900 kg de anhídrido carbónico. Se estima que, globalmente, la industria del cemento contribuye a las emisiones de CO2 en un porcentaje del 5%. A causa de las cada vez más severas reglamentaciones sobre las emisiones del CO2, la reducción de estas emisiones representa el reto más importante que la industria cementera tendrá que afrontar en los próximos años.

Dado que la mejora en la eficiencia de la tecnología para la producción del clínker ha alcanzado probablemente su nivel más alto, se pueden encontrar estrategias útiles para lograr este objetivo en la producción de cementos con un contenido reducido de clínker, es decir, con un mayor contenido de adiciones secundarias.

El uso de escorias de altos hornos, cenizas volantes, piedra caliza y puzolana en la producción de cementos ha aumentado significativamente y está destinado a seguir aumentando. Por otro lado, es bien sabido que, si se reduce la cantidad de clinker en la composición del cemento, el rendimiento se resiente, especialmente desde el punto de vista de las resistencias mecánicas (que es significativamente menor) y la trabajabilidad. Por lo tanto, se necesitan tecnologías que permitan utilizar mayores cantidades de adiciones secundarias, minimizando al mismo tiempo los efectos negativos sobre la calidad del cemento. Este artículo describe detalladamente las ventajas de utilizar aditivos para el cemento en la producción de cementos de adición, es decir, cementos que contienen componentes secundarios.

Los componentes secundarios del cemento Portland pueden dividirse en dos tipos:

1. Componentes hidráulicamente activos, por ejemplo, escoria de alto horno, cenizas volantes y puzolana. Se trata de materiales que, mezclados con el cemento, tienen la capacidad de reaccionar con el agua (de ahí el término “hidráulicamente activo”) y contribuyen al desarrollo de las resistencias mecánicas.

2. Componentes inertes, como la piedra caliza. Son materiales que no contribuyen al desarrollo de la resistencia mecánica.

Durante las reacciones entre el agua y los silicatos que componen el cemento Portland, se desarrolla hidróxido de calcio (conocido como portlandita en la terminología de la química del cemento), que reacciona con el silicio y el aluminio contenidos en los constituyentes secundarios para formar compuestos muy similares a los que se forman durante la hidratación del cemento, que son responsables del desarrollo de la resistencia mecánica. El uso de aditivos químicos específicos, permite acelerar la producción de hidróxido de calcio, favoreciendo la reacción de los componentes secundarios y aumentando así la resistencia mecánica.

El uso de la caliza es muy común en Europa, especialmente en Italia y España, donde la producción de cementos calcáreos representa el 65% del total. Este material suele considerarse un “relleno”, inerte desde el punto de vista de la hidratación y carente de propiedades hidráulicas. Sin embargo, se sabe que la adición de pequeñas cantidades de piedra caliza a la composición del cemento puede aumentar a veces la resistencia mecánica. Esto se debe al hecho de que la piedra caliza contribuye a reducir la porosidad de los productos de hidratación y al hecho de que la piedra caliza (más precisamente, el ion carbonato que se origina en pequeñas cantidades a partir de la piedra caliza en solución acuosa) realmente interviene en parte con las reacciones de hidratación del cemento según un mecanismo químico bastante complicado, descrito en publicaciones científicas específicas. Por tanto, la caliza no es totalmente inerte, y esta reactividad parcial puede aprovecharse utilizando aditivos químicos que aceleren estos procesos.

EL USO DE ADITIVOS EN LA INDUSTRIA DEL CEMENTO

Auxiliares de molienda puros y potenciadores del rendimiento

El proceso de molienda del clinker es, en general, bastante ineficiente. Solo un pequeño porcentaje de la energía suministrada (según algunas estimaciones, solo el 5-10%) se utiliza realmente para aumentar la finura del cemento. Una de las razones de esta baja eficiencia es la tendencia de las partículas más finas del cemento a aglomerarse entre sí y en las paredes y bolas de molienda del molino. Esta aglomeración es debida a las cargas electrostáticas que se forman en la superficie de las partículas de cemento. Los aditivos de molienda se añaden al cemento durante la molienda y se adsorben en las partículas, provocando una capa que neutraliza las cargas eléctricas superficiales responsables de la aglomeración. Esto reduce significativamente la energía necesaria para la molienda, lo que se traduce en una interesante reducción del consumo específico de energía (medido en kWh/t, es decir, kilovatios- hora de electricidad por tonelada de cemento producida). En los últimos años, los aditivos para la molienda han evolucionado y el mercado se ha orientado hacia productos que, además de reducir el consumo de energía, mejoran el rendimiento del cemento en términos de resistencia mecánica y trabajabilidad.

Para lograr una reducción apreciable de las emisiones de gases de efecto invernadero, es necesario reducir la producción de clinker y, por tanto, fomentar una reducción del contenido de clinker en el cemento. Esto conduce invariablemente a una pérdida de rendimiento, porque el clinker es de hecho el “ingrediente activo” del cemento. El uso de aditivos puede compensar la pérdida de resistencia mecánica y, en consecuencia, puede ayudar a reducir el contenido de clinker, minimizando el impacto medioambiental global de la industria del cemento. El uso de aditivos es, por tanto, una forma sencilla y directa de proteger el medio ambiente.

A continuación, se describen algunas de las posibilidades de uso de los aditivos de molienda en la optimización de los cementos con adición. El objetivo principal es siempre la reducción del clinker, dejando inalterado el rendimiento del cemento.

Cementos de escoria

El uso de escoria de alto horno (un residuo de la producción de acero) como material aditivo en la producción de cemento es muy común. Las normas europeas permiten el uso de cementos que contengan hasta un 70% de escoria, y en algunos países (donde la industria siderúrgica está más desarrollada) los cementos de escoria representan hasta el 50% de la producción total.

Como se ha descrito, la escoria contribuye a las resistencias mecánicas en tiempos de curado largos (es decir, 7 y 28 días) debido a su hidraulicidad. Sin embargo, con tiempos de curado cortos (1 y 2 días) hay una pérdida neta de rendimiento debido a la reducción del clinker.

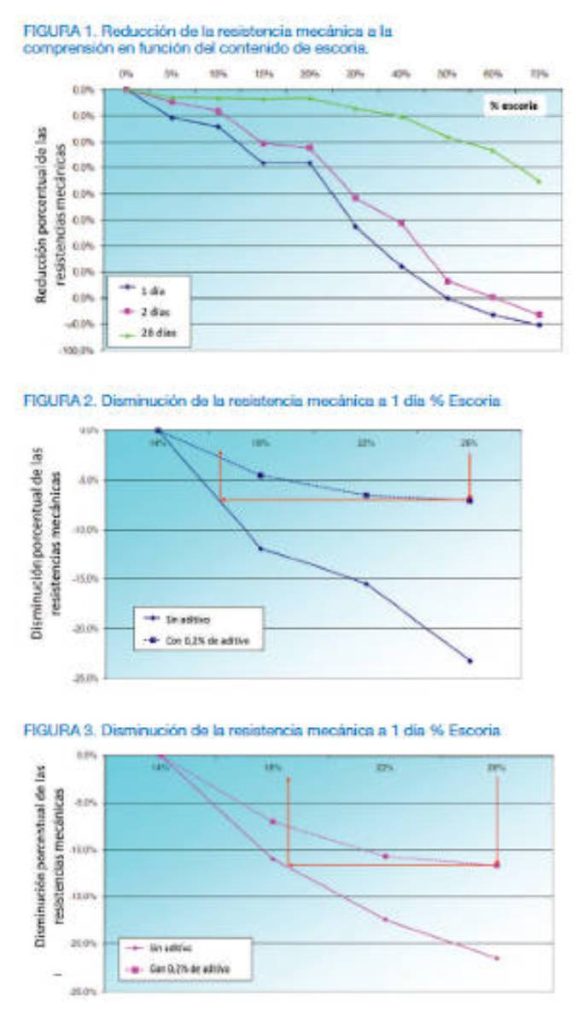

La situación se describe en el gráfico (Figura 1), donde se muestra la pérdida porcentual de resistencia a la compresión a medida que aumenta el porcentaje de escoria en la composición del cemento (y, por tanto, a medida que disminuye la cantidad de clinker). Con tiempos de curado prolongados (28 días), la pérdida de hasta un 20% de escoria es mínima o nula. Con tiempos de curado cortos, solo se necesitan unos pocos puntos porcentuales de escoria para reducir significativamente la resistencia mecánica.

Con el uso de aditivos adecuados, es posible reducir el clinker en los cementos de escoria sin una pérdida significativa de la resistencia mecánica. A modo de ejemplo, se presentan los resultados de un estudio realizado en nuestros laboratorios: se reconstruyeron varios cementos (con contenidos de escoria que variaban entre el 14 y el 26%) y se midió su resistencia mecánica a la compresión, con y sin la adición de un aditivo (con una dosis del 0,2% en peso del cemento).

La tabla describe la composición de los cementos y las figuras 2 y 3, resumen la pérdida porcentual de resistencia mecánica en comparación con el cemento con menor cantidad de escoria (cemento, 14% de escoria). Los resultados muestran que la adición del aditivo reduce la pérdida de resistencia mecánica, hasta el punto de que se puede aumentar el porcentaje de escoria del 14% al 26% (y, por tanto, una reducción igual del contenido de clinker) sin ninguna pérdida apreciable de resistencia mecánica. En el gráfico, la flecha roja muestra cómo el rendimiento del cemento con un 26% de escoria y un 0,2% del aditivo es similar al del cemento sin aditivo, pero con solo un 14% de escoria.

| Cemento | Clinker | Caliza | Yeso | Escoria |

| 1 | 78% | 4% | 4% | 14% |

| 2 | 74% | 4% | 4% | 18% |

| 3 | 70% | 4% | 4% | 22% |

| 4 | 66% | 4% | 4% | 26% |

| Cemento | OPC | Caliza | Cenizas Volantes |

| 20% adición | 80% | 5% | 15% |

| 30% adición | 70% | 2% | 28% |

| 30% adición | 70% | 6% | 24% |

| 30% adición | 70% | 10% | 20% |

Mezcla de caliza y ceniza

Las cenizas volantes son el residuo de la combustión del carbón, utilizado en las centrales eléctricas como fuente de energía. Contienen silicio, calcio, y aluminio, y pueden tener propiedades hidráulicas que los hacen aptos para su uso en la producción de cemento, de forma similar a las escorias de alto horno.

A continuación, se resumen los resultados de un estudio de laboratorio sobre la posibilidad de una gran reducción de clinker en un cemento mixto que contiene caliza y ceniza. El objetivo es aumentar las adiciones totales del 20% al 30% (y la correspondiente disminución del 10% de clinker). En nuestro laboratorio se estudió la mejor composición del cemento (desde el punto de vista del equilibrio caliza/ceniza) y el efecto de algunos aditivos específicos sobre su rendimiento.

Se reconstruyó una muestra de cemento sin aditivos (OPC – Ordinary Portland Cement, básicamente una mezcla de clinker y yeso) y se mezcló con diferentes cantidades de caliza y ceniza para reconstruir cementos con adiciones secundarias entre el 20 y el 30%. Las resistencias mecánicas se midieron con y sin el uso de un aditivo específico.

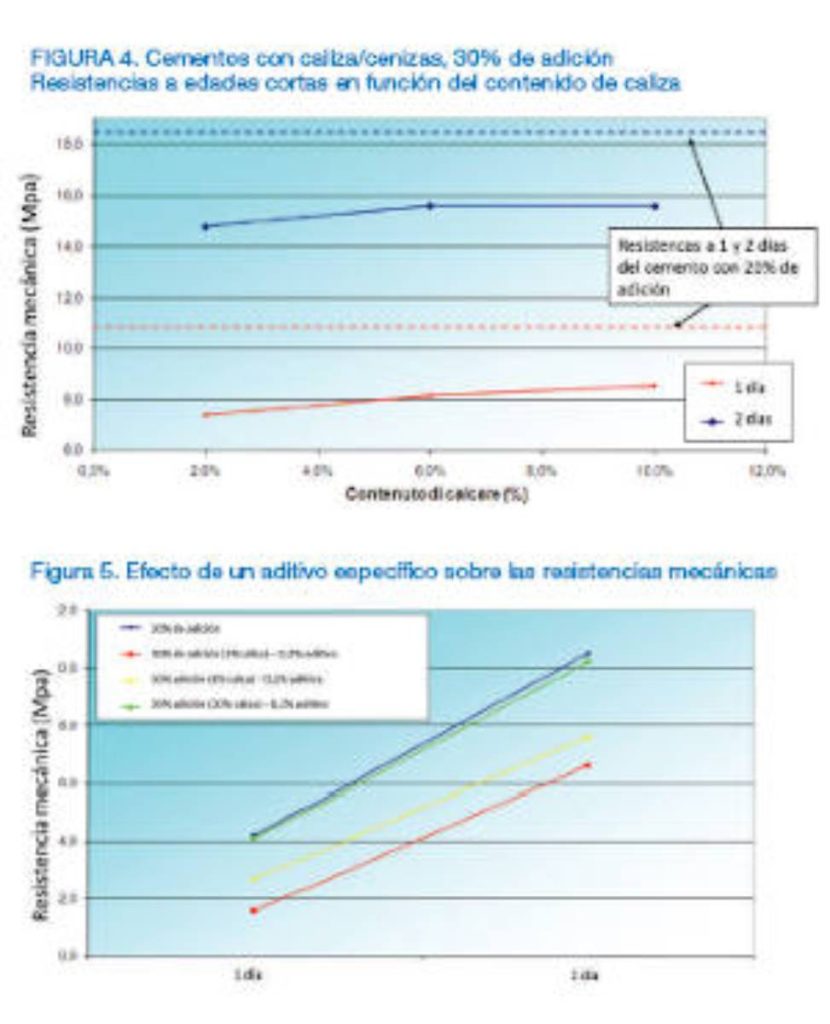

Los resultados se resumen en la tabla (que muestra la composición de los cementos) y en los gráficos (figuras 4 y 5).

La figura 4 resume el efecto del aumento de las adiciones en la composición de los cementos sobre las resistencias mecánicas a tiempos de curado cortos. Como era de esperar, hay una clara disminución del 20 al 30% de adiciones. Además, es posible notar, (como se ha explicado anteriormente) una contribución de la caliza a las resistencias a corto plazo (a medida que aumenta el porcentaje de caliza, hay un ligero aumento de las resistencias mecánicas).

La adición de un aditivo específico (dosis: 0,2% en peso de cemento) muestra una mejora general de las resistencias mecánicas de los cementos con adiciones del 30%, que se acercan a las del cemento con solo un 20% de caliza/cenizas (figura 5). Curiosamente, a medida que aumenta el contenido de caliza, aumenta la eficacia del aditivo, lo que puede justificarse por la reactividad química parcial de la caliza y el efecto que tienen los aditivos químicos en las interacciones caliza/clinker. El uso de un aditivo puede conducir a una reducción del 10% del contenido de clinker, sin penalizar la resistencia mecánica.

Considerando la producción de una planta de cemento de tamaño medio (un millón de toneladas/año de cemento), esto corresponde a 100.000 toneladas de clinker ahorradas al año y, por tanto, a una reducción de las emisiones de 90.000 toneladas de CO2 al año.

Conclusiones

La reducción de las emisiones de dióxido de carbono asociadas a la descarbonización y al uso de combustibles fósiles es probablemente el reto más ambicioso al que se enfrentará la industria del cemento en los próximos años, y la producción de aditivos para el cemento con un contenido reducido de clinker desempeña un papel fundamental en este desafío. El uso de aditivos para el cemento permite reducir el gasto energético asociado a la producción de cemento y minimizar el uso de clinker, sin perder las altas prestaciones que deben tener los cementos para adaptarse a la industria moderna de la construcción.