En la 43ª reunión del Grupo Intergubernamental de Expertos sobre el Cambio Climático (IPCC-43) de abril de 2016, se propuso la realización de una mejora a la guía de 2006 del Inventario Nacional de los Gases de Efecto Invernadero. Uno de los objetivos era la inclusión de las fuentes y sumideros que no se habían incluido adecuadamente en la guía de 2006. Este último caso es el que aplica al sector cementero ya que pudo haber propuesto a los morteros y hormigones como sumideros de dióxido de carbono en la modificación de la Guía de 2019. Además, se considera estratégico para el sector cementero que la IPCC reconozca un método fiable, con su error asociado, para la contabilización del dióxido de carbono absorbido debido a la carbonatación del hormigón. Finalmente, este balance neto (emisión de dióxido de carbono en el proceso de calcinación menos el absorbido por la carbonatación) se deberá de emplear en los futuros modelos de estimación de los efectos del Cambio Climático.

Autores: Miguel Ángel Sanjuán (jefe del área de cementos y morteros, Instituto Español del Cemento y sus Aplicaciones (IECA), C/José Abascal, 53, 28003, Madrid, España), Cristina Argiz (profesora contratada, Doctor ETSI Caminos, Canales y Puertos. Universidad Politécnica de Madrid – UPM. C/Profesor Aranguren, 3, Ciudad Universitaria, 28040, Madrid, España), Pedro Mora (director técnico de la Agrupación de fabricantes de cemento de España (OFICEMEN), C/José Abascal, 53, 28003, Madrid), Aniceto Zaragoza (director de la Agrupación de fabricantes de cemento de España (OFICEMEN), C/José Abascal, 53, 28003, Madrid).

Fuente: FICEM

1 Introducción

En la 43a reunión del Grupo Intergubernamental de Expertos sobre el Cambio Climático (IPCC-43) de Nairobi, Kenia, celebrada del 11 al 13 de abril de 2016, se decidió la elaboración de una modificación de la guía de 2006 del Inventario Nacional de los Gases de Efecto Invernadero [1]. El motivo de esta modificación se encuentra en la intención de facilitar la incorporación de metodologías complementarias, tanto para las fuentes como para los sumideros de Gases de Efecto Invernadero (GEI). Los únicos casos contemplados eran aquellos en los que hubiera vacíos sin cubrir, en donde hubiesen surgido nuevas tecnologías y procesos de producción que requieran nuevos métodos, o para las fuentes o sumideros que no se hubieran incluido adecuadamente en la guía de 2006 [1]. En este sentido, el sector cementero pudo haber propuesto la incorporación del proceso de la carbonatación, de los morteros y hormigones, como un sumidero de dióxido de carbono en la modificación de la Guía que se publicó en 2019 [2]. Esto se podría sumar al compromiso de la industria del cemento con la mitigación y adaptación al Cambio Climático [3].

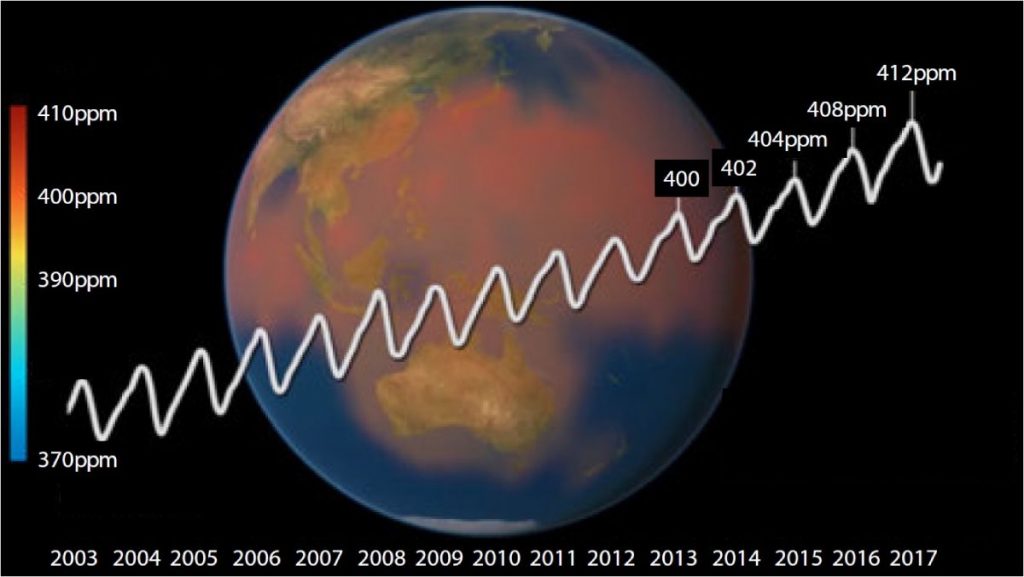

El dióxido de carbono (CO2) es “un gas de origen natural, subproducto también de la combustión de combustibles fósiles procedentes de depósitos de carbono fósil, como el petróleo, el gas o el carbón, de la quema de biomasa, y de los cambios de uso del suelo y otros procesos industriales (como la producción de cemento). Es el principal gas de efecto invernadero antrópico que afecta al equilibrio radiativo de la Tierra. Es el gas utilizado como referencia para medir otros gases de efecto invernadero, por lo que su potencial de calentamiento global es igual a 1” [4]. La Figura 1 muestra su evolución en la atmosfera.

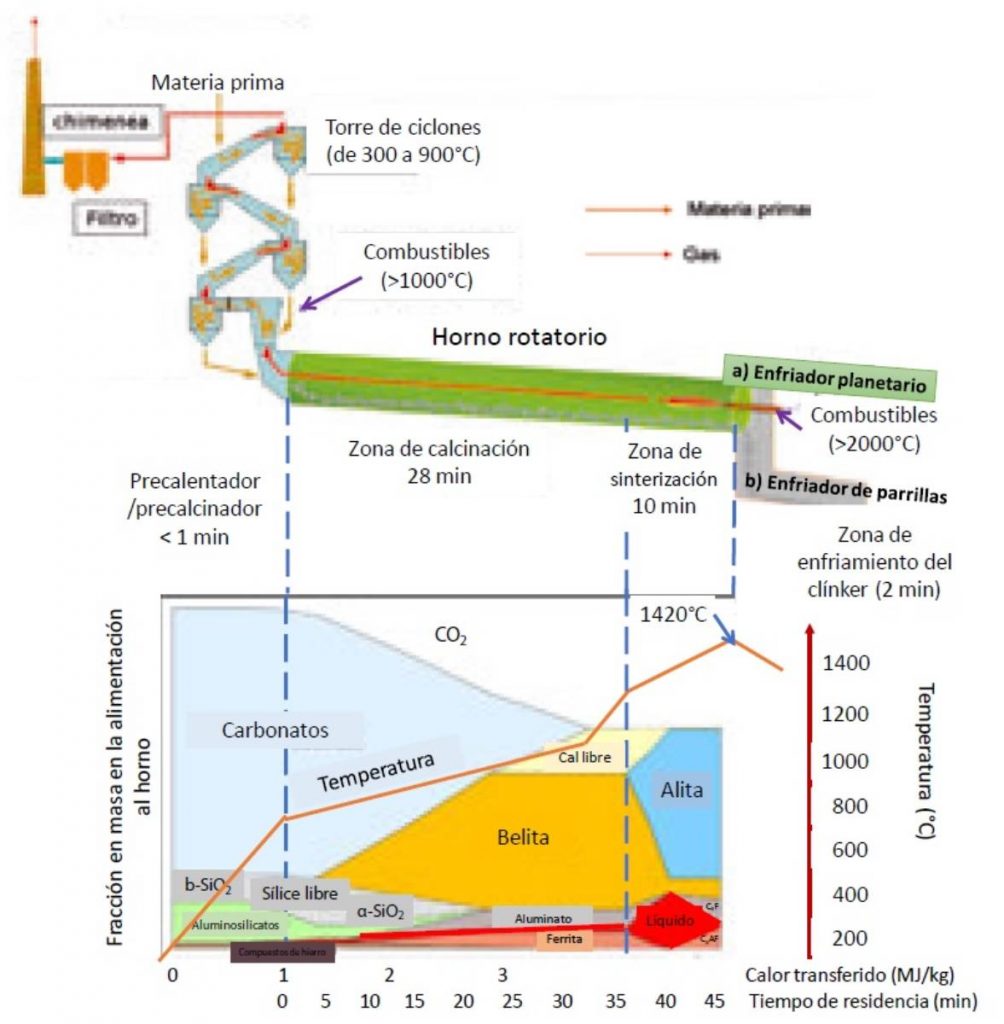

Es bien sabido que la fabricación del cemento Portland necesita consumir tanto materias primas, para la reacción de clinkerización, como combustibles. Además, se emite dióxido de carbono debido tanto a la combustión de los combustibles (unos 300 kg CO2/t clinker) como al proceso de clinkerización (unos 520 kg CO2/t clinker). Es en este proceso en donde los carbonatos se disocian en oxido de calcio, oxido de magnesio y dióxido de carbono (Figura 2). Por el contrario, el dióxido de carbono puede absorberse por el proceso de la carbonatación natural de los morteros y hormigones, como se conoce desde hace más de medio siglo [6]. Es deseable que los hormigones se carbonaten de una forma controlada y no muy extensa durante la vida útil [7]. Por otro lado, los morteros de cemento Portland podrían carbonatarse en mayor medida cuando estos no dispongan de armadura metálica. Además, es muy deseable que se carbonaten al límite de sus posibilidades al final de su vida en servicio. Para ello, habría que mejorar el tratamiento del residuo generado por los morteros y hormigones al final de su vida en servicio para favorecer su máxima absorción de dióxido de carbono.

2 Metodologías para la cuantificación de la absorción de CO2 por los morteros y hormigones

Es estratégico para el sector cementero que el Grupo Intergubernamental de Expertos sobre el Cambio Climático (IPCC) reconozca un método fiable, con su error asociado, para la contabilización del dióxido de carbono absorbido debido a la carbonatación del hormigón y de los morteros (Figura 3). De esta forma, se podrá hacer un balance neto (emisión de dióxido de carbono en el proceso de calcinación menos el absorbido por la carbonatación) que se podrá implementar en los futuros modelos de estimación de los efectos del Cambio Climático [5].

2.1 Metodología simplificada

La metodología simplificada consiste en un procedimiento sencillo de estimación de la cantidad de dióxido de carbono de morteros y hormigones fabricados con cementos Portland. Esta cantidad se estima multiplicando las emisiones debidas al proceso de calcinación por un valor conservador fijo, independientemente del tipo de cemento, de la aplicación, de la dosificación de los hormigones, etc. [5].

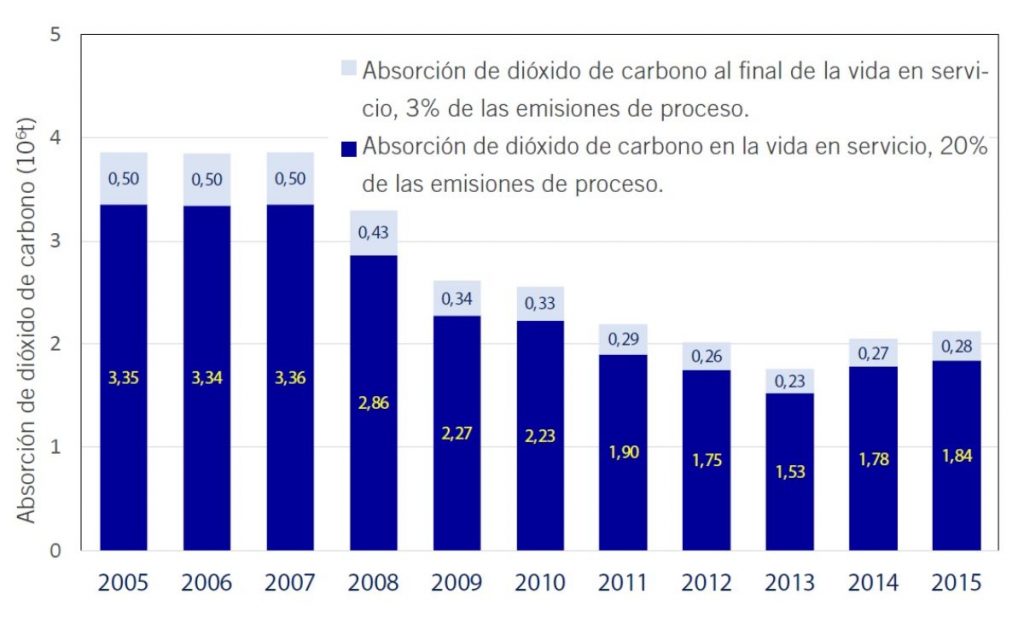

Según un estudio reciente [8], basado en estudios previos realizados en diferentes condiciones [9-13], la cantidad de dióxido de carbono absorbida durante la vida en servicio de las estructuras de hormigón y de las aplicaciones de los morteros podría ser el 15% o el 20% de las emisiones de CO2 debidas al proceso de calcinación [8]. Además, se puede sumar un 3% de las emisiones de CO2 debidas al proceso de calcinación al considerar la etapa de fin de la vida en servicio, en la cual, los residuos de los morteros y hormigones pasan a ser áridos reciclados en el mejor de los casos. Con objeto de incrementar su carbonatación, se recomienda que estos residuos se traten de forma adecuada, es decir, que se muelan y expongan a la atmósfera durante un prolongado periodo de tiempo [14].

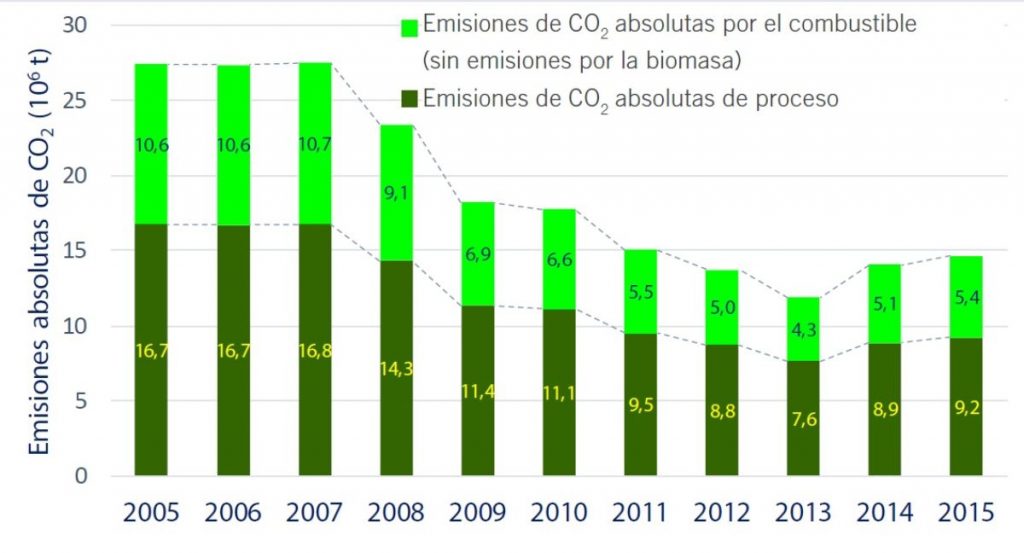

Actualmente, ya se ha aplicado esta metodología a los cementos Portland fabricados por algunos países [5]. Por ejemplo, las Figuras 4 y 5 muestran el estudio realizado para los cementos españoles producidos entre los años 2005-2015. La primera figura muestra la cantidad de dióxido de carbono emitida por los cementos españoles producidos entre los años 2005-2015 de forma desglosada: emisiones de proceso y emisiones por la combustión del coque.

La Figura 5 presenta el resultado final de la cantidad de dióxido de carbono absorbida durante la vida en servicio aplicando un factor del 20% a las emisiones de CO2 debidas al proceso de calcinación y un 3% de las mismas emisiones debidas a la etapa de _n de la vida en servicio [5]. La absorción de CO2 de las fábricas de cementos españolas, aplicando la metodología simplificada, es de 31,3 millones de toneladas de CO2 en el periodo 2005-2015 [5].

2.2 Metodología Avanzada

La cantidad de dióxido de carbono que pueden absorber morteros y hormigones, durante la vida en servicio y al final de esta, varía mucho en función del país que lo calcule debido a diversos factores. Por ejemplo, hay países que reciclan el hormigón como árido en grandes cantidades; sin embargo, hay otros, que apilan los residuos de construcción y demolición (RCDs) en vertederos.

En la metodología avanzada, al menos, hay que conocer los diferentes tipos de cementos producidos anualmente en el país y la cantidad de cada uno. Hay que estimar la velocidad de carbonatación para cada tipo de hormigón y el contenido de cemento por metro cubico de hormigón, según la aplicación de este. También hay que estimar la cantidad de dióxido de carbono absorbida por cada kilogramo de cemento, considerando la cantidad máxima de dióxido de carbono que puede absorber cada tipo de cemento, el grado de carbonatación y la cantidad de CaO reactivo que contiene el clinker [15].

Un ejemplo de metodología avanzada se da en el Anejo BB de la norma europea EN 16757 [16]. La cantidad de dióxido de carbono que se puede absorber en kg de CO2 por metro cuadrado de superficie de hormigón expuesta a la atmosfera, conforme con la EN 16757 se calcula aplicando la Ecuación (1):

(CO2)absorbido = (kco2 √ t /1000) x CO2,max x C x GC (1)

en donde:

(CO2)absorbido: Cantidad de dióxido de carbono absorbida, kg CO2/kg cemento.

kco2: Velocidad de carbonatación (mm/ano 0,5).

CO2,max: Cantidad máxima de dióxido de carbono que se puede absorber, kg

CO2/kg cemento.

CaOreactivo: kg de CaO/kg de conglomerante x 100.

C: Contenido de cemento por metro cubico de hormigón (kg/m3).

GC: Grado de carbonatación.

2.2.1 Velocidad de carbonatación

La difusión del dióxido de carbono en la red de poros del hormigón desempeña el papel fundamental en el proceso de la carbonatación [6]. De este modo, el coeficiente de difusión del dióxido de carbono en el hormigón, la velocidad de carbonatación y el grado de carbonatación son los parámetros necesarios para determinar la absorción del dióxido de carbono por el hormigón. La forma más sencilla de calcular la velocidad de carbonatación es empleando la Ecuación (2) que deriva de una de las soluciones de la segunda ley de Fick.

x=k√t (2)

En donde:

k = Coeficiente de carbonación (mm/año0,5)

x = Profundidad de carbonación (mm)

t = Tiempo de carbonatación natural (años)

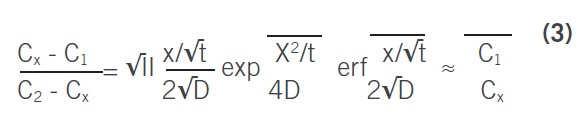

Por otro lado, la Ecuación (3), que es otra solución de la segunda ley de Fick, considerando un frente móvil en el avance del dióxido de carbono hacia el interior del hormigón (Figura 6), se utiliza para la determinación del coeficiente aparente de difusión del dióxido de carbono [6].

donde:

Cx = Concentración de CO2 en la discontinuidad (kmol/m3)

C1 = Concentración de CO2 en el entorno (kmol/m3) = 1.23_10-05.

C2 = Concentración de CO2 en el material de base cemento Portland (kmol/m3) = 0.

D = Coeficiente de difusión aparente del CO2 (m2/s)

La Tabla 1 muestra los valores típicos de los valores del coeficiente de carbonatación, k, y del coeficiente de difusión aparente del dióxido de carbono, D, de diferentes tipos de hormigones [6]. En estas ecuaciones, se supone que ambos coeficientes son constantes, sin embargo, esto no es así ya que dependen de factores ambientales tales como la humedad relativa y temperatura, distribución del tamaño de poros, grado de hidratación, concentración de CO2, y composición del cemento, entre otros [6].

| Poca calidad (Obras menores) | Calidad media (Edificación) | Buena calidad (Obras civiles) | |

| k (mm/año 0,5) | >9 | 5 – 9 | <5 |

| D (x 10-7 m2/s) | >4 | 0,5 – 4 | 0,5 |

2.2.2 Cantidad máxima de dióxido de carbono que se puede absorber

La cantidad máxima de dióxido de carbono que se puede absorber estequiométricamente se calcula aplicando la Ecuación (4).

CO2,max = (CaOreactivo / 100) ∙ Conglomerante ∙ (MCO2/MCaO) (4)

en donde:

CO2,max: Cantidad máxima de dióxido de carbono que se puede absorber, kgCO2/kg cemento.

CaOreactivo: kg de CaO/kg de conglomerante x 100.

Conglomerante: Contenido de cemento (kg).

MCO2: 44,0 g/mol; MCaO: 56,1 g/mol.

Considerando la posible carbonatación de los compuestos alcalinos para formar carbonatos alcalinos, se podría aplicar la Ecuación 5 [5].

CO2, max = (MCO2/MCaO) x (CaO – 0,7 x (SO3)CaSO4) + (MCO2/MNa2O) x Na2O+ (MCO2/MK2O) x K2O (5)

en donde:

CaO: kg de CaO/kg de cemento Portland x 100.

0,7 x (SO3)CaSO4: kg de CaO debidos al CaSO4/kg de cemento Portland x 100.

Na2O: kg de Na2O/kg de cemento Portland x 100.

K2O: kg de K2O/kg de cemento Portland x 100.

MCO2: 44 g/mol; MCaO: 56 g/mol; MNa2O: 62 g/mol; MK2O: 94 g/mol.

2.2.3 Máxima cantidad carbonatable de un cemento portland

Con objeto de calcular la cantidad máxima carbonatable de un cemento, se considera que el 100% del Ca(OH)2 de la fase acuosa, de la portlandita (CH) y de los aluminatos (AFt, AFm) se carbonata, pero solo el 50% del gel C-S-H es carbonatable. Puesto que la pasta de cemento tiene un 65.3% de CaO y que el 31.4% de CaO forma parte del gel C-S-H, solo el 76% del CaO del clinker es carbonatable (Ecuación 6). En consecuencia, la fracción carbonatable del cemento se determina con la Ecuación (7). Este valor esta relacionado con el grado de carbonatacion de un cemento [5].

CaOcarbonatable = 100 × (33,9/65,3) + 50 × (31,4/65,3) = 76% (6)

Fracción carbonatable del cemento = 0,76 x C x CaO x (MCO2/MCaO) (7)

en donde:

C: Contenido de clinker en el cemento, kg de clinker/kg de cemento Portland x 100.

CaO: Contenido de CaO en el clinker de cemento Portland (~0,65).

MCO2: 44 g/mol; MCaO: 56 g/mol.

2.2.4 Absorción de dióxido de carbono al final de la vida en servicio

La cantidad de dióxido de carbono que se puede absorber al final de la vida en servicio es muy variable entre unos países u otros debido a los diferentes porcentajes de reciclaje del hormigón. Por ejemplo, Suecia es uno de los países que más residuos de construcción y demolición (RCD’s) reciclan.

La norma EN 16757 [16] propone un valor objetivo de dióxido de carbono que se podría absorber al final de la vida en servicio de 5 kg de CO2/m3 de hormigón reciclado. También se podría estimar aplicando un factor del 3% de las emisiones de CO2 debidas al proceso de calcinación [8].

En definitiva, habría que potenciar que los RCDs se molieran y expusieran a la intemperie en plantas de reciclaje o, al menos, en vertederos controlados, durante un elevado periodo de tiempo. De esta forma, la cantidad de dióxido de carbono absorbida seria mayor que en los casos en los que el hormigón se reciclase como árido en un corto espacio de tiempo [14].

2.3 Modelos avanzados desarrollados por usuarios expertos y validados por cada país

Los modelos avanzados debieran de realizarlos expertos en este tema y, preferentemente, de forma local ya que conocerán de primera mano los hábitos constructivos locales y dispondrán de los datos más realistas del país. Es decir, conocimiento no solo de los tipos de cementos que se emplean en cada aplicación, sino también, las características de los hormigones (dosificación, tipologías, etc.).

Un ejemplo de este tipo de estudios es el conocido como Global Study [17], en el que se realizan cálculos estimativos de la producción y usos de los diferentes tipos de cemento Portland a nivel mundial desde 1930 hasta 2013. Se obtiene un resultado de absorción de dióxido de carbono del 43% del emitido por la calcinación de la materia prima en este periodo de tiempo. Este resultado tan elevado se debe, en parte, al alto consumo de morteros en China. Estos estudios proporcionaran resultados más precisos que los obtenidos con la metodología simplificada [18].

Conclusión

La conclusión fundamental de este trabajo es que la carbonatación del hormigón y morteros es un tema estratégico para el sector cementero debido a que es un método de mitigación del efecto del Cambio Climático. Para ello, se deben de seguir las vías adecuadas para que el Grupo Intergubernamental de Expertos sobre el Cambio Climático (IPCC) reconozca las tres metodologías expuestas en este artículo, con su error asociado, para la contabilización del dióxido de carbono absorbido debido a la carbonatación. De esta forma, se realizaría un balance neto (emisión de dióxido de carbono en el proceso de calcinación menos el absorbido por la carbonatación) que se deberá de emplear en los futuros modelos de estimación de los efectos del Cambio Climático y en la futura guía del Inventario Nacional de los Gases de Efecto Invernadero.

La metodología simplificada permite calcular de forma sencilla la absorción de dióxido de carbono de los morteros y hormigones, aplicando un factor de 0,15 o 0,20 en la vida en servicio, más un factor de 0,03 al final de la vida útil y en su reutilización. Esta metodología aplicada al caso español entre los años 2005-2015 ha permitido estimar una absorción o ahorro de emisiones efectivas por calcinación (emisiones de proceso) de 31,3 millones de toneladas.

Referencias

[1] Task Force on National Greenhouse Gas Inventories (TFI) of The Intergovernmental Panel on Climate Change (IPCC). National Greenhouse Gas Inventories Programme. Technical Support Unit. 2006 IPCC Guidelines for National Greenhouse Gas Inventories Volume 3 Industrial Processes and Product Use. Chapter 2 Mineral Industry Emissions. Eggleston H.S., Buendia L., Miwa K., Ngara T. and Tanabe K. (eds). Published: Institute for Global Environmental Strategies (IGES), Hayama, Japan. https://www.ipccnggip.iges.or.jp/public/2006gl/pdf/3_Volume3/V3_2_Ch2_Mineral_Industry.pdf

[2] Task Force on National Greenhouse Gas Inventories (TFI) of The Intergovernmental Panel on Climate Change (IPCC). National Greenhouse Gas Inventories Programme. Technical Support Unit. IPCC 2019, 2019 Refinement to the 2006 IPCC Guidelines for National Greenhouse Gas Inventories, Calvo Buendia, E., Tanabe, K., Kranjc, A., Baasansuren, J., Fukuda, M., Ngarize, S., Osako, A., Pyrozhenko, Y., Shermanau, P. and Federici, S. (eds). Published: IPCC, Switzerland.

[3] Sanjuan, M.A. “The cement industry’s commitment to reduce CO2 emissions in the context of the COP 21 (Paris 2015)”. Materiales de Construccion, 2016, 66 (321), 1-2. http://materconstrucc.revistas.csic.es/index.php/materconstrucc/article/view/1983/2435

[4] Thomas F. Stocker, Dahe Qin, Gian-Kasper Plattner, Melinda M.B. Tignor, Simon K. Allen, Judith Boschung, Alexander Nauels, Yu Xia, Vincent Bex, Pauline M. Midgley y la Unidad de apoyo técnico del Grupo de trabajo I del IPCC. Cambio climatico 2013. Bases fisicas. Resumen para responsables de politicas. Informe del Grupo de trabajo I del IPCC. Resumen tecnico. Informe aceptado por el Grupo de trabajo I del IPCC pero no aprobado en detalle y Preguntas frecuentes. Parte de la contribucion del Grupo de trabajo al Quinto Informe de Evaluacion del Grupo Intergubernamental de Expertos sobre el Cambio Climatico. c 2013 Grupo Intergubernamental de Expertos sobre el Cambio Climatico. ISBN 978-92-9169-338-2.

[5] Sanjuan, M.A.; Andrade, C.; Mora, P.; Zaragoza, A. “Carbon Dioxide Uptake by Cement-Based Materials: A Spanish Case Study”. Applied Sciences, 2020, 10, 339. https://doi.org/10.3390/app10010339

[6] Miguel Angel Sanjuan, Esteban Estevez, Cristina Argiz, Daniel del Barrio. “Effect of curing time on granulated blast-furnace slag cement mortars carbonation”. Cement and Concrete Composites, 2018, 90, 257–265. https://doi.org/10.1016/j.cemconcomp.2018.04.006

[7] Sanjuan, M.A.; Estevez, E.; Argiz, C. “Carbon Dioxide Absorption by Blast-Furnace Slag Mortars in Function of the Curing Intensity”. Energies, 2019, 12(12), 2346. https://doi.org/10.3390/en12122346

[8] Hakan Stripple, Christer Ljungkrantz, Tomas Gustafsson (2018) CO2 uptake in cement-containing products. Background and calculation models for IPCC implementation. (Proyecto “re-carbonatacion” financiado por CEMBUREU-PCA-CSI-CEMENTA). IVL Swedish Environmental Research Institute. Stockholm, Sweden.

[9] Andersson, R.; Fridh, K.; Stripple, H.; Haglund, M. “Calculating CO2 Uptake for Existing Concrete Structures during and after Service Life”. Environmental Science & Technology, 2013, 47, 11625–11633. http://dx.doi.org/10.1021/es401775w

[10] Galan, I.; Andrade, C.; Mora, P.; Sanjuan, M.A. “Sequestration of CO2 by Concrete Carbonation”. Environmental Science & Technology, 2010, 44, 3181–3186. http://dx.doi.org/10.1021/es903581d

[11] Fitzpatrick, D, Nolan, E, Richardson, M. “Sequestration of carbon dioxide by concrete Infrastructure: A preliminary Investigation in Ireland”. Journal of Sustainable Architecture and Civil Engineering, 2015, 1(10), 66-77. https://doi.org/10.5755/j01.sace.10.1.8037

[12] Nygaard PV, Leemann A (2012) “Carbon dioxide uptake of reinforced concrete structures due to carbonation”. EMPA, Cemsuisse Project 201106.

[13] Leemann A., Hunkeler F., Widmer H., “Calculation of CO2 binding during the service life of concrete”, cemsuisse, March 2018.

[14] Silva, R.V. Neves, R. de Brito, J. Dhir, R.K. “Carbonation behaviour of recycled aggregate concrete”. Cement and Concrete Composites, 2015, 62, 22-32. https://doi.org/10.1016/j.cemconcomp.2015.04.017