La investigación, desarrollada en Estados Unidos, demostró que una estructura octogonal fabricada con tecnología de impresión a 3D, brinda mayor resistencia a elementos de hormigón y disminuye la aparición de fisuras, al tiempo que lo convierte en un “material verde”. En el siguiente artículo, te contamos más de este desarrollo.

Cuando se habla del refuerzo para hormigón, son dos los elementos que están ampliamente incorporados: barras de acero o fibras. Estas últimas, pueden ser metálicas o sintéticas, dependiendo de quien sea el proveedor de este producto y pese a la diferencia que existan entre barras y fibras, ambas han sido ampliamente testeadas en distintos elementos de hormigón.

Sin embargo, un equipo de investigadores del Departamento de Ingeniería de la Universidad de Berkeley, en Estados Unidos, quiso aplicar la tecnología de impresión en 3D al refuerzo del hormigón. De esta forma, los académicos crearon un refuerzo totalmente distinto a los que se conocen en la actualidad: un enrejado o “malla” de polímeros impresa en 3D.

Brian Salazar, candidato a Doctorado en Ingeniería Mecánica de la Universidad de Berkeley, es el autor principal de esta investigación y explicó que la motivación para realizar este trabajo se debe a que “estamos construyendo estructuras con un grado de complejidad cada vez mayor, así es que creo que es importante para nosotros saber cuál es la mejor manera de reforzar dicha estructura”.

De esta forma, el equipo de investigadores, conformado además por Parham Aghdasi, Ian Williams, Claudia Ostertag y Hayden K. Taylor, inició las pruebas de este nuevo refuerzo para el hormigón, cuyos resultados fueron publicados el mes de noviembre en la revista Materials and Design.

Tecnología de impresión 3D en el refuerzo del hormigón

Si hablamos de hormigón reforzado con barras de acero, esta técnica se remonta a mediados del siglo XIX. La incorporación de fibras sintéticas, por su parte, data de la década de 1960. Ambas técnicas han demostrado su eficacia pero, de la misma forma, también se han podido constatar sus debilidades.

En el caso de las barras de acero, la corrosión que afecta a estos elementos, puede terminar deteriorando a la estructura de hormigón. Si hablamos de las fibras, al no estar distribuidas de forma homogénea en el elemento, las partes que no cuentan con el refuerzo son más propensas a las fisuras.

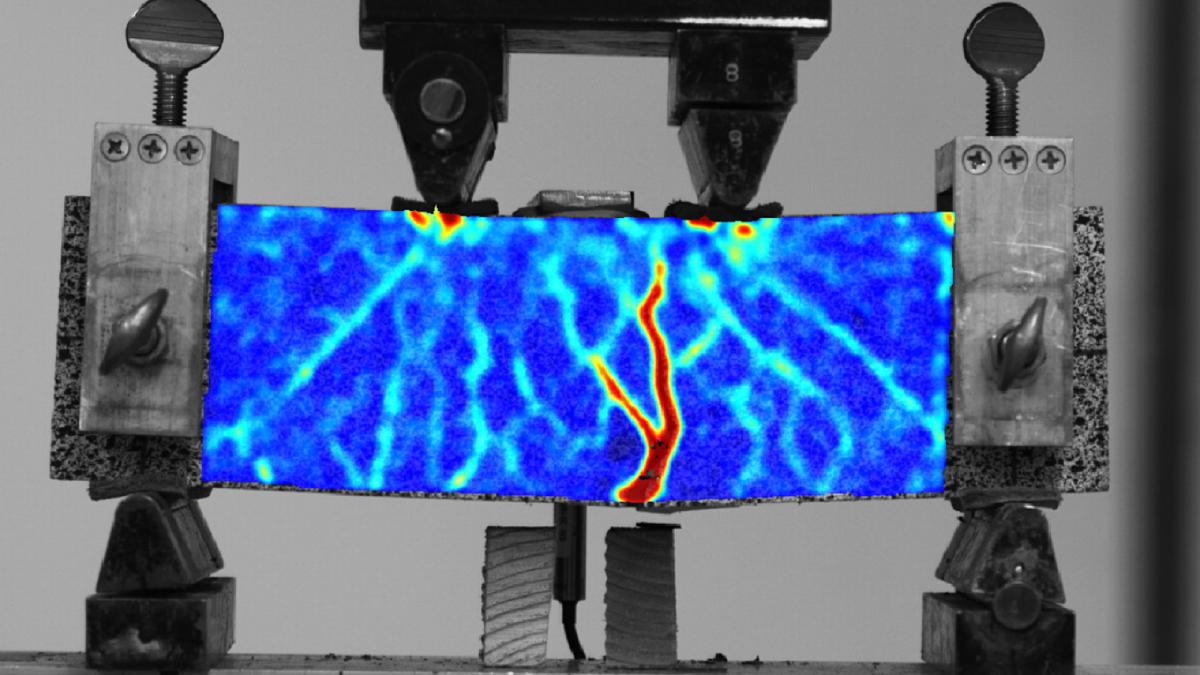

Claudia Ostertag, académica del Departamento de Ingeniería Civil y Medioambiental de la casa de estudios, explicó que durante los ensayos, el enrejado de polímero brindó propiedades únicas a los hormigones de prueba,

“Cuando un material es quebradizo, soporta hasta cierta carga y luego presenta fallas. En este caso, no observamos ese colapso. Más bien, incrementó su resistencia. Para nosotros, que estamos interesados en el hormigón, resulta sorprendente. Estás transformando un elemento que es frágil a uno que es sumamente dúctil”, dijo.

“Quienes estudiamos al hormigón sabemos que las fisuras son inteligentes”, agregó la académica. “Eligen el sector con menos resistencia para aparecer. Sin embargo, en nuestra investigación las fisuras ya no podrán evitar el refuerzo debido a que es un entramado uniforme en 3D por todo el elemento de hormigón”.

Fabricando el refuerzo de polímeros

Para generar un sistema de refuerzo que pudiese soportar las cargas provenientes de todas direcciones, el equipo de investigadores de la Universidad de Berkeley utilizó una armadura de ocho ejes para dar forma al enrejado de polímero.

La investigación -que se basa en un estudio previo realizado por Claudia Ostertag sobre el uso de una malla de refuerzo octogonal para hormigones de alta resistencia- ensayó dos tipos de polímeros: ácido poliláctico (PLA), que es fácil de utilizar con tecnología de impresión en 3D pero es más frágil que otros polímeros, y acrilonitrilo butadieno estireno (ABS), más resistente que el PLA y utilizado para fabricar desde bloques de LEGO a cascos para conductores de motocicletas.

En los ensayos, los investigadores no registraron grandes diferencias entre un hormigón reforzado con PLA y ABS. En ambos casos, comentó el equipo, se obtuvieron altos valores de densidad de deformación, lo que significa que ambos tipos de refuerzo pueden absorber una gran cantidad de energía.

Además, el grupo investigó si la cantidad de esta “malla de refuerzo” de polímero influía en el comportamiento mecánico del hormigón. Para ello, se utilizaron muestras con un 19,2% de refuerzo y otra, con 33.7%.

El resultado fue que, si bien al aumentar la cantidad de polímero disminuía levemente la resistencia a la compresión del hormigón, aumentaba su carga máxima. Asimismo, si bien las cantidades no influyeron en las propiedades mecánicas, las muestras con menos refuerzo de polímero resultaron igual de resistentes que las tenían mayor cantidad de material.

Otro elemento que se descubrió fue que, al añadir este refuerzo de polímero al elemento de hormigón, se puede disminuir la huella de CO2 del mismo, haciéndolo más sustentable.

“La reacción que produce el cemento inherentemente genera CO2”, dijo Hayden K. Taylor, académico de Ingeniería Mecánica y uno de los co-autores de este estudio. “Al contrario, existen varias investigaciones que apuntan al uso de polímeros que sean carbono-neutrales o derechamente, carbono-negativos, ya sea con el uso de biopolímeros, polímeros reciclados y energías renovables”.

De esta manera, al incrementar el uso de esta malla de refuerzo de polímeros, se puede reducir la emisión total de CO2 de la estructura.

Finalmente, Brian Salazar adelantó que la próxima fase de esta investigación es “saber cuál es la mejor “malla de polímeros” para el refuerzo de una aplicación en particular. Incluso, podrían existir otras formas geométricas, más óptimas que las utilizadas, que aún se deben descubrir”.