Investigadores de la Universidad Técnica de Braunschweig presentaron resultados de los primeros ensayos realizados con esta nueva metodología de impresión 3D, una que promete conseguir estructuras de hormigón de complejas formas gracias a la “suspensión” de sus elementos.

En la actualidad, las investigaciones relacionadas con la tecnología de impresión 3D y la construcción con hormigón ya no sólo se circunscriben a aspectos como qué tan plástico debe ser el material para asegurar una mejor trabajabilidad o cuál sería su mejor aplicación. Ya se ha visto que su uso se contempla en proyectos de gran envergadura (como la nueva línea de tren rápido en Inglaterra), por lo que la masificación de esta metodología constructiva parece estar pronta a llegar.

Sin embargo, uno de los aspectos que aún no se aborda con respecto al hormigón impreso en 3D se refiere a cómo el material se aplica in situ. Generalmente, la labor que ejecuta la impresora o robot es extruir el hormigón en capas horizontales continuas, una sobre otra, hasta completar la forma diseñada.

Y si bien con esta metodología es posible crear formas complejas con esta metodología, estas quedan limitadas a la continuidad de las capas. Esto, sin embargo, podría cambiar gracias al nuevo método de impresión propuesto por investigadores de la Universidad Técnica de Braunschweig, en Alemania, quienes presentaron una técnica de impresión de hormigón en la que se pueden generar diseños de alta complejidad de manera continua, sin estar limitados por la aplicación “convencional” de esta tecnología.

Una nueva mirada a la impresión 3D de hormigón

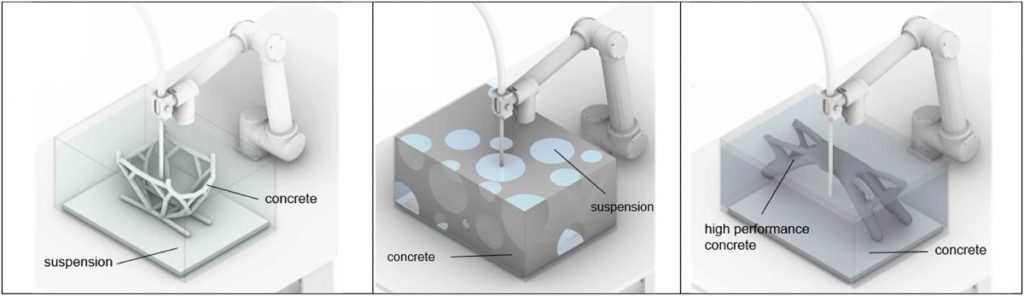

La nueva metodología de impresión, denominada como “Impresión 3D de hormigón por inyección” (I3DCP, en sus siglas en inglés), se basa en el siguiente concepto: “se inyecta, a través de un robot, un material fluido (M1) a otro tipo de material (M2), cuyas propiedades reológicas provocan que el material M1 mantenga una posición estable dentro del material M2”, asegura la nota de prensa en la que se presentó esta investigación.

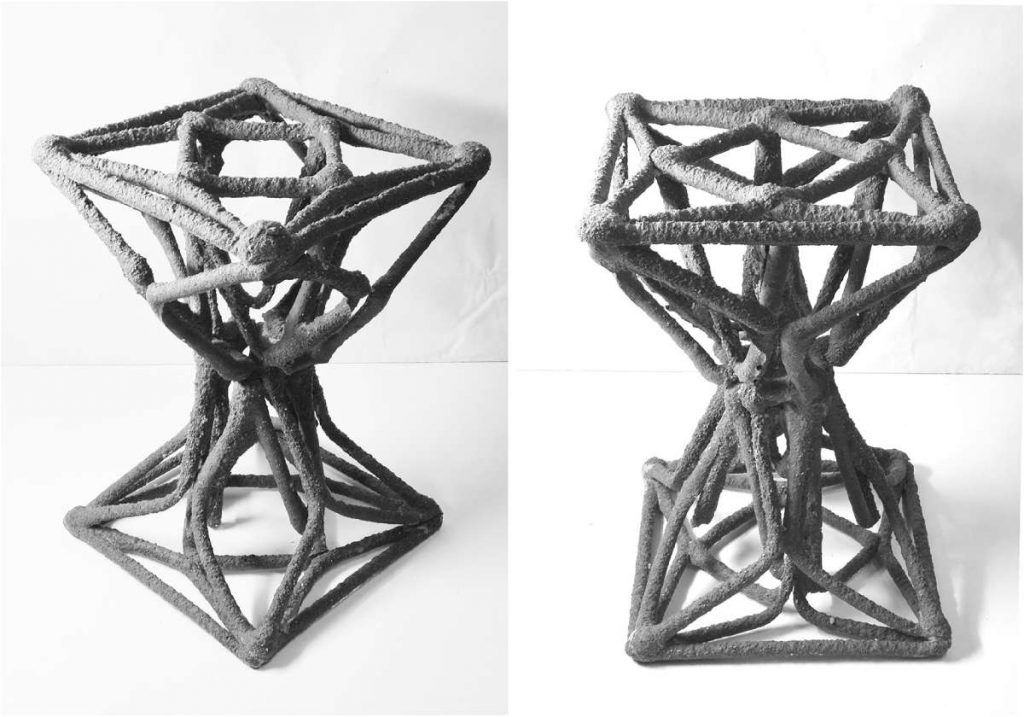

De esta forma, aseguran los investigadores, se pueden crear estructuras estables de hormigón con intrincadas formas, las que no estarían limitadas por las fuerzas gravitacionales, escapando del método tradicional de impresión 3D de hormigón, cuya resistencia se basa en la aplicación de capas horizontales.

Para crear los modelos y validar esta nueva metodología, el equipo a cargo del proyecto inyectó un hormigón de grano fino en un líquido contenedor que no se endurece (en este caso, una solución de caliza chancada), el que actúa como una matriz que soporta la estructura. De esta forma, se pueden generar estas intrincadas estructuras con el hormigón, sin comprometer su estabilidad.

Asimismo, el equipo de la universidad alemana comentó que el método I3DCP ofrece velocidades de construcción más altas, además de la posibilidad de imprimir trayectorias de forma libre, las que “no están limitadas a las fuerzas gravitacionales”, agregaron.

¿Cómo funciona esta nueva metodología?

De acuerdo a los investigadores, el método de I3DCP tiene dos técnicas. Una, se relaciona con la inyección de una suspensión que no se endurece a un hormigón de grano fino. La otra, si bien es similar, utiliza un hormigón de grano fino con propiedades específicas, el que se inyecta en otro hormigón, pero de propiedades distintas al primero.

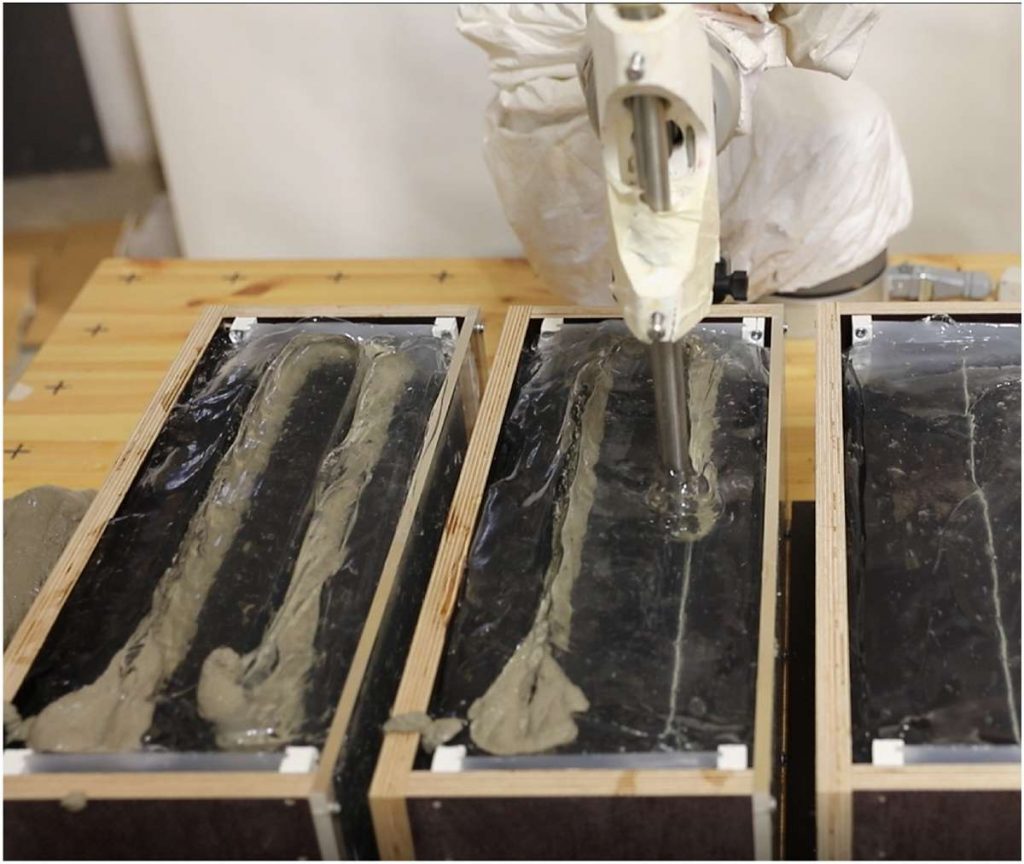

Para comprender mejor la nueva metodología, los investigadores analizaron las propiedades reológicas de un contenedor líquido, la fluidez del hormigón y la velocidad de desplazamiento de la boquilla por donde sale el hormigón. Y si bien en experimentos anteriores con este método se utilizó un gel con base de polímeros, para esta ocasión, el líquido contenedor se fabricó con una base de caliza chancada.

El hecho de utilizar caliza en vez de un gel de polímeros arrojó resultados interesantes en la investigación, por ejemplo, eficiencia de costos, la posibilidad de reutilizar el contenedor y el control de las propiedades reológicas.

Resultados positivos con el método I3DCP

Para el desarrollo de los experimentos, los investigadores realizaron varios prototipos a escala de laboratorio y así, determinar las ventajas de este nuevo método de impresión 3D de hormigón. Para esto, se utilizaron moldes especiales y un robot que extruyó el hormigón a una velocidad de 0,000025 m3/s.

El resultado fueron elementos impresos que, comentaron, mostró un gran potencial para ser utilizados como estructuras livianas de hormigón. Y a diferencia de la forma más “tradicional” de impresión de hormigón, con esta nueva metodología, el equipo logró producir estas intrincadas estructuras al espaciar las trayectorias de impresión, sin que estas se vieran afectadas por las fuerzas gravitacionales durante el proceso.

Actualmente, los investigadores de la Universidad Técnica de Braunschweig están avanzando en esta metodología de hormigón impreso en 3D, principalmente, ajustando el diámetro de la hebra de hormigón a inyectar, controlando el flujo de su fuerza variable. Con esto, aseguran, se puede generar “un nuevo lenguaje tectónico” y mejorar la eficiencia estructural para elementos hormigón.