Los usos de la tecnología de impresión 3D para la construcción con hormigón continúan expandiéndose más allá del sector viviendas y edificación. En esta ocasión, dos proyectos a escala real, en Kuwait y Polonia, demuestran que esta metodología es aplicable a otras industrias -en este caso, instalaciones sanitarias- las que se ven beneficiadas por la velocidad y residuos casi inexistentes que aporta el uso de hormigón impreso 3D.

Si bien en un inicio, las aplicaciones de la tecnología de impresión 3D en la industria del hormigón se enfocaron principalmente en la construcción de viviendas y edificaciones -de hecho, el uso de esta tecnología sigue concentrándose en ese sector- con el pasar de los años y con mayor conocimiento de esta nueva metodología, su campo se abrió a otras áreas de la construcción.

Así, en Finlandia y Gran Bretaña, por ejemplo, es posible encontrar proyectos que utilizan esta tecnología para el desarrollo de obras en el sector eléctrico (fundaciones para postes, cajas de conducción), sanitario o en infraestructura vial, que dan cuenta del avance paulatino que el hormigón impreso 3D hacia industrias vinculadas a los servicios, aprovechando las ventajas que ofrece esta metodología en lo que respecta a velocidad en obra y disminución de residuos.

En ese sentido, en Kuwait se llevó a cabo un proyecto en el que se aplicó la tecnología de hormigón impreso 3D, precisamente para la industria sanitaria: la construcción de dos estanques para agua, de 4,5 metros de alto y 7 metros de diámetro, transformándose así en las primeras estructuras en el mundo de este tipo en ser fabricadas con hormigón impreso 3D.

Por su parte, en Polonia también se construyó un estanque de agua de siete metros de alto y 7,6 de diámetro con esta tecnología, con la particularidad de que, en esta ocasión, la estructura se habilitó para almacenamiento de agua potable, convirtiéndose en el primer reservorio para agua de su tipo en el mundo con esas características.

Kuwait: Estanques de agua para la industria avícola

Para la fabricación de los estanques en Kuwait, Abyan -la empresa a cargo del proyecto- decidió aprovechar la personalización del diseño que ofrece la tecnología de hormigón impreso 3D. De esta forma, los ingenieros estructurales pudieron ajustar el espesor de muro de los estanques. ¿Qué significó esto? Que los estanques presentan un mayor espesor de muro en su sección inferior, disminuyendo los espesores de muro de forma gradual a media que se asciende por estas estructuras.

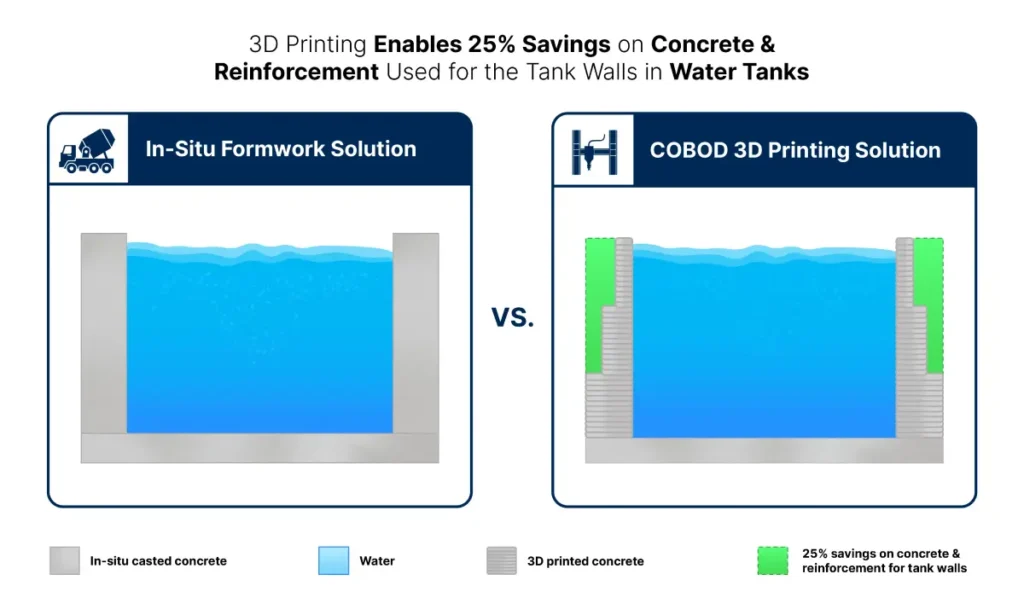

Así, los estanques de hormigón impreso 3D en Kuwait tienen espesores de muros de 40 cm en la parte más baja, 30 en la sección media y 20 centímetros en la parte alta, lo que a la postre significó un ahorro de un 25% de hormigón y refuerzo utilizado para este proyecto, comparado con un estanque de hormigón construido bajo metodología tradicional con muros de 40 cm de espesor.

Otro de los aspectos interesantes de estos estanques es el uso de macrofibras estructurales como refuerzo, en vez de barras de acero, a expresa petición de la empresa mandante. “Cuando nuestros cálculos evidenciaron que con 0,95% de macrofibras en el hormigón podíamos remover todo el refuerzo duro de los muros de los estanques, estuvimos dispuestos a probar este nuevo concepto de diseño en un proyecto a escala real”, subrayó el Doctor Ahmad Al-Nassem, profesor de ingeniería estructural en la Universidad de Kuwait y co-fundador de Abyan.

Estos estanques, que se fabricaron en cinco días y para los que se utilizaron hormigones C40/50 producidos in situ y con un 99% de materias primas locales, se destinarán para la industria avícola de Kuwait.

Polonia y el primer estanque para agua potable de hormigón impreso 3D

El caso del estanque para agua potable -el primero del mundo en su tipo en ser construido con tecnología de hormigón impreso 3D- es ligeramente opuesto al de los elementos fabricados en Kuwait, partiendo por su uso final. Junto con eso, sus dimensiones ligeramente más grandes (8 metros de diámetro y 7,5 de alto) y su capacidad (300 metros cúbicos) presentaron desafíos distintos al proyecto que se realizó en Oriente Medio.

Este tanque -encargado por la empresa EKO-WOD Kętrzyn y construido en colaboración con GLOBTANK y otros importantes actores de la construcción con hormigón impreso 3D- tuvo como destino integrarse a la red de agua potable de la pequeña localidad de Barczewko, ubicada al norte del país europeo.

Fabricado en sólo 38 horas -si bien hubo que interrumpir el proceso, lo que significó un retraso de cinco días respecto al cronograma original- el estanque polaco utilizó el mismo principio de diseño que sus homólogos kuwatíes: muros más gruesos en la parte más baja y más delgados en la sección superior. De esta forma, se logró reducir en un 25% el consumo de hormigón para el proyecto, que utilizó una mezcla de hormigón especialmente diseñada para la tecnología de impresión 3D, a diferencia de las estructuras en Oriente Medio, que se fabricaron con un hormigón tradicional.

Para el tanque polaco, se utilizaron fibras de acero en reemplazo de barras de refuerzo, lo que convirtió a este proyecto en uno de los primeros de infraestructura vertical a gran escala del mundo en usar hormigón reforzado con fibras de acero en impresión 3D.