Con desarrollos incipientes y experimentales, la aplicación de la tecnología de impresión en 3D para los sistemas de moldajes del hormigón busca que los elementos fabricados, además de tener formas impresionantes, mantengan sus características estructurales. Pero eso no es todo: su uso también puede decantarse a elementos decorativos, ampliando la gama de usos de esta nueva clase de encofrados. En el siguiente artículo, te contamos más de este desarrollo.

En la actualidad, los sistemas de moldajes permiten fabricar prácticamente todo elemento de hormigón que puede hallarse en una edificación: losas, muros, vigas, columnas. También, elementos más complejos que pueden utilizarse como arquitectónicos ya sea en fachadas o en otras secciones de una edificación. Incluso, terminaciones de hormigón a la vista también son posibles de conseguir gracias a los distintos sistemas de encofrados disponibles.

Si bien en la práctica es posible conseguir todo eso, los moldajes actuales presentan una serie de limitaciones, dadas principalmente por dos elementos: primero, el uso de los materiales. Ya sean de aluminio o placa fenólica, los encofrados poseen una limitación en cuanto a la cantidad de veces que pueden ser reutilizados.

Si bien es cierto que en una obra esto no es limitante y ese número se cubre bien en obra, dados los actuales escenarios de sostenibilidad que se plantean en la industria, la reutilización de enconfrados se plantea como una alternativa a la hora de abordar ese tema. Sin embargo, más importante quizás, es que con los actuales moldajes se limitan las posibilidades de dar formas radicales o innovadoras a elementos como losas, vigas o columnas y que estos mantengan sus propiedades estructurales.

En ese sentido, ya desde hace algunos años, la tecnología de impresión en 3D se está testeando ya no sólo en el vertido del hormigón, sino en la fabricación de moldajes que permitan confgurar elementos de alto valor arquitectónico y que cumplan –como se logró demostrar con algunas estructuras– con los requerimientos estructurales requeridos.

Ventajas de los moldajes hechos con tecnología en 3D

Un primer punto a favor en el uso de los encofrados creados con tecnología en 3D es que se pueden utilizar para fabricar figuras que con sistemas tradicionales serían muy complejas de conseguir –además de costosas– y podrían aportar tanto para la recuperación de antiguas fachadas de edificios como para incorporar elementos de diseño arquitectónico a nuevos edificios, que sean completamente funcionales en materia estructural.

En el caso de fachadas, existen ejemplos en Estados Unidos del uso de moldajes fabricados con tecnología en 3D para elementos prefabricados de hormigón. En 2018, se utilizaron encofrados hechos en 3D para recuperar la fachada de una antigua refinería de azúcar ubicada en Brooklyn, elemento central de Domino A, proyecto urbanístico en el que este edificio de 200 años se reconvirtió para albergar viviendas, tiendas y otros servicios.

La firma Gate Precast se encargó de esta tarea y para ello, decidieron fabricar moldajes con tecnología de impresión en 3D. Estos fueron diseñados a través de Revit por el equipo de arquitectura (lo que muestra otra ventaja: sus diseños son compatibles con softwares del tipo revit o autocad) y permitieron instalar grandes ventanales para esta recuperación. En total, fueron 993 elementos prefabricados los que se crearon con este moldaje impreso.

De acuerdo a la compañía, con el diseño en 3D de los moldajes, se pudieron lograr formas que difícilmente se podrían conseguir con encofrados tradicionales. Si bien no se trata de elementos estructurales sensibles, se logró dar un elemento de identidad a este proyecto de recuperación urbana.

La experiencia de ETH Zurich

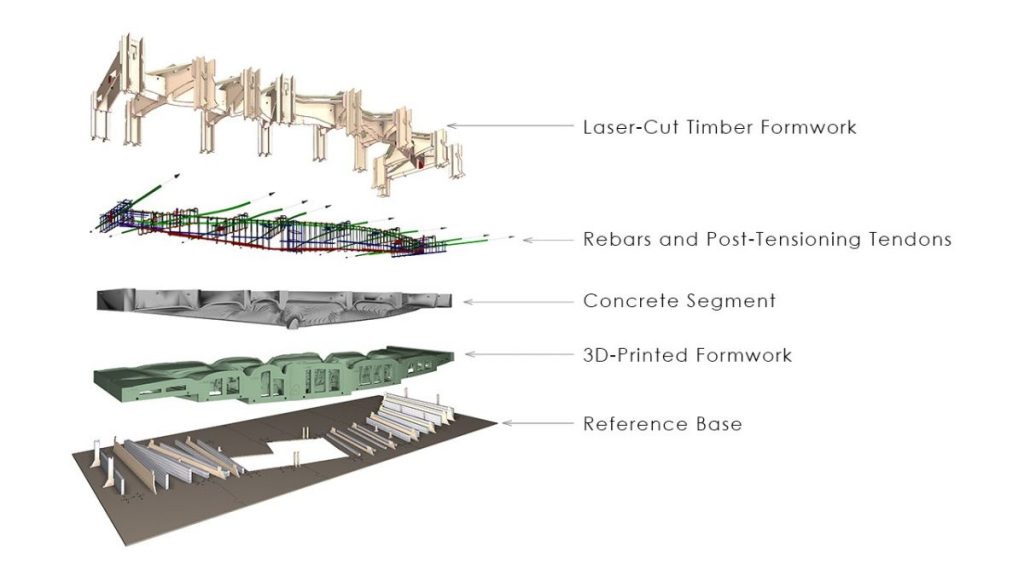

Por su parte, en 2018 y 2019, el Digital Building Technology (DBT) del ETH Zurich realizó dos proyectos en los que se utilizaron encofrados impresos. El primero de estos fue “The Smart Slab” o “Losa Inteligente”. Se trata de una losa cuyas formas radicales se lograron gracias a un encofrado impreso en 3D. De esta forma, dicen en el proyecto, se “sobrepasan las limitaciones geométricas que imponen los encofrados tradicionales”.

En el caso de “The Smart Slab”, se fabricó una losa de hormigón pretensado de 78 metros cuadrados, dividida en 11 secciones de 7.4 metros de largo. Cada una de estas secciones es única y se prefabricaron con prestaciones de interconexión especiales para facilitar su conexión en la obra donde se utilizó este elemento., una casa experimental denominada DFAB House.

Al estar diseñada de manera digital, se logró que cada sección de la losa pudiese cumplir con los requerimientos estructurales del elemento. Además, en el caso del moldaje impreso en 3D, se consiguió la forma deseada. Asimismo, con este tipo de moldaje, se pueden integrar de mejor forma elementos como barras de postensado, ductos de agua, entradas de luz y otros, al determinar de manera precisa dónde se colocarán estos.

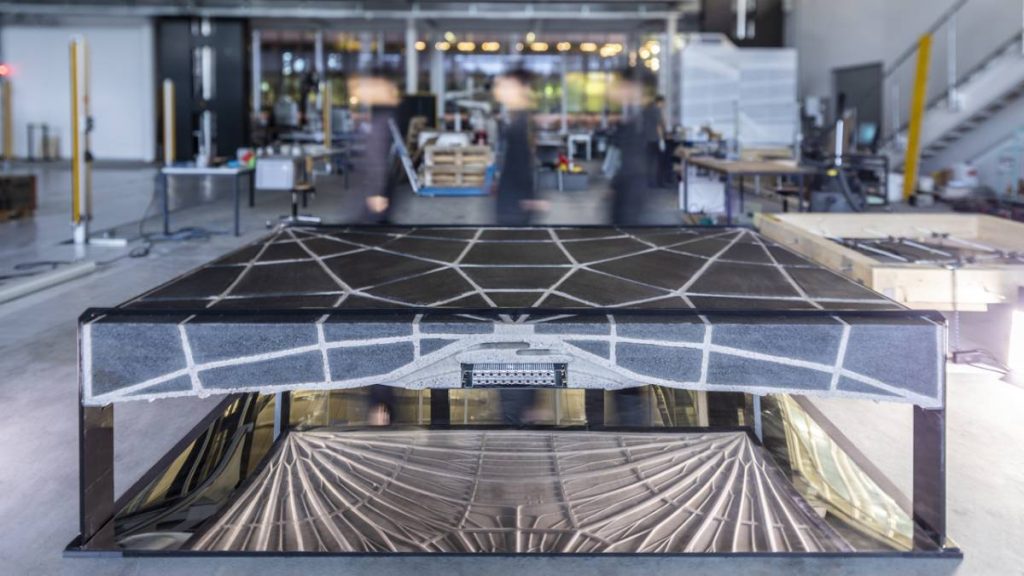

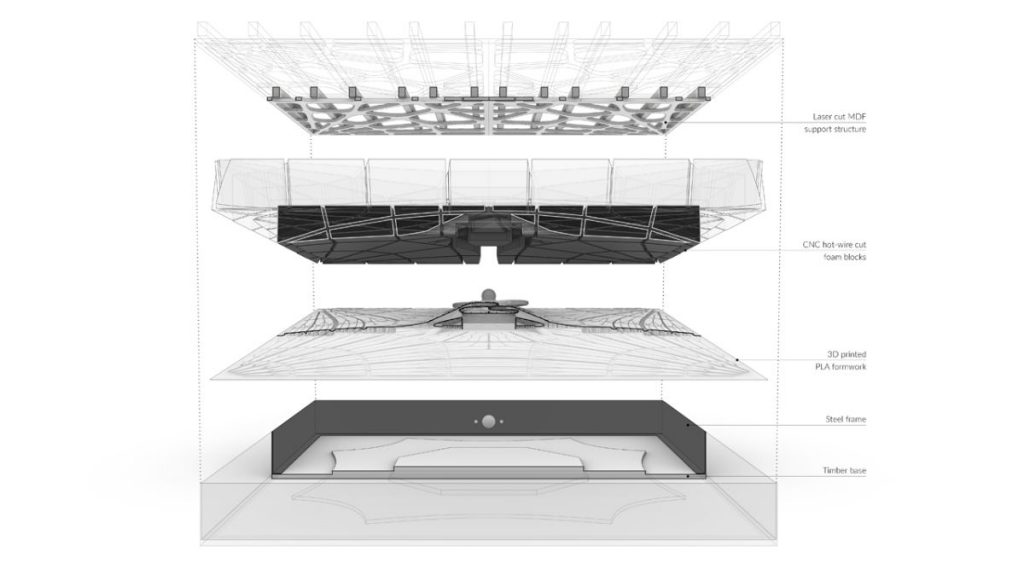

En 2019, la institución probó una tecnología similar, pero en pisos. En este caso, los investigadores del DBT buscaron optimizar alternativas de diseño para reducir el tamaño de los moldajes que se utilizan para estos elementos, que soportan hasta el 85% de la carga muerta de una construcción. Así, crearon un piso experimental, denominado “Funicular Floor”, con un encofrado impreso en 3D.

De acuerdo al estudio, el piso fabricado con este moldaje –también, diseñado a través de un software– utilizó un 70% menos de hormigón en su vertido en comparación con otro de similares características. Asimismo, gracias a su forma en celdas, el “Funicular Floor” pudo cargar de forma eficiente las cargas de compresión interna y transferir la tensión externamente a las barras de acero.

¿Elementos cotidianos fabricados con moldajes impresos en 3D?

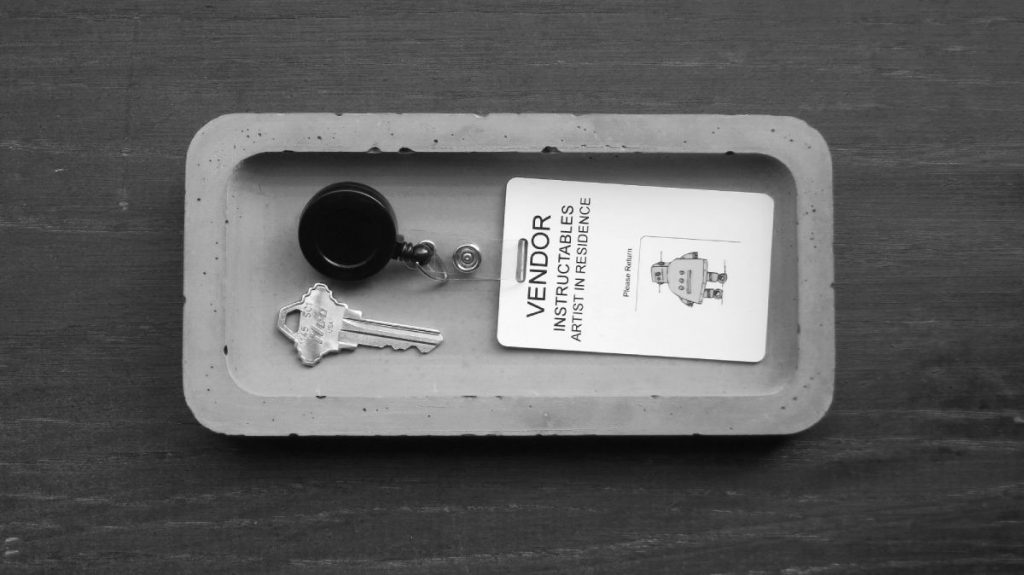

Sin embargo, no sólo se pueden lograr elementos de hormigón de gran envergadura con la tecnología de impresión en 3D aplicada a moldes. Por ejemplo, con impresoras más pequeñas, es posible fabricar elementos de escritorio que tengan un diseño característico.

En este sentido, el proceso es similar al que se realiza para el diseño de losas o elementos prefabricados antes mencionados: se diseña el molde del elemento a crear con hormigón en un software del tipo revit o autocad. Luego, se imprime este diseño y posteriormente, se vierte el hormigón para fabricar el artículo.

Como se puede apreciar, la aplicación de la tecnología de impresión en 3D para sistemas de encofrados, aún en desarrollo, puede entregar grandes beneficios a futuras obras. Primero, porque como se menciona, esta nueva clase de moldajes permiten no sólo crear elementos de radicales formas sino que además, que cumplan con sus prestaciones estructurales, en el caso de losas o vigas. Su integración con los distintos softwares de diseño permite que esto sea posible.

Junto con esto, el poder reutilizarlos más veces que los moldajes tradicionales sirve tanto en aspectos de sostenibilidad como en eficiencia de costos, lo que eventualmente podría transformarlos en una mejor alternativa que, por ejemplo, “imprimir” con hormigón una edificación in-situ, ya que el hormigón se vierte de forma tradicional en estos innovadores moldajes.

Como sea, el desarrollo de encofrados impresos en 3D es una tecnología que poco a poco está desarrollando sus primeros pasos, los que se notan auspiciosos de cara a proyectos de mayor relevancia en el ámbito de la construcción con hormigón.