El desarrollo de una obra prefabricada entrega una serie de beneficios para el proyecto, desde su eficiencia hasta el cuidado del entorno; sin embargo, para que ello sea efectivamente útil, se debe ejecutar un óptimo proceso de montaje.

Es ya de conocimiento general que los elementos prefabricados aportan considerablemente en la eficiencia y la productividad de los proyectos de construcción. Y es que se trata de una metodología basada en el diseño y producción de componentes y subsistemas, elaborados en serie en una fábrica, en un ambiente controlado, que posteriormente son trasladados a su ubicación definitiva, para ser montados y desarrollar así la obra.

La principal ventaja que ofrece esta alternativa, respecto de los elementos ejecutados “in situ”, sería la calidad de los materiales y los acabados. Esto gracias a que los elementos prefabricados se producen en una planta con estrictos controles de calidad. En obra, únicamente se montan las piezas y los únicos problemas que podrían surgir, de acuerdo a los expertos, son desperfectos derivados del transporte de dichos elementos.

De esta manera, se reduciría significativamente el espacio necesario para acopio y producción de piezas en obra, así como el tiempo de ejecución del proyecto. Este hecho conllevaría que los costos globales de la obra también se reduzcan.

Asimismo, como la producción se realiza en un espacio donde las condiciones del entorno están controladas, la gestión de los residuos generados es substancialmente más eficaz. Si a este factor se añade el hecho que el consumo energético sería menor, se podría afirmar que la construcción industrializada se presenta como menos perjudicial para el medio ambiente.

Actualmente, existen prefabricados de distinto materiales y los de hormigón resultan uno de los empleados y que presentarían mayores ventajas. Ernesto Villalobos, experto en prefabricados de hormigón, contó que “la confección, vaciado y fraguado del hormigón se realiza en condiciones óptimas y controladas, las que luego son transportadas por camiones y grúas de gran capacidad de carga para ser finalmente montadas y construir la obra”.

Villalobos explicó que este método tiene una serie de beneficios, puesto que en una fábrica se puede producir hormigones de alta resistencia y realizar el proceso de pretensado, lo que permite diseñar vigas más livianas y con más capacidad de carga que una viga similar ejecutada in situ. “Los elementos prefabricados estructurales de hormigón duran más que los realizados in situ. La alta calidad de la mezcla de hormigón que se obtiene en condiciones industriales, produce un recubrimiento mucho más compacto y duro”, afirmó.

Asimismo, el profesional destacó que con este sistema se puede anticipar la confección de la del elemento constructivo; es decir, se puede estar trabajando en la fábrica en la producción de la estructura de hormigón, aun cuando en el terreno no parta ninguna actividad.

Por otro lado, Villalobos indicó que una de las principales diferencias que existen entre un proceso tradicional con el prefabricado, es la industrialización. Y es que una estructura industrializada obedece a un estándar, está catalogada, lo que permitiría conocer muchas propiedades en forma teórica como su capacidad resistente, rendimientos de fabricación, rendimientos de montaje, recursos asociados y, por ende, su costo.

“Al conocer su costo se puede optimizar el diseño en todos sus parámetros para buscar el menor costo y darle eficiencia a la obra”, enfatizó el experto. Junto con ello, prefabricar contribuiría a generar “menos impacto en el entorno de la obra, ruido, polvo, trabajadores, entre otras”, concluyó.

Un elemento prefabricado es un sistema de construcción basado en el diseño y producción de componentes y subsistemas elaborados en serie en una fábrica fuera de su ubicación final y que se llevan a su posición definitiva para montar la edificación.

Planificación y montaje

Para la ejecución del montaje, primero que todo se debe prestar especial atención a la planificación, pues es en este proceso donde se analiza el diseño de cada estructura. Por tanto, la primera recomendación antes de desarrollar la obra es hacer una revisión de los elementos para luego ser montados correctamente. “Por ejemplo, las fundaciones de los pilares, que se realiza con una medición topográfica en detalle. Esto es fundamental para garantizar que los trabajos no se detengan por errores no detectados”, explicó Villalobos.

De este modo, para el montaje propiamente tal, se deben considerar una serie de detalles según el tipo de pieza a montar: pilares, vigas, losas, costaneras, entre otras. Todas las piezas tienen matices en su colocación y fijación. Además, el tipo de obra define en gran parte la forma en la que se montan las piezas. De este modo, los principales procedimientos para un correcto montaje de un elemento prefabricado son:

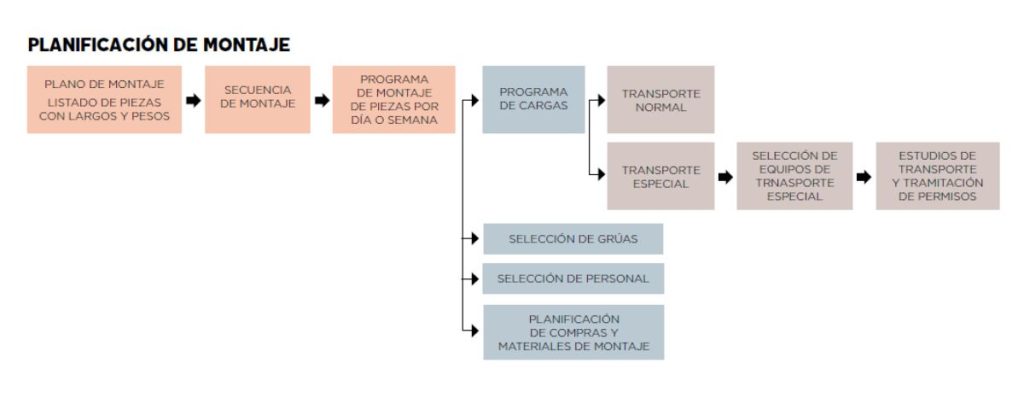

- Plano de montaje: Listado de piezas con largos y pesos, documentos que son antecedentes para la planificación de la obra. Estos son realizados en el proceso de ingeniería del prefabricado.

- Secuencia de Montaje: Se indica el orden de montaje de la estructura, definiendo cada paso cronológico en adelante.

- Programa de montaje de piezas por día o semana: Se lleva la secuencia a días en donde se adicionan los tiempos de labores anexas que están en la línea del proceso.

- Programa de cargas: Documento que define en fechas la llegada de camiones a obra.

- Transporte normal: Es aquel que no requiere ningún permiso especial y pasa a contratación para ejecución directamente, normalmente se utilizan camiones de 12 metros y 45 toneladas de peso bruto total. Es utilizado para piezas de hasta 12 metros y de aproximadamente 24 toneladas.

- Transporte especial: Cuando el elemento tiene sobrepeso o sobredimensión se debe transportar en camiones o equipos especiales. En estos casos se tiene que realizar estudios de ruta, análisis de resistencia de puentes, planificación de escoltas policiales y solicitar todos los permisos asociados a la Dirección de Vialidad del Ministerio de Obras Públicas (MOP).

- Selección de equipos de transporte especial: Existen varios tipos de equipos necesarios para cumplir con los límites por ley de pesos por eje, peso total, anchos, pendientes, radios de giro, entre otras.

- Selección de grúas: Con el largo de la pieza, su peso y lugar donde pueden ser posicionadas las grúas, se puede determinar el radio de trabajo y carga límite, que define la grúa a utilizar.

- Selección de personal: Según la dificultad del montaje se define el personal por experiencia y dominio en el tipo de elemento y grúa. Por ejemplo, es muy distinto montar estructuras para edificios que vigas de puentes.

- Planificación de compras y materiales de montaje: Ver el suministro de todos los recursos a los montadores durante el montaje. Por ejemplo, mortero grout, gomas para apoyos, entre otras.

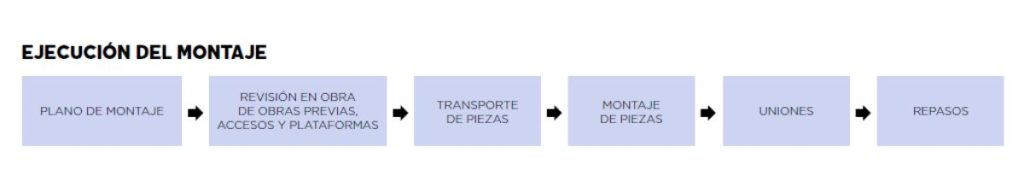

- Montaje: En el plano de montaje se recomienda identificar todas las piezas y los procedimientos de ejecución de sus uniones. Luego se tiene que desarrollar un programa detallado de trasporte y montaje de piezas por código, siguiendo la secuencia de la instalación pactada con la obra, cuya suma de tiempo corresponde al plazo del montaje.

El montaje de prefabricado se realiza con 4 a 5 personas por frente. Cada frente dispone de una grúa telescópica, por lo que la selección de esta va a depender del peso, altura de montaje y radio de trabajo.

Recomendaciones

Una de las primeras recomendaciones es que el sitio de la obra cuente con una plataforma nivelada y compactada para recibir el peso de los camiones y grúas de montaje. Asimismo, se aconseja contar con accesos adecuados para los camiones que transportan los elementos prefabricados. Debe haber un área despejada de trabajos en el perímetro de la grúa.

La manipulación de prefabricados se debe trabajar con piezas de 1 ton a 120 ton, lo que representa maniobras de alto riesgo, es por ello que se requiere la supervisión de prevencionistas que velen por el cumplimiento del plan de calidad y cuidado de cada obra en particular.

Asimismo, se deben evitar trabajos de compactación con rodillos vibratorios en un radio aceptable para que no se generen vibraciones en la ejecución de uniones.

Los montadores tienen que ser certificados con exámenes periódicos de trabajo en altura y de salud.

Los operadores de grúas deben ser certificados con exámenes de manejo del equipo y de salud. Los montadores deben recibir la capacitación en la ejecución del montaje de cada pieza, conociendo cómo se manipula, qué ganchos de izaje se tienen que usar, qué capacidad de azas y estrobos o cadenas o eslingas tienen que utilizar y cómo debe ser su apoyo en acopios temporales en obra. Asimismo, los montadores tienen que estar capacitados en topografía básica para saber medir y ubicar en la obra cada pieza. Es decir llevar a terreno las medidas teóricas del plano de montaje.

Errores

Según expertos del rubro, uno de los errores más comunes en este proceso es tener un código mal ubicado en algún plano o también una falla de cota en los planos. Sin embargo, estos errores pueden ser evitados rápidamente ya que son observados rápidamente por la uniformidad de las piezas.

Otra dificultad se presenta cuando se encuentra una pieza con un vicio oculto u error dimensional no detectado en fábrica, lo que obliga a rehacer o reparar la pieza.

Para evitar lo anterior, se debe aplicar un control de calidad en las fábricas, lo que permite detectar y evitar muchos problemas en obra. Expertos afirmaron que, a diferencia de las obras in situ donde todos los problemas afectan en terreno, con medios limitados para actuar, causando retrasos y sobrecostos, el control de calidad en fábrica evita impactar a la obra y tiene mejores medios para solucionar los problemas de manera inmediata.