La tecnología del hormigón se desarrolla cada vez más. La búsqueda de nuevas prestaciones y características ocupa el tiempo de investigadores y expertos para brindar soluciones que sean cada vez más fáciles de aplicar y que ofrezcan alternativas eficientes y productivas al sector, en comparación con otros materiales.

Es así que, hace ya un tiempo, surgió el Ultra High Performance Concrete (UHPC) u Hormigón de Ultra Alto Desempeño que, en términos generales, es un hormigón que se caracteriza por ofrecer un comportamiento altamente dúctil al ser sometido a tensión. Dicho de otro modo, su resistencia a la compresión bordearía entre los 150 y 200 MPa y su comportamiento a la flexotracción, presentaría resistencias del orden de 20-40 MPa. Junto con ello, su módulo elástico podría alcanzar hasta los 55 – 60 GPa y su energía elástica de fractura llegaría hasta los 20 – 30 J/m2. “Este hormigón es siete veces más resistente a la compresión y 70 veces más a la tracción, si se comparara con un hormigón convencional. Es un material que rompe las barreras dadas sus altas prestaciones mecánicas, como su altísima resistencia a la compresión y tracción, logrando ser muy competitivo frente a materiales como el acero. Este producto especializado permite la reducción de secciones de los elementos, haciéndolos más livianos, pero altamente resistentes, tanto a esfuerzos mecánicos como a la exposición a agentes agresivos, con un excelente desempeño, con menos acero de refuerzo en estructuras y, en general, menores consumos de materiales, lo que lo hace también un producto más sostenible”, explican desde Cementos Argos, proveedor colombiano que desarrolló una solución con este material con la cual se erigió una pasarela peatonal en Medellín.

“Este hormigón permite libertad de formas para estructuras singulares, superficies con alto valor estético, elementos esbeltos y delgados, y un alto nivel de versatilidad en aplicaciones. En el proceso constructivo mejora eficiencias de obra, disminuye el uso de recursos y facilita su aplicación por su cualidad autocompactante”, añaden. De hecho, en comparaciones que ha realizado este proveedor, “se habrían reducido algunos costos del proceso en 20% o 30% y que al cliente final se traduce en una disminución del costo en cerca del 15%, con el uso del hormigón avanzado, frente al uso de uno convencional, en igualdad de condiciones y con los diseños adaptados para los mismos materiales”, agregan.

Pasarela

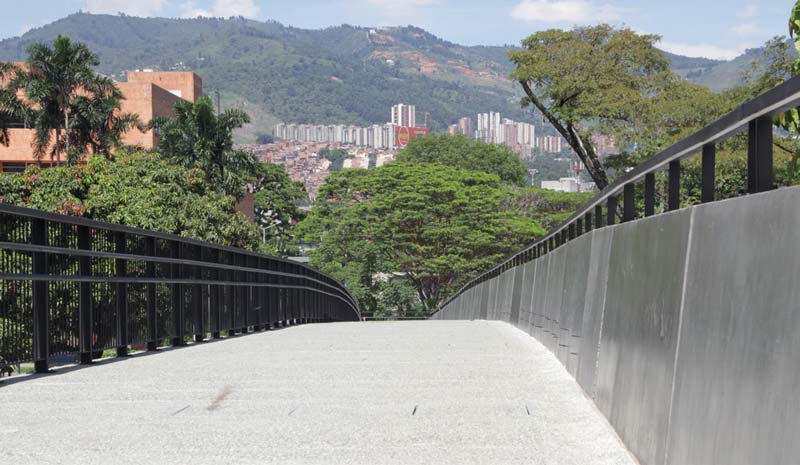

Convencido de que la innovación impulsa la transformación y la competitividad de la industria, es que Cementos Argos, a partir del desarrollo de su hormigón avanzado, creado por su Centro de Innovación, proveyó este material para la ejecución de una pasarela peatonal que comunica el campus principal de la Universidad EAFIT, en Medellín, con el Parque Los Guayabos y el bloque 1 de Idiomas de la casa de estudios. “Esto marcó un hito en el sector al ser proveedor del primer puente en Latinoamérica construido con este material”, señalan desde la cementera.

El puente peatonal tiene 110 metros de longitud, con una luz principal es de 43 metros. De acuerdo a lo que consigna un comunicado de la misma universidad, “el puente tiene una doble curvatura, una horizontal y una vertical, con bases en ambos costados de la institución y sin apoyos o estructuras sobre la avenida Las Vegas. La parte de la rampa, que está en el campus principal, se asemeja a la empuñadura del sable, una condición que requirió del aporte de la arquitectura, la ingeniería y la tecnología”.

Para su construcción, se utilizó un proceso llamado puente segmentado que consistió en el montaje de 29 dovelas tipo cajón asimétrico prefabricadas en UHPC, de cerca de 3,6 metros de longitud y un peso de 10 toneladas cada una, las cuales posteriormente fueron hiladas con cables de acero. “Las dovelas se dispusieron sobre un molde temporal y se enhebraron en cables de acero que van de extremo a extremo para que cada una trabaje con la geometría y funcionalidad indicadas”, describen desde la Universidad EAFIT.

De este modo, el peso total de la súper estructura alcanza las 300 toneladas y tiene una resistencia de 450 kilogramos por metro cuadrado. Para la ejecución de las dovelas, se emplearon 110 metros cúbicos de UHPC. La pasarela tiene cinco apoyos (4 columnas y una viga cabezal), ejecutadas con hormigón autocompactante de 42 MPa.