La investigación, desarrollada por estudiantes de un posgrado en el ETH Zurich, pretende incorporar el concepto de “residuo cero” en el uso de hormigón para, por ejemplo, diseños arquitectónicos de formas complejas. Para ello, desarrollaron moldes fabricados con hielo, con interesantes resultados y proyecciones.

Uno de los aspectos que contribuyen a decir que la industria del hormigón afecta de manera negativa al medioambiente es la generación de residuos asociada a la producción del material. Desde los sacos con cemento, la disposición de los encofrados -en el caso que sean de material ligero- o el acopio de otros elementos, al momento de construir con hormigón, la gestión de este tipo de materiales es fundamental, no sólo en aspectos de sostenibilidad, sino que, en materia de seguridad.

Por ello, y en el marco de una investigación que apunta al cero residuo, es decir, que se incorporen materiales o procesos que no generen residuos -en este caso, encofrados de hielo- en la industria de la construcción con hormigón, es que desde el Digital Building Technologies (DBT) de la Escuela Politécnica Federal de Zúrich (ETH Zurich, en sus siglas en inglés) se encuentra trabajando en lo que denominaron “Cold Production” o “Producción en frío”.

El proyecto lo llevan a cabo estudiantes del Máster en Estudios Avanzados en Arquitectura y Fabricación Digital y que, según comentaron, “exploró entramados espaciales de hormigón y sus principios de apilamiento”.

Incorporación del hielo como encofrado para hormigón

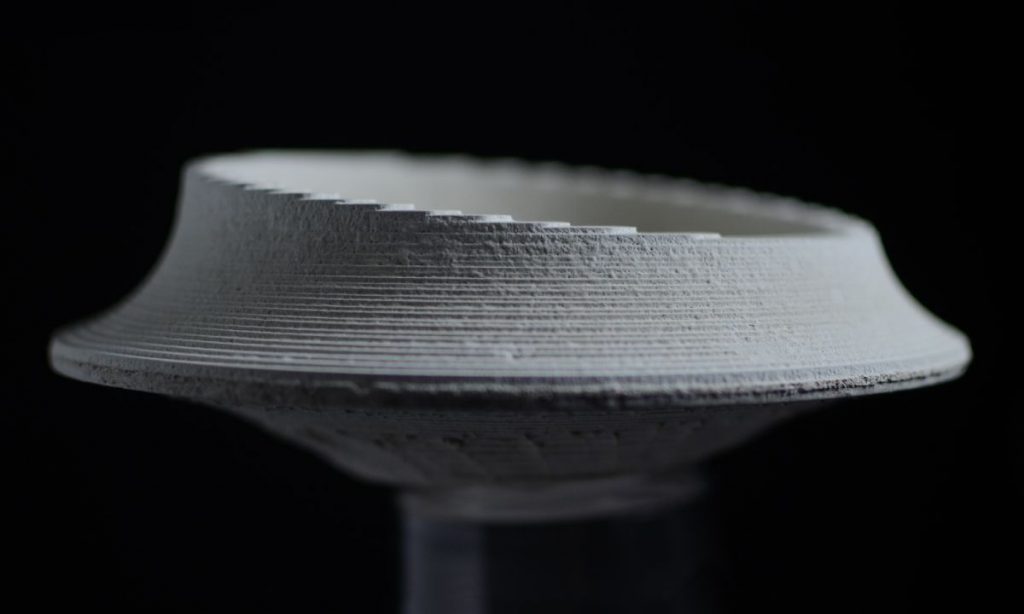

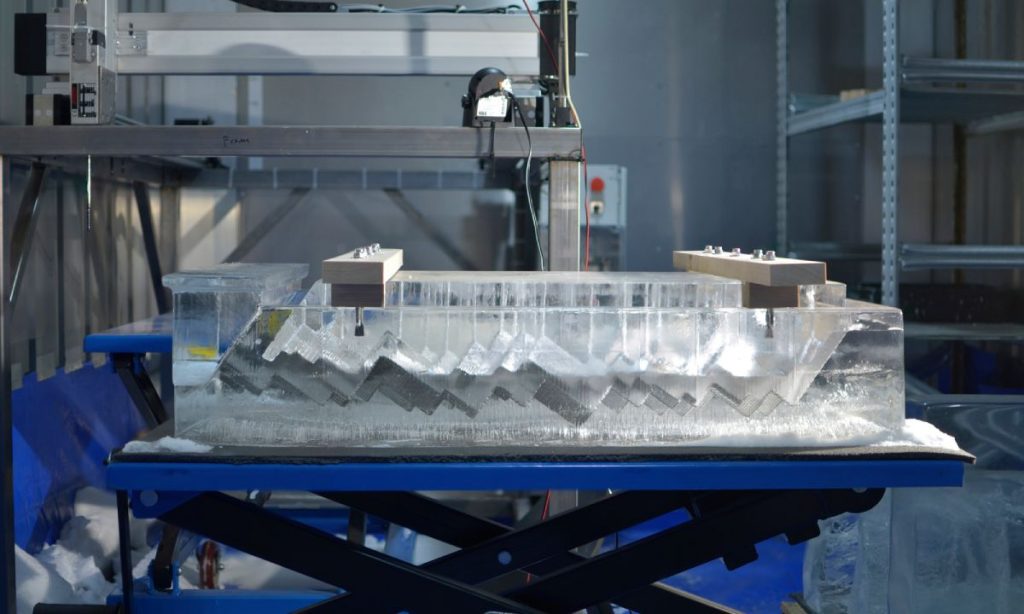

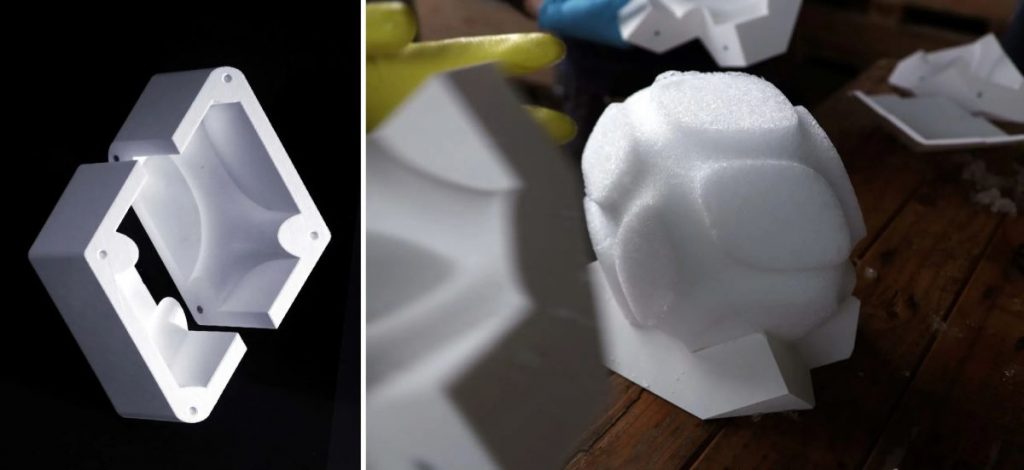

Para fabricar los moldes de hielo, se utilizaron partes fabricadas con impresora 3D, las que se unieron bajo presión para generar los encofrados. Este proceso, detallaron los responsables del proyecto, se realizó en laboratorio a una temperatura de -10°C. “El hormigón se vertió, curó y al día siguiente los elementos se colocaron en el exterior para su desmolde, el que se realizó dejando que el hielo se derritiera, revelando así el diseño enrejado del encofrado”.

Los responsables del proyecto detallaron que, para el diseño de los elementos, se utilizaron herramientas computacionales optimizadas, las que siguieron un “patrón geométrico basado en un dodecaedro y en el principio de la subdivisión, permitiendo la generación de 24 combinaciones de módulos con sólo seis unidades”.

En esa misma línea, también se utilizó interfaces de realidad artificial y realidad aumentada para analizar las disposiciones de los módulos. “Esto -precisaron- debido a la complejidad de reutilizar el mismo molde para crear diversas variaciones. Con los módulos de realidad aumentada, se apoyó el ensamble manual de estos en el ambiente refrigerado del laboratorio”.

Alcances de “Cold Production”

Los encargados del proyecto “Cold Production” destacaron que, para la producción de los módulos, se procesaron más de 8.000 kilogramos de hielo, los que se obtuvieron desde una pista de hielo local. Asimismo, subrayaron que “la abrasión por hielo es un derivado común en un revestimiento regular de una pista de hielo”.

Otro aspecto que se puntualizó desde el proyecto es, precisamente, el beneficio que podría traer el uso encofrados de hielo optimizados para la industria de la construcción con hormigón. “La reutilización de hielo para propósitos de fabricación permite incrementar la velocidad de producción y disminuye de forma drástica el consumo de energía del proceso”, subrayaron.

Asimismo, al derretir el molde para el descimbre, se cumple el objetivo de residuo cero en la producción del elemento prefabricado de hormigón.

Finalmente, los investigadores subrayaron que, dados los resultados con los moldajes de hielo, “el proyecto abre el potencial para el hormigón colocado en encofrados de hielo en formas cuya topología sea desafiante y de una manera que es posible aplicar al diseño arquitectónico”.