Diseñada y fabricada por un equipo interdisciplinario liderado por la firma de arquitectos SOM, esta innovadora losa de hormigón integra elementos digitales y robóticos para así, disminuir en hasta un 20% la huella de carbono secuestrada en su proceso de construcción y de esta forma, traspasar esa disminución a edificaciones de gran altura. En el siguiente artículo, te contamos más de este nuevo desarrollo.

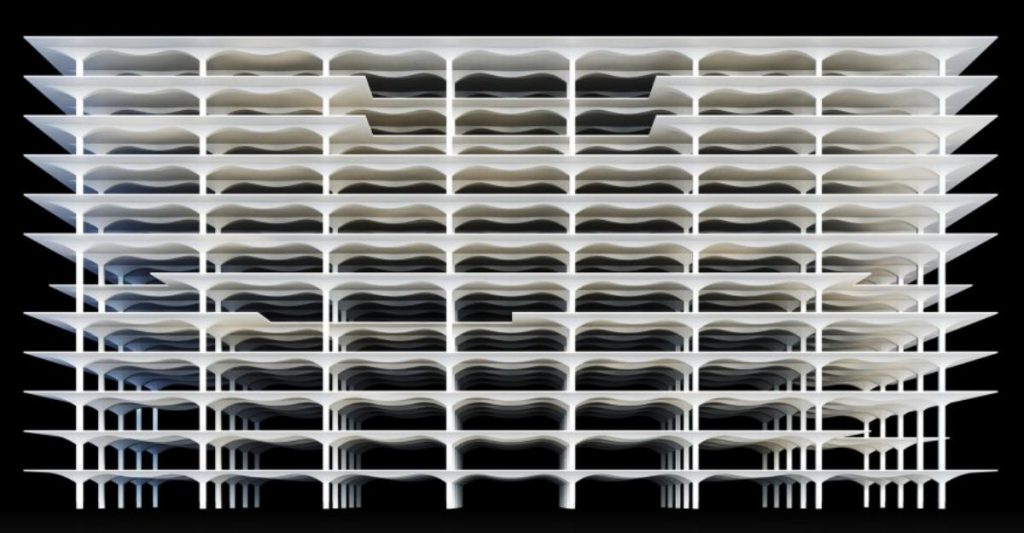

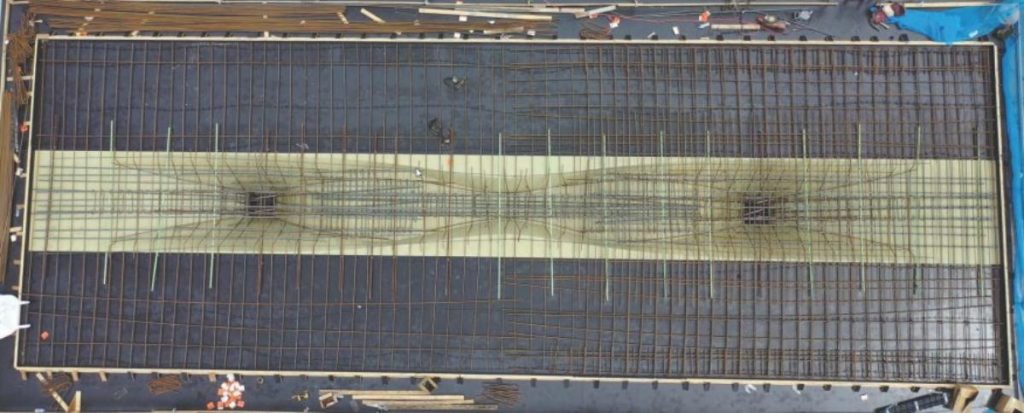

Durante la realización de la Bienal de Arquitectura de Chicago, en septiembre de 2019, los visitantes y expertos de distintas publicaciones del ramo destacaron la estructura de hormigón presentada por la prestigiosa oficina de arquitectura por Skidmore, Owings & Merrill (SMO). En esa ocasión, se trató de una losa de unos 21 metros de largo por 4 metros de ancho, colocada sobre una viga banda, la que se alzaba del suelo por dos columnas.

Si bien la estructura en sí no era impresionante –salvo por la forma ondulada de la viga banda– lo cierto es que la losa de hormigón exhibida en la actividad, aseguran desde SMO, es capaz de reducir la huella de carbono secuestrada en un edificio, gracias a los distintos procesos tecnológicos involucrados en su fabricación. De esta forma, nació el proyecto “Losa Stereoform”.

“Buscábamos una solución estructural que nos permitiera reducir la cantidad de material utilizado y, de esta forma, minimizar la huella de carbono que se haya secuestrada en el elemento”, comentó a la revista Architetc Magazine Scott Duncan, socio diseñador en SOM. “Queríamos que se pudiera implementar a escala real, que fuese de fácil construcción y que no fuese más costoso que un sistema convencional”, agregó.

Buscando reducir la huella de carbono de las ciudades

De acuerdo a un estudio realizado por SOM, entre un 40% y un 60% de la huella de carbono de un edificio resulta del desarrollo de una losa común de hormigón. En efecto, comentó Soctt Duncan, una estructura típica de hormigón armado incorpora placas de losas cuyos espesores van de los 25 a los 30 centímetros y si bien su fabricación en simple, requieren de más hormigón y acero para barras de refuerzo que otras configuraciones de losas.

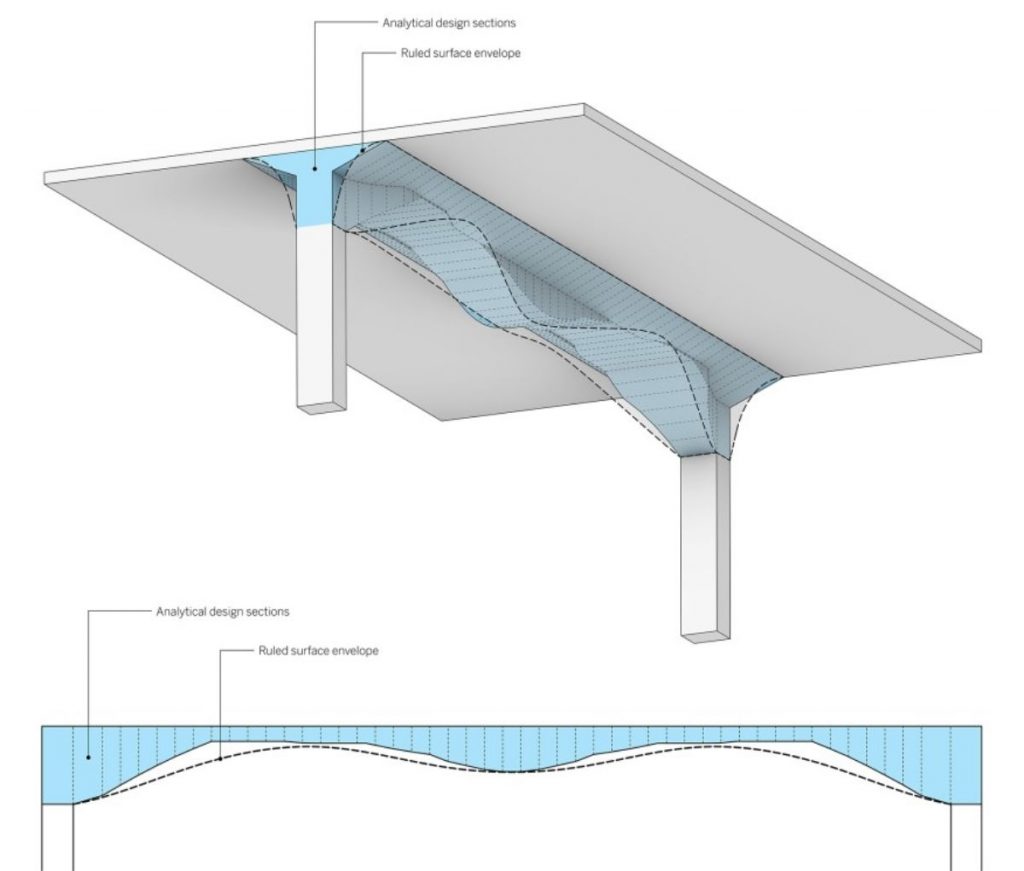

El arquitecto explicó que el sistema “Losa Stereoform” posee 15 centímetros de espesor y se apoya sobre una “viga banda inteligente”, cuya forma cónica, lograda y optmizada bajo diseño computacional, transfiere de manera eficiente las cargas a columnas espaciadas cada 13 metros, para un plano de planta con bahía de nueve metros. “Podemos abarcar vanos más largos que una placa plana convencional, lo que significa menos columnas y menos hormigón en las fundaciones de un edificio”, explicó Duncan.

En la nota de prensa que SOM presentó para el lanzamiento del sistema “Losa Stereoform”, la forma destacó que “con esta técnica de fabricación sostenible del encofrado para el hormigón, utilizando robotica avanzada, la cantidad de material utilizado y el residuo generado se se minimizan, con una estructura que usa un 20% menos de hormigón que un sistema convencional, resultando en una disminución de un 20% de la huella de carbono”.

La realización de este proyecto involucró el trabajo de un equipo interdisciplinario en el que participaron las firmas McHugh Construction, Sterling Bay, Odico Construction Robotics (Dinamarca) y Autodesk.

Fabricando el sistema “Losa Stereoform”

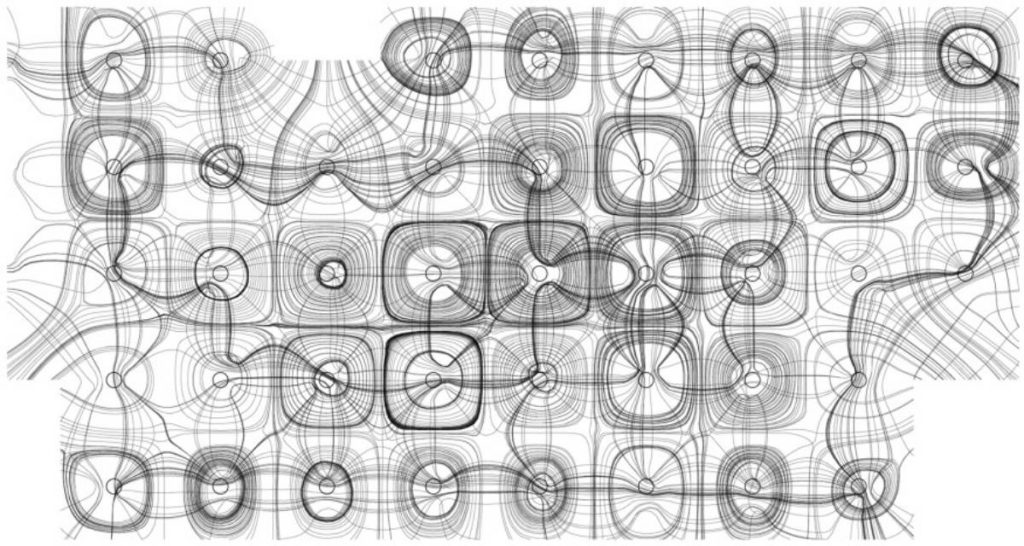

Si bien el diseño del sistema “Losa Stereoform” estuvo a cargo de SOM, fue la firma danesa Odico la encargada de fabricar el moldaje para el hormigón de la estructura. Para ello, se utilizaron robots que se programaron para el corte en caliente de alambres y así crear el encofrado, que es de poliestireno expandido (EPS).

De acuerdo a declaraciones de Asbjørn Søndergaard, jefe de la oficina de tecnología de Odico, a Architect Magazine, esta técnica “es mucho más rápida que el fresado, aunque limita la forma a ‘superficies reglamentadas’, las que deben definirse de acuerdo a la línea recta del cable a cortarse”. Asimismo, agregó que si bien el EPS es de un producto petroquímico plástico, la fabricación del moldaje utiliza “menos energía que fabricar un moldaje de madera y se puede reciclar y reutilizar, casi en un 100%”.

La integración de distintos actores en la creación de esta estructura sostenible de hormigón, es fundamental para conseguir un “impacto significativo en la forma en que trabajamos, cuando hablamos de construcción a gran escala”, explicó Scott Duncan y agregó que “el diseño del sistema ‘Losa Stereoform’ expresa una distribución del material más inteligente, evocadora de las formas de la naturaleza. Aplicada al ambiente constructivo completo de un edificio, esta tecnología puede pavimentar el camino a una construcción más innovadora y sostenible, de la mano de una arquitectura más expresiva”, sostuvo.