Presentada en el curso de la vigésimosexta edición de la tradicional regata de canoas realizada en Alemania, la embarcación reveló todas las posibilidades que alcanza el hormigón cuando se utiliza esta interesante metodología constructiva en la que se amalgaman la impresión en 3D, el uso de algoritmos de optimización para el material y hormigón reforzados con fibras, y de la que te contamos más en este artículo.

Tanto en Estados Unidos como en Europa, las escuelas de ingeniería participan en una interesante competencia náutica cuyo objetivo es probar la viabilidad de sus embarcaciones –en este caso, canoas– el diseño de estas y ver cómo se comporta el material del que están fabricadas. Esto, que quizás puede ser una actividad más dentro de las muchas que realizan las casas de estudios, cobra un significado totalmente distinto cuando las canoas en la que participan los estudiantes, son de hormigón.

La gracia en estas competencias es que la canoa tiene que flotar –lógico– incluso cuando si estas se parten en dos en el fragor de la competencia. Bajo ese prisma, los participantes pueden demostrar desarrollos realmente innovadores desde el punto de vista de la tecnología del hormigón, el diseño o, como en el caso de SkelETHon, toda una revolución en el ámbito del moldaje.

El trabajo en este molde fue desarrollado en conjunto por las entidades ETH Zurich, el Digital Building Technologies (DBT) –que proveyó el diseño computacional y la experiencia en fabricación digital– y el PCBM Group, que estuvo a cargo del desarrollo de las mezclas y procesos del hormigón utilizado en la construcción de la canoa.

La presentación en sociedad de esta particular canoa de hormigón se realizó en la edición número 26 de la tradicional regata que se lleva a cabo en la ciudad de Colonia, en Alemania. Ahí, los estudiantes del ETH Zurich que participaron recibieron el premio a la mejor innovación por el uso de SkelETHon en la embarcación.

¿Qué características hacen especial a este moldaje y que permitió su reconocimiento? De acuerdo al DBT, se trata de un “molde submilimétrico de plástico reciclado transparente, el que se fabricó con tecnología de impresión en 3D, utilizando la metodología de Modelado de Sedimentación Fusionada (FDM, en sus siglas en inglés)”. De esta manera, se logró fabricar un molde de 4 metros de largo cuyo peso es sólo de 4 kilogramos.

Una nueva aplicación del hormigón en 3D

Para la construcción de la piel de la canoa, se utilizaron dos partidas de hormigón, lo que añade otra de las características especiales de SkelETHon. Primero, el molde de plástico fue cubierto por una capa ultra delgada de hormigón reforzado con fibras de acero, la que también se fabricó con tecnología de impresión en 3D y además, se aplicaron algoritmos de optimización de recursos, los que permitieron que se utilizara menos material del que tradicionalmente se destina para la fabricación de una canoa con una “piel de hormigón”.

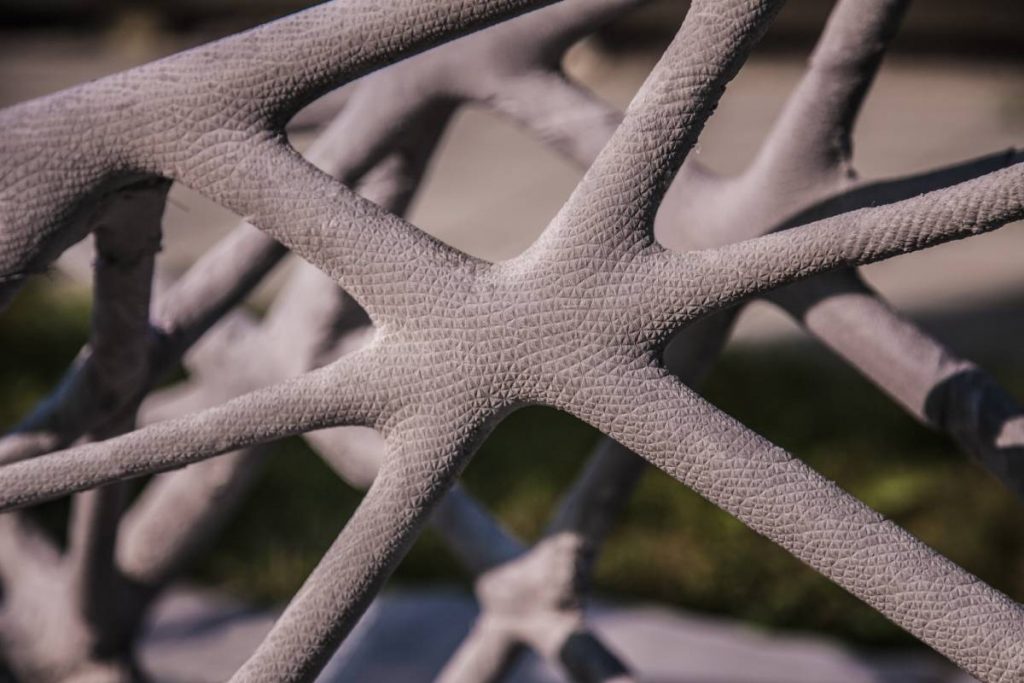

Mezclando la tecnología de impresión en 3D para fabricar tanto el moldaje de plástico como su recubierta de hormigón ultra delgado, los creadores de la canoa de SkelETHon pudieron construir un verdadero esqueleto de hormigón con “huesos” tan delgados como de 15 milímetros de diámetro. Asimismo, la superficie de este “esqueleto de hormigón” se fabricó con relieves –el más pequeño, de medio milímetro– para lograr mejor adherencia de la piel de hormigón que daría la forma final a la canoa.

Junto con ello, el uso de algoritmos de optimización permitió, además de la reducción de material, que éste se redistribuyera por todo el moldaje de plástico emulando a una estructura del tipo “esqueleto”, lo que permitió que mantuviera su rigidez estructural en todo momento. Asimismo, esto ayudó a evitar fracturas en las uniones.

Finalmente, la cubierta de la canoa fue fabricada con una capa de hormigón de dos a tres milímetros de espesor, cuya característica es ser a prueba de agua. De esta forma, la canoa, cuyo peso total fue de 114 kilogramos, estuvo lista para participar en la competencia y gracias a todas esas innovaciones en su fabricación, se quedó con el primer lugar en la categoría de diseño. “Sin la tecnología de impresión en 3D y sus beneficios, esta canoa no hubiese sido posible”, comentaron desde el DBT.