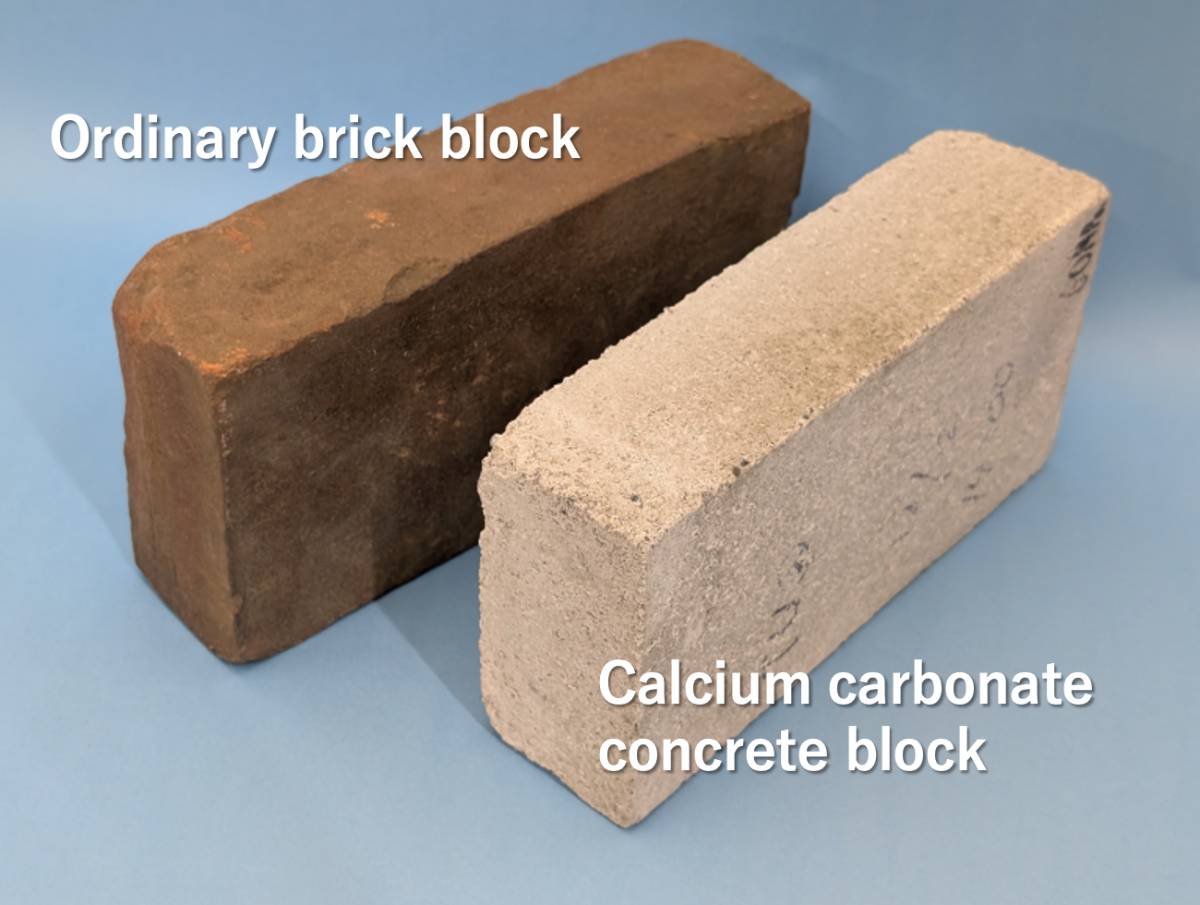

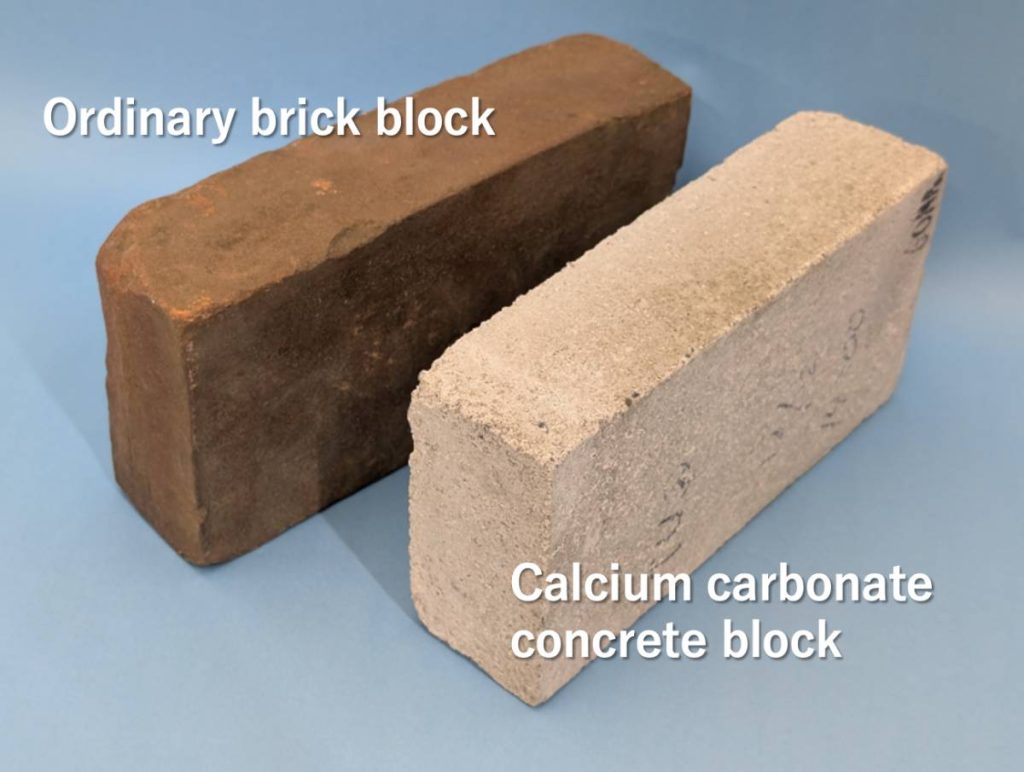

Estos elementos, que se crearon con el denominado “hormigón de carbonato de calcio” que está desarrollando un equipo liderado por académicos de la Universidad de Tokio, incorpora aspectos de la economía circular y la captura de CO2 para su producción. De acuerdo con los primeros análisis, los ladrillos permitirían la construcción de pequeñas viviendas y caminos peatonales.

Los avances en el desarrollo de nuevas fórmulas que permitan al hormigón transitan por varias direcciones, las que van desde utilizar bacterias que permitan al material repararse a sí mismo, hasta incorporar en el diseño de mezcla materiales que mejoren la capacidad de secuestro de CO2 que es inherente del hormigón, incrementando cualidades como su durabilidad y, de paso, transformando al hormigón en una materialidad constructiva más “verde”.

En esa línea, el año 2021 Ippei Murayama y Takafumi Noguchi, académicos de la Universidad de Tokio, presentaban una nueva “receta” para el hormigón que contempla el uso de material reciclado de demoliciones -residuos sólidos de hormigón- y la incorporación de CO2 capturado directamente desde los grandes extractores de aire presentes en el sector industrial. Este nuevo material se denominó “hormigón de carbonato calcio”.

El desarrollo de este nuevo tipo de hormigón representó un nuevo avance hacia la carbono neutralidad y la sostenibilidad del material. Por una parte, incorpora elementos de economía circular en su producción al disponer del material proveniente de demoliciones y, por otro lado, incorpora tecnología de captura de CO2. Asimismo, según informaban en ese entonces los profesores japoneses, los primeros ensayos de este nuevo hormigón, si bien demostraban resistencias a la compresión bajas (8,6 MPa), podían ser útiles para construcciones menores, mientras continuaba el desarrollo del proyecto.

Así, a comienzos de agosto de 2024, los académicos informaron en un comunicado la creación de ladrillos fabricados con este nuevo tipo de hormigón. Este elemento permitiría, de acuerdo con los investigadores, la construcción de casas y otras edificaciones menores, lo que supone un avance en el desarrollo del “hormigón de carbonato de calcio”,

Nuevos métodos para mejorar al “hormigón de carbonato de calcio”

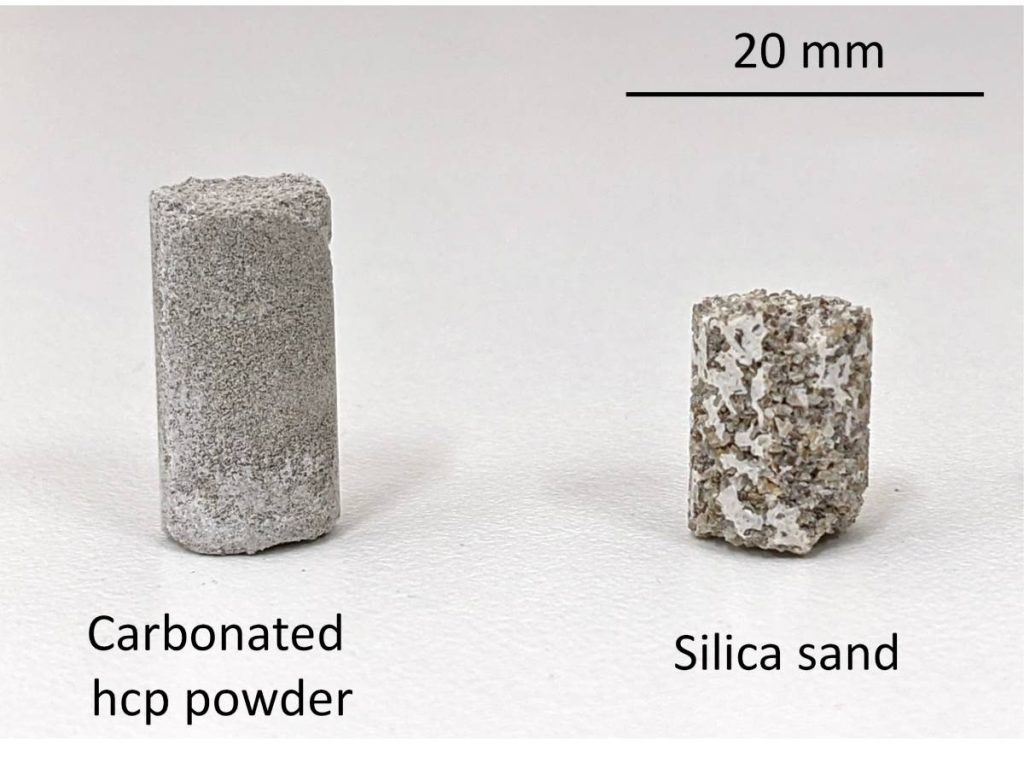

Para fabricar estos particulares ladrillos de hormigón, se utilizó el residuo de demolición de una vieja escuela y CO2 que se capturó directamente del aire. Según informaron desde la casa de estudios, el proceso implicó triturar el hormigón antiguo hasta transformarlo en un polvo, hacerlo reaccionar con el CO2 capturado y luego, presurizarlo por capas en un molde para finalmente calentarlo y formar el nuevo ladrillo.

El proceso de fabricación de estos ladrillos de “hormigón de carbonato de calcio” demoró alrededor de tres meses. Esto, debido a que la carbonatación -es decir, la cualidad que posee el hormigón para absorber CO2 del medio- es un proceso lento que ocurre cuando compuestos del material, como la portlandita, reacciona con el CO2 de el aire para formar moléculas de carbonato de calcio.

La universidad informó también que los investigadores realizaron una versión acelerada de este proceso para así, recrear el mismo tipo de hormigón que se podría encontrar en edificaciones antiguas. Esto, explican, se hizo para probar que se pueden fabricar ladrillos con este nuevo tipo de material utilizando hormigón de edificaciones muy antiguas.

Para solucionar los problemas de resistencia a la compresión que presentó este nuevo hormigón en su desarrollo inicial, los investigadores presurizaron este polvo de hormigón reciclado ya carbonatado con una solución de bicarbonato de calcio y se dejó secar. Al contrario de las primeras versiones de este nuevo hormigón, que consistía sólo en calentar el mismo polvo de hormigón carbonatado, para este nuevo desarrollo, además de aplicar calor al material, el equipo compactó en moldes al nuevo hormigón utilizando técnicas de baja presión, lo que provocó una mejora en la resistencia de los ladrillos.

Desarrollo continuo para crear un ecosistema constructivo sostenible

Para el equipo liderado por los profesores Murayama y Noguchi, la mejora de este sistema -al que denominaron como “Sistema de circulación de carbonato de calcio para la construcción” o C4S- permitiría, en un futuro no muy lejano, que al menos la industria de la construcción en Japón incorpore más elementos de circularidad en su ecosistema, especialmente en lo que se refiere a las calizas, por ejemplo, para la producción del cemento, materia prima escasa en la isla.

“Intentamos desarrollar sistemas que puedan contribuir a una economía circular y a la carbono neutralidad. En Japón, la actual demanda por materiales para la construcción es menor que en el pasado, por lo que es un buen tiempo para desarrollar nuevas alternativas para el sector, al mismo tiempo que se mejora nuestra comprensión de este vital material a través de nuestra investigación”, comentó el profesor Maruyama.

En esa misma línea, el académico aseguró que, con esta nueva técnica, es posible fabricar ladrillos de “hormigón de carbonato de calcio” lo suficientemente resistentes “para construir casas y pavimentos. En teoría, estos ladrillos pueden utilizarse de manera semipermanente a través de repetir el proceso de trituración y refabricación, proceso que requiere de un consumo de energía relativamente bajo. En ese sentido, el hormigón de edificios antiguos puede considerarse como una suerte de ‘mina urbana’ para crear nuevas edificaciones”.

El académico comentó que la otra fase del proyecto C4S es construir una casa de dos pisos para el año 2030, utilizando el “hormigón de carbonato de calcio”. En esa línea, agregó que “en los próximos años, también planeamos trasladarnos a una planta piloto, donde podamos mejorar la eficiencia de la producción y la aplicación industrial de nuestro hormigón, además de trabajar en la creación de elementos constructivos más grandes, a medida que avanzamos hacia la viabilidad comercial de este nuevo material”.