Un equipo de la Universidad Tecnológica Nanyang (NTU) en Singapur, creó un nuevo método para el desarrollo de hormigón impreso 3D que involucra la inyección de dióxido de carbono y vapor en su matriz, lo que además de convertir al hormigón en un material más sostenible, también mejora sus propiedades mecánicas.

En la actualidad, la tecnología de impresión 3D aplicada a la construcción con hormigón ya comienza a vislumbrarse como una alternativa más para el desarrollo de proyectos de diversa índole. Ya sea como data centers, edificios públicos, viviendas e incluso, instalaciones para industrias de servicios sanitarios o eléctricos, las posibilidades que ofrece esta tecnología parecen estar limitadas sólo a lo que, en este caso, el mandante demande.

Gracias a los distintos proyectos realizados con esta tecnología, las cualidades de la construcción con hormigón impreso 3D se encuentran bien documentadas: mayor productividad, menores cantidades de residuos, aplicación de nuevos diseños de mezclas que incorporan, por ejemplo, el uso de fibras, entre otros. Esto da cuenta de cómo la evolución de la construcción con el material sigue evolucionando a medida que se utiliza en diversos proyectos.

Y si bien el uso de aditivos permite que la “tinta” -es decir, el hormigón impreso 3D- sea más sostenible, aún se avanza en el desarrollo de un material que tenga tintes más “verdes”, por ejemplo, que permita la captura y almacenamiento de CO2 en su matriz.

Precisamente, en esa línea va el nuevo desarrollo para el hormigón impreso 3D que presentaron hace unos días investigadores de la Universidad Tecnológica Nanyang (NTU, en sus siglas en inglés), en Singapur, el que, aseguran, significa un avance mayor en la reducción de emisiones por parte de la industria de la construcción.

Desarrollando un nuevo hormigón impreso 3D

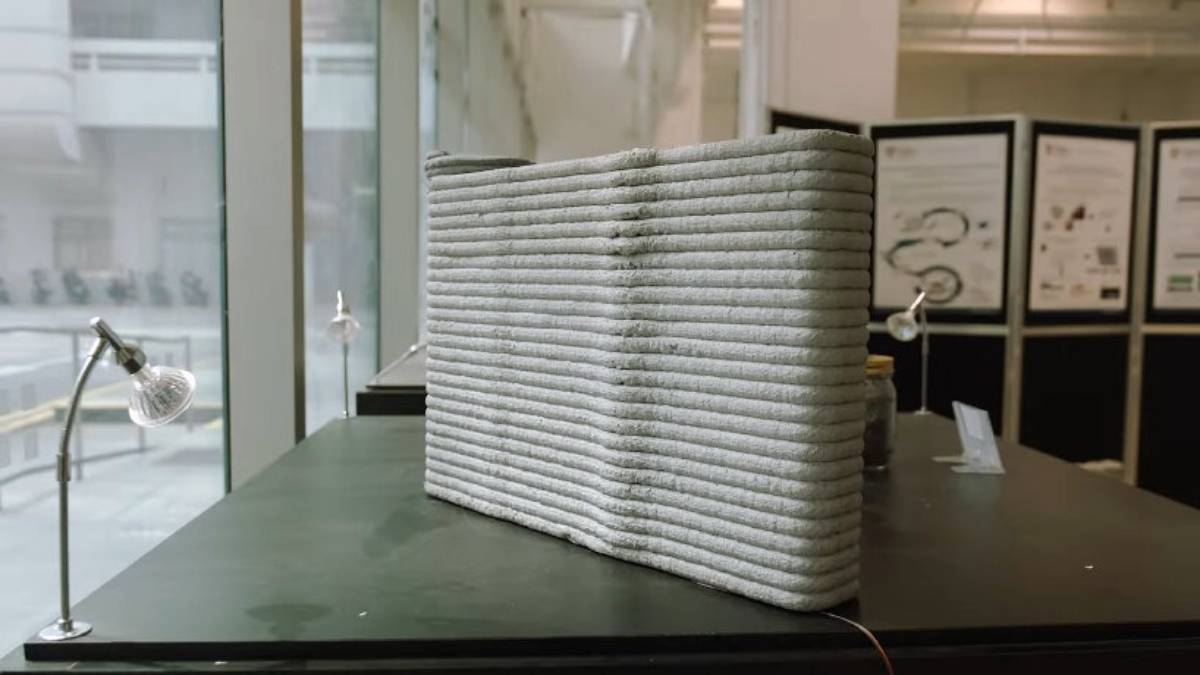

El nuevo método de impresión de hormigón 3D que los académicos del NTU desarrollaron consiste en la inyección vapor y CO2 en el proceso mismo de impresión. Estos elementos, explican en un comunicado de prensa, se capturan como subproductos industriales y se incorporan directamente en la mezcla del hormigón que, a su vez, los almacena en las estructuras y elementos que se fabriquen con el material.

De acuerdo con el equipo de investigación de la NTU, este nuevo método también mejora las propiedades mecánicas del hormigón impreso 3D, ofreciendo una mayor resistencia al compararlo con un hormigón impreso 3D convencional.

“Nuestro nuevo desarrollo para la tecnología de impresión de hormigón 3D ofrece una alternativa para la reducción de emisiones de carbono que no sólo mejora las propiedades mecánicas, también, contribuye a reducir el impacto medioambiental del sector. Demuestra la posibilidad de utilizar el CO2 que producen las centrales eléctricas u otras industrias para el hormigón impreso 3D”, comentó Tan Ming Jen, profesor de la Escuela de Ingeniería Aeroespacial y Mecánica y del Centro para la Impresión 3D de Singapur del NTU, quien lidera esta investigación.

Para el equipo que desarrolló este nuevo método de captura de CO2 a través del hormigón impreso 3D, esta innovación representa una “contribución innovadora para alcanzar los objetivos de desarrollo sostenible” que se plantea el sector, ayudando además a reducir la dependencia de procesos que consumen gran cantidad de energía.

Las mejoras del nuevo hormigón

En la investigación que lideró el profesor Tan Ming Jen, se lograron establecer interesantes datos respecto a las propiedades mecánicas de este nuevo hormigón impreso 3D que incorpora CO2 y vapor en su matriz.

Por ejemplo, en ensayos de laboratorio se descubrió que este nuevo hormigón evidenció una mejora de un 50% en su capacidad para imprimirse, lo que significa, de acuerdo con lo que informó el equipo en el comunicado de prensa, que este hormigón puede moldearse y, valga la redundancia, imprimirse de forma más eficiente.

Asimismo, las estructuras que se fabricaron en laboratorio mostraron una mejor resistencia y durabilidad. El hormigón impreso 3D bajo este método arrojó una resistencia a la compresión un 36,8% superior a un hormigón impreso 3D “tradicional”. En esa misma línea, el material desarrollado por el equipo del profesor Tan Ming Jen mostró una mejora comparada de un 45.3% a la flexión.

Junto con esos datos, este nuevo tipo de hormigón impreso 3D absorbió y capturó un 38% más de CO2 que el hormigón impreso 3D “convencional”, convirtiéndolo en un material más “verde” para la industria.

Si bien este nuevo método de hormigón impreso 3D aún se encuentra en desarrollo experimental, sus resultados en laboratorio dan cuenta del potencial que tiene el material para el sector. “Creemos que esta tecnología contribuirá al desarrollo de una industria de la construcción más sostenible”, aseveró Lim Sean Gip, candidato a Doctor en la NTU y uno de los autores de esta investigación.