Desarrollada por un equipo del Digital Building Technologies del prestigioso Instituto de Tecnología de Zurich (ETH Zurich), esta innovadora metodología constructiva optimiza los procesos de la impresión en 3D del hormigón y la cruza con moldajes de alta precisión, mejorando las prestaciones del material En este artículo, te contamos más de este nuevo desarrollo.

Uno de los grandes desafíos que debe abordar la industria del cemento y del hormigón es la reducción de sus emisiones. Diversos estudios establecen que entre el 5% al 8% de la huella de carbono, a nivel global, corresponde a lo que emite el sector, por lo que es imperativo desarrollar nuevas tecnologías que permitan mejorar la eficiencia de esta materialidad.

La importancia de obtener métodos más eficientes, tanto en la producción como en el desarrollo y uso de hormigón, está directamente relacionado con la mejora de las metodologías constructivas. Una de estas, la aplicación de hormigón en impresión en 3D, ha marcado pauta en lo que se refiere a nuevas metodologías de aplicación del material. Sin ir más lejos, a fines de 2019 se construyó la primera edificación fabricada de manera íntegra con este método (ver artículo AQUÍ), lo que prueba que, en términos de investigación y aplicación, el hormigón impreso en 3D está a la vanguardia.

El desarrollo de este ambiente digital también ha evolucionado, de la mano de la impresión en 3D del hormigón. Hoy en día, los algoritmos de optimización permiten que la velocidad de extrusión del material sea mayor y, por lo mismo, se utilice menos hormigón para los proyectos en los que se utilicen. Con esto, se optimiza el diseño digital de un proyecto y la cantidad de hormigón a utilizar, lo que ciertamente es un paso adelante en el desarrollo de esta materialidad.

No obstante, académicos del Digital Building Technology del ETH Zurich observaron un problema: las tecnologías disponibles para la colocación del hormigón. De acuerdo a los investigadores, los sistemas de encofrado convencionales sólo permiten construir de acuerdo a formas geométricas predefinidas, sin posibilidad de personalizar diseños ni optimizar el uso del material. Bajo esta premisa, es que nace “Fast Complexity”.

Lo mejor de lo digital con lo mejor de lo “tradicional”

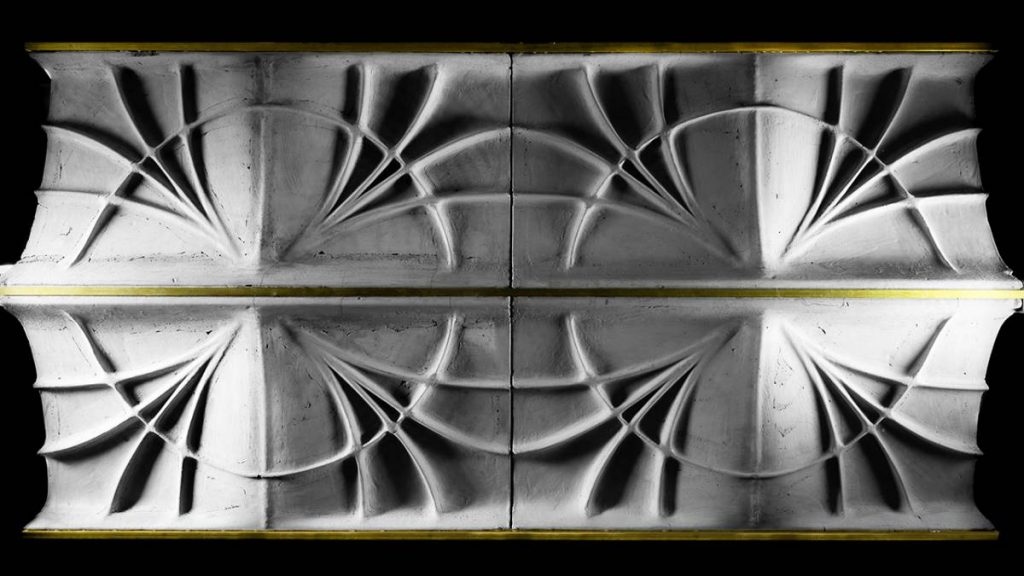

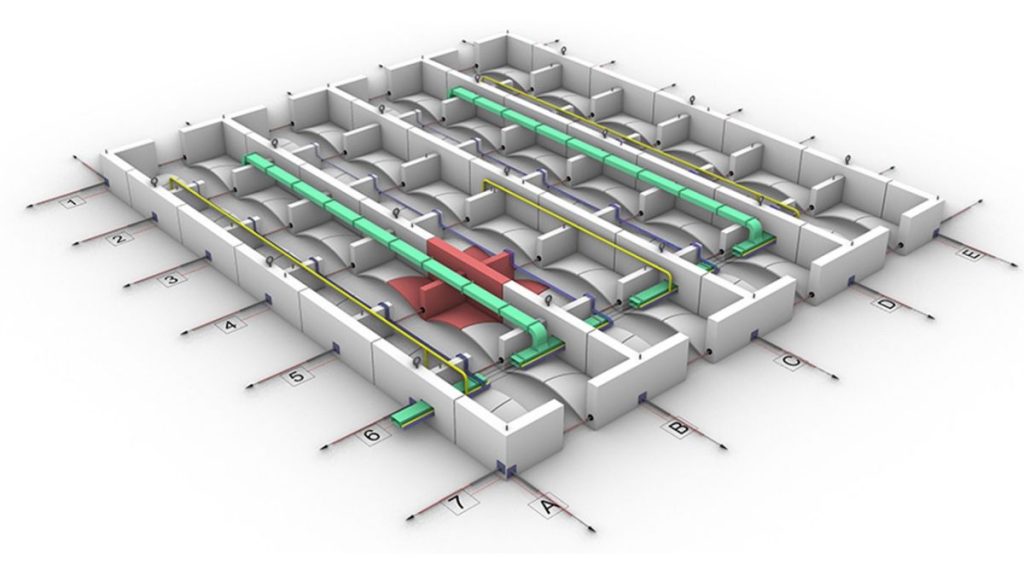

Los investigadores del ETH Zurich desarrollaron un sistema que “combina la velocidad de fabricación del hormigón impreso en 3D y la precisión geométrica de un moldaje reutilizable, también impreso con tecnología 3D”, de acuerdo al comunicado en el que anunciaron esta nueva metodología constructiva con hormigón. Para demostrarlo, se utilizó una losa estructural experimental postensada altamente optimizada.

“Nuestro material puede controlarse de manera digital y podemos crear desde una mezcla fluida de hormigón hasta un hormigón de fraguado rápido. En este camino, podemos tener una transición sin problemas entre el vertido y la impresión en 3D”, comentó para el sitio Dezeen Ana Anton, investigadora del Digital Building Techonologies del ETH Zurich e integrantes del equipo que desarrolló este proyecto.

En ese sentido, el equipo detalló que trabajaron “en un innovador proceso que nos permite, de manera dinámica, controlar la velocidad de ajuste del hormigón impreso en 3D. Este control digital sobre las propiedades del material significa que podemos extruir un hormigón fluido que emula de manera perfecta la compleja superficie del moldaje y un hormigón de fragüe rápido, que no necesita moldajes adicionales para la estructura superior”.

“Tanto la geometría de la losa como la ruta de deposición están optimizadas para utilizar sólo el material necesario”, explicó Ana Anton al portal de arquitectura y añadió que con métodos más tradicionales, “este tipo de geometrías resultarían demasiado caras de fabricar”. Asimismo, agregó que “esa reducción es específica para un proyecto y depende de la evaluación estructural pero, si la comparamos con una losa más robusta, tenemos un montón de espacio para ahorrar material”.

Estéticas optimizadas

La losa experimental que construyeron los investigadores del Digital Building Technologies, consideró el uso de “aglomerante y hormigón impreso en 3D, de manera selectiva: se utilizó la técnica óptima para la característica apropiada del proyecto”, explicó Ana Anton.

La académica agregó que “la inyección de aglutinante es excelente para la producción de superficies aparentemente precisas de alta resolución. El hormigón impreso en 3D, en cambio, puede entregar una deposición más dura y no tan precisa pero más rápida cuando hablamos de características estructurales secundarias”.

Por ello, el método “Fast Complexity” permite, de acuerdo al equipo investigador, “la implementación de nuevas y radicales estéticas a las losas, con prestaciones funcionales en ambas caras. Además, este método involucra menos procesos de fabricación digital y en términos de costo, es mucho más eficiente en comparación a otras técnicas modernas para fabricar losas personalizadas”.

“Basados en estas consideraciones –añadieron– este método permite facilitar un repertorio más diverso de soluciones para el diseño, contextualizadas en edificaciones reales”. Algo similar planteó la académica: “esperamos que en un futuro cercano, los componentes estructurales y no estructurales de una construcción se puedan crear directamente con este método, lo que nos permitiría ahorros significativos en lo que respecta a material y diseños mucho más optimizados”.