Un equipo de la Universidad de Michigan presentó un nuevo método para construir elementos con hormigón impreso 3D, el que mixtura elementos del diseño computacional y la tecnología de impresión 3D para optimizar la construcción. Según los cálculos de los investigadores, se puede reducir hasta en un 72% el peso de un elemento sin afectar su resistencia.

La tecnología de hormigón impreso 3D muestra significativos avances, tanto en el área de la construcción misma -elementos y proyectos cada vez más grandes- como también, en la composición del material y el desarrollo de los equipos, que cada vez amplían su tamaño para fabricar elementos de mayor envergadura. Junto con esto, las ventajas que el hormigón impreso 3D presenta desde los inicios de su desarrollo, como el bajo nivel de residuo en obra, lo hacen cada vez una tecnología más deseable para futuros proyectos.

Para aprovechar de mejor manera esta tecnología, una de sus principales herramientas es el diseño digital de los elementos para así, aprovechar de mejor manera el movimiento del brazo robótico que extruye el material y, al mismo tiempo, optimizar las formas que tendrá el futuro objeto de hormigón impreso 3D. Si bien esta es lo que más utilizada, existen ciertas limitaciones, especialmente en las formas geométricas de los elementos de hormigón, los que en su mayoría son muros ortogonales.

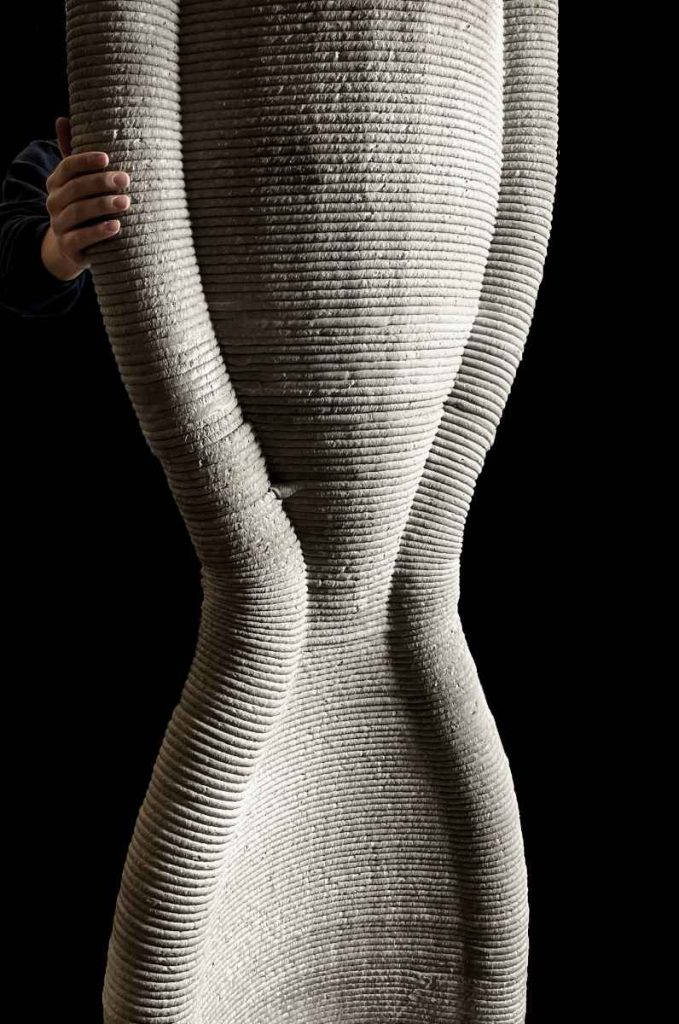

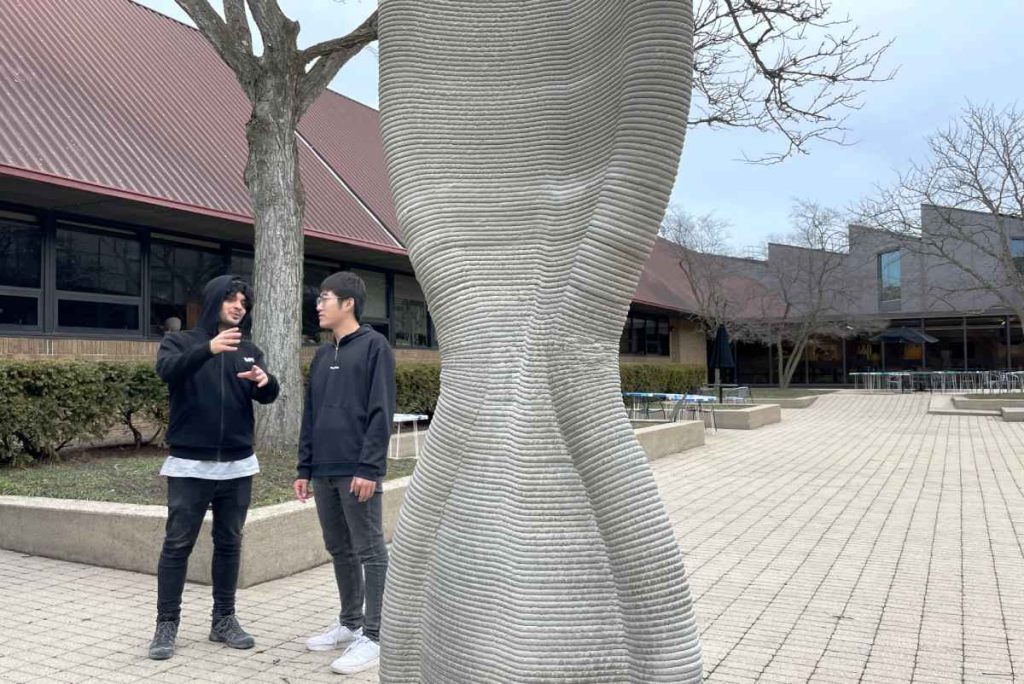

Por esta razón, Mania Aghaei Meibodi (arquitecta y académica del Taubman College of Architecture de la Universidad de Michigan, además de directora del laboratorio DART) junto con Alireza Bayramvand y Yuxin Lin, investigadores del DART (laboratorio de arquitectura y diseño de la misma casa de estudios), desarrollaron una nueva metodología para el hormigón impreso 3D, una que reduce drásticamente el peso de un elemento en comparación con uno fabricado con metodología tradicional, sin perder resistencia. Este nuevo método recibió el nombre de “Shell Wall” o “Muro de cáscara”.

Buscando formas no convencionales y optimizadas

¿En qué aspectos se optimizó el proceso de construcción con hormigón impreso 3D con la nueva metodología? En primer lugar, en los elementos que, como se menciona antes, poseen limitaciones geométricas. “Estas llevan a un alto consumo de hormigón y limita su aplicación para formas livianas que conlleven figuras intrincadas como formas tubulares angulares y ramificadas, salientes, voladizos en capa y secciones de filamentos o variaciones en los ángulos”, dijo la profesora Meibodi.

En un segundo término, la nueva metodología cambia la forma en que se extruye el material. Usualmente, cada capa del hormigón impreso 3D se deposita de forma horizontal una sobre otra. Luego, la boquilla que coloca el material se alza para pasar a la siguiente. En este proceso, se utiliza una trayectoria que es paralela al suelo o que va junto a un único plano.

En la nueva metodología, se demuestra que la combinación entre el diseño computacional y la tecnología de impresión 3D pueden llevar a la optimización en la tipología del proyecto. Gracias a esto, es posible generar una distribución más eficiente del material basándose en criterios de desempeño como, por ejemplo, resistencia o peso, para un soporte dado.

Generando metodologías más eficientes para los futuros desafíos

Para testear esta nueva metodología propuesta, el equipo creó un modelo computacional que sinergiza la deposición no plana y variable basada en la forma y características geométricas de piezas optimizadas de una topología. Esto permite el uso eficiente del material colocándolo en el lugar preciso donde se necesita, en este caso, para propósitos estructurales.

“De esta forma -dijo la arquitecta- se elimina la sobreconstrucción innecesaria con cantidades de material en exceso. Asimismo, todos estos factores combinados significan que podemos construir estructuras mejores, amigables con el medioambiente y con eficiencia de costos”. De acuerdo con los primeros resultados, el método de “Muro de cáscara” reduciría en un 72% el peso de un elemento si se compara con otro del mismo tamaño, fabricado en metodología tradicional.

Según los investigadores del DART, trabajos anteriores exploraron formas no lineales para la impresión 3D, pero utilizando materiales basados en polímeros. Cuando se habla de hormigón, sin embargo, se le da menos espacio. Sin embargo, aseguran, con este trabajo, buscan aumentar el interés para el desarrollo de esta tecnología, especialmente en tiempos de déficit de viviendas y la creciente urbanización de los territorios, la que demanda la construcción de más infraestructura, eficiente y a costos eficientes. Con esta nueva metodología, aseguran, esa meta se ve más cerca.