La velocidad con la que se mueven los proyectos distintos, los cada vez más exigentes parámetros de seguridad, los procesos controlados y sanitizados –en especial, con la actual situación sanitaria que afecta a Chile y el mundo, constituyen un escenario ideal para que los prefabricados se masifiquen en el desarrollo de la minería. Sin embargo, su utilización en grandes proyectos aún se circunscribe a aspectos puntuales. ¿Por qué sucede esto? ¿Qué ventajas comparativas reales entregan los prefabricados al desarrollo minero? Acá, actores del sector dan luz ante estas interrogantes.

El desarrollo de grandes proyectos en las distintas áreas productivas del país requiere, necesariamente, de materialidades y tecnologías constructivas que puedan asegurar que dichos desarrollos puedan ejecutarse dentro de los plazos establecidos, con todos los beneficios que eso conlleva, y asimismo, que dichas estructuras, gracias a la resistencia de los materiales utilizados para su construcción, pasen la prueba del tiempo y aseguren su funcionalidad de manera continua.

En esa línea, las obras desarrolladas para la industria de la minería –particularmente, del cobre– poseen un especial enfoque. No es sólo que, por las características de los proyectos, estas exijan estándares de calidad que son claramente superiores al de otras áreas. También, su incidencia en el desarrollo del país es tal que cualquier retraso que presente un proyecto en esta área, afecta de manera directa a la producción y por ende, al crecimiento del país. De ahí que los plazos de los proyectos sean ajustados, ya que cualquier interferencia en la producción del mineral afecta a la economía a nivel país.

Gracias a los avances tecnológicos que la industria del hormigón ha venido desarrollando en los últimos años, tanto en métodos constructivos como en la tecnología misma del material, es que el hormigón se exhibe como una alternativa más que viable a la hora de responder a las condiciones y requerimientos que exige la industria de la minería.

Sin embargo, y he aquí lo llamativo, la inclusión de prefabricados de hormigón en este tipo de proyectos parece estar destinada a elementos menores, cosa que ha ido cambiando con los años, aunque su masificación sigue estando al debe. Por esta razón, en Hormigón al Día conversamos con distintos prefabricadores quienes, de acuerdo a su experiencia, compartieron impresiones respecto a cómo integrar esta metodología constructiva y los beneficios que brindaría al sector minero.

Promoviendo la industrialización

Uno de los puntos en los que coinciden los distintos prefabricadores es que, primero, se debe contar con experiencia previa para conocer de primera mano cómo se desarrollan los proyectos mineros, cuáles son sus exigencias y requerimientos y desde ese punto, entregar respuestas adecuadas desde el mundo del prefabricado de hormigón.

Claudia Cid Perley, gerente de proyectos mineros de Tensacon S.A., es clara en ese aspecto. “Es bien sabido que la utilización del prefabricado de hormigón en la gran minería puede traer consigo importantes beneficios en la ejecución de un proyecto”, comenta.

Entre estos beneficios, la profesional de Tensacon S.A. destaca que “gracias a la versatilidad del hormigón se pueden ofrecer soluciones a la medida, pudiendo fabricar desde piezas muy simples hasta a aquellas que requieren el desarrollo de una ingeniería sofisticada. Esta ingeniería siempre debe apuntar a disminuir los hormigones en sitio y si el mandante lo requiere, eliminarlo de manera completa”.

Cid detalla que con ello, se pueden generar externalidades positivas para proyectos de estas características, como por ejemplo, “un importante ahorro en costos de mano de obra, ya que la dotación necesaria para la ejecución del proyecto será significativamente menor, ahorros en hotelería, menor riesgo de accidentes, entre otros factores”.

Asimismo, destaca que “por el hecho de ejecutar los elementos en condiciones mucho más controladas que en una obra en sitio, se obtiene como resultado un hormigón de mayor confiabilidad, mejores resistencias y tolerancias de fabricación según PCI, características que resultan más difíciles de lograr en faenas mineras, ya sea por las condiciones climáticas, geográficas, escasez de áridos de buena calidad, entre otros”.

Pese a estas ventajas, uno de los primeros escollos que el prefabricado de hormigón debe enfrentar y al que debe responder son las necesidades puntuales que requieren los proyectos mineros. Por ejemplo, en la experiencia de Preansa Chile, la ausencia de “elementos estándar” forma parte de las complejidades a la hora de aborda, desde el mundo del prefabricado, un desarrollo minero.

“Son proyectos más bien de infraestructura grande, industrial, de grandes volúmenes de hormigón, para hacer plantas de proceso: procesos de molienda y después, procesos químicos mineralógicos para la extracción de los minerales”, comenta Ernesto Villalobos, gerente general de Preansa Chile

En esa misma línea, Villalobos que explica que al tener estas características, los proyectos en minería “no están gobernados, quizás, por la obra civil sino que están gobernados por la ingeniería mecánica y química, es un proceso mecánico-químico y metalúrgico. Entonces, por eso lo que se requiere en los proyectos mineros no es algo de lo que nosotros veíamos dentro de un catálogo de soluciones para edificación con costaneras, vigas, columnas y un catálogo de vigas-puente que responden a las necesidades de la infraestructura común”.

Así, el crear una suerte de “catálogo” de piezas prefabricadas –vale decir, repetir una misma para utilizarse en varios proyectos, una de las características principales de la industrialización– tiene mayor complejidad porque, como menciona el gerente general de Preansa Chile, la cantidad de volumen de hormigón a utilizar es tal que deberían utilizarse para generar la repetición (e industrialización) y estandarización de elementos de gran tamaño. “Fundaciones, canaletas, losas, pisos, bóvedas, túneles, eso es todo el hormigón”, puntualiza Villalobos.

La creación de elementos industrializados beneficiaría de manera exponencial el desarrollo de un proyecto. “Por ejemplo: en obra, te dicen que la pieza 1 a la 50, estará montada entre los 60 y 90 días siguientes. La pieza 51 a la 100, va desde el día 90 hasta el día 120”. Entonces, eso te permite cuantificar la cantidad de moldaje, te permite cuantificar la cantidad de HH, te permite cuantificar la cantidad de hormigones diarios y te permite hacer una programación rítmica”, destaca Eduardo Zúñiga S., gerente técnico y proyectos especiales de Prefabricados de Hormigón Grau S.A..

Incorporación temprana del prefabricado

La prefabricación –y la industrialización de procesos– en las grandes obras mineras no pueden contemplarse sin que el mandante incorpore esta metodología en las primeras fases del diseño del proyecto. En ese aspecto, el mundo del prefabricado coincide en que, si bien se está brindando una apertura, aún falta que las oficinas de ingeniería acojan y trabajen con los prefabricadores en promover esta tecnología.

Precisamente, este tema resulta esencial. “En las obras mineras –explica Eduardo Muñoz, ingeniero de proyectos de Hormisur– se desarrolla todo un proceso de revisar un proyecto con su ingeniería básica, ingeniería conceptual y una vez que está completamente revisado el proyecto, comienza la fase de construcción, en las cual ya es muy difícil hacer cambios en el proyecto. Por lo tanto, en la medida que inicialmente no se proponga en la parte de ingeniería básica usar prefabricados, es muy difícil hacerlo después”.

En esa misma línea, la gerente de Proyectos – Minería de Tensacon S.A. aduce a que “falta hacer presencia en los departamentos de propuestas de constructoras y EPCM. Si los especialistas que elaboran las bases no conocen los beneficios del precast, después se vuelve casi imposible cambiar una ingeniería de obra en sitio por una prefabricada, a menos que el contratista tenga experiencia con prefabricados y abra la posibilidad”.

Por su parte, Eduardo Zúñiga cree que este trabajo se debe dar desde etapas anteriores: en la formación de futuros profesionales en los beneficios del prefabricado. “¿Por qué? Porque ellos se van a desempeñar en las distintas áreas, llámese constructoras, hormigoneras o empresas mineras y entonces, en los próximos 5 años, podrían cambiar la metodología original”.

Además, agrega el gerente técnico y proyectos especiales de Prefabricados de Hormigón Grau, si los prefabricadores se incorporasen en las etapas tempranas de la ingeniería básica de un proyecto, el cálculo del mismo se realizaría bajo el prisma del prefabricado y no con el método tradicional in situ.

“Cuando la ingeniería se hace desde el punto de vista tradicional, que está perfecto desde el punto de vista estructural porque cumple con toda la normativa pero, una vez que el proyecto está aprobado y validado y adjudicado, la verdad es que pasarlo a prefabricado, incluso cuando tiene muchos beneficios desde el punto de vista de calidad, seguridad, trazabilidad y montaje, donde los plazos en general se disminuyen entre un 20%, 25%, lo que puedes tú ganar en ese tiempo de recuperación probablemente se pierda en la modificación del proyecto”, explica.

Por lo mismo, Eduardo Muñoz cree que la masificación del prefabricado de hormigón en grandes proyectos mineros “es una convicción que tiene que transmitir el mandante a las oficinas de ingeniería y ellos tienen que tomar la determinación”. No obstante, asegura que “esa es una tendencia que ya está cambiando. Ya existe, en la minería, una convicción que el prefabricado es una solución adecuada”.

“Hay que buscar una sinergia entre todas las constructoras, entre todas las empresas de ingeniería y poder motivarlos”, destaca Eduardo Zúñiga. “Yo creo que hacer charlas, hacer cursos o mostrar experiencias de prefabricados a nivel mundial, de lo que está pasando, por ejemplo, en Japón, que son extraordinarios, que tienen sistemas de uniones, sistemas de elementos antisísmicos que se incorporan a los prefabricados, yo creo que en la medida que podamos normalizar y podamos trabajar en el mundo de los prefabricados, ese temor se va a ir erradicando”, asevera.

“Hoy en día, prefabricar una estructura, cualquiera sea su complejidad, es altamente viable”, subraya Claudia Cid y asegura que “una adecuada modularización requiere una ingeniería ejecutada por especialistas con experiencia, la cual, en conjunto con las ingeniería de moldes, herramientas gráficas, tecnología de conexiones, sellos, etc. se pueden obtener resultados mucho más satisfactorios que en obras ejecutadas en sitio”.

En ese sentido, para la gerente de proyectos de Tensacon S.A., el gran pero que impide ese paso es “la inercia. Al ser una tecnología nueva en el segmento, no todos se atreven a innovar, aún más cuando la bases técnicas ya traen incorporada una ingeniería de proyecto en sitio”.

Pese a ello, el gerente general de Preansa Chile muestra su optimismo respecto a la incorporación de esta tecnología constructiva en los grandes proyectos mineros. “Las grandes decisiones partieron por decir ‘bueno, todo lo que tenemos que construir en hormigón, industrialicémoslo’ y ahí se generó un proceso de aprendizaje. Dentro de éste hay cosas duras, que son difíciles, por supuesto, pero es un proceso de aprendizaje y un desarrollo en el que no hay que ceder, no hay que ceder al desafío”.

¿Seguridad? ¿Prefabricación in situ o transporte? Las ventajas del prefabricado

Los actores del mundo del prefabricado coinciden en que esta tecnología es capaz de solucionar varios inconvenientes asociados a las faenas que se desarrollan en los grandes proyectos mineros y que pueden responder a los estándares de calidad más exigentes que plantea el sector, a la hora de abordar el desarrollo de un proyecto.

Dentro de esos tópicos, lo que se refiere a seguridad ocupa un espacio central en el desarrollo minero. “La condición de resguardar la salud y bienestar del personal, empezaron a crecer exponencialmente en los años 2000, 2010, 2015”, detalla Ernesto Villalobos. Con ello, dice el gerente general de Preansa Chile, el prefabricado de hormigón tenía todas las potencialidades de transformarse en un gran aporte al rubro.

En esa misma línea, Eduardo Muñoz añade que, con la instauración del prefabricado, se pasa de tener “una cuadrilla tremenda de trabajadores, sean concreteros, enfierradores o en otras labores, a reducir este gran equipo a una cuadrilla pequeña de montaje. Entonces, para lo que es minería, donde la seguridad es lo primordial, esta es una tremenda ventaja”.

A la seguridad, se suman también otros elementos positivos que el sector del prefabricado es capaz de entregar al desarrollo minero. Uno de estos –relacionado con la seguridad– es extraer la faena constructiva de la obra en sí y desarrollar los elementos en una planta, ubicada en una ciudad próxima al proyecto o en un radio cercano al mismo.

Desde montar campamentos, traslado de mano de obra y otros, las faenas in situ representan un costo elevado para el mandante de este tipo de obras, explica Ernesto Villalobos. Más aún, porque los desarrollos mineros se están realizando en puntos ubicados a cuatro o 5 mil metros sobre el nivel del mar. En ese sentido, dice el gerente general de Preansa Chile, existen ejemplos actuales que demuestran este valor agregado que entrega el prefabricado al desarrollo minero. “El proyecto QB ya tomó la decisión de subir sus faenas debido a la contingencia sanitaria que vive el país y nuestra planta en Pozo Almonte está apta para seguir nutriendo al proyecto”, asegura.

En esa misma línea, Villalobos agrega que “esto es sumamente importante porque la obra puede continuar. En una fábrica, tienes unas posibilidades de control mucho más amplias: todas las reuniones son en videoconferencia ahora, todo lo que es el trabajo de control de la gente es mucho más fácil, el control de vectores es más sencillo, entre otros elementos”.

Al respecto, Claudia Cid agrega que “los reducidos tiempos de montaje confluyen en una importante disminución de costos de producción, minimización de riesgo de accidentes e importante mejora de los plazos”.

En la misma línea, el gerente técnico y proyectos especiales de Prefabricados de Hormigón Grau subraya que, dada la estabilidad de los áridos en nuestro país, “en especial en la zona central”, el levantar una fábrica dedicada a un desarrollo minero en sus inmediaciones o en la misma faena, no representa un mayor problema. En ese sentido, explica que “no existe una receta única para fabricar el hormigón y podrías lograr el mismo hormigón con distintas combinaciones volumétricas de áridos, bandas de áridos estables y distintas dosis de cemento”.

Finalmente, Sebastián Lüders, gerente técnico de Baumax Chile, agrega la velocidad de producción como un elemento a considerar dentro de los aspectos positivos del prefabricado de hormigón. “El sacar a personal de la obra in situ y el poder realizar procesos controlados en una planta, nos permite avanzar más rápido y eso también es un requerimiento del sector”, puntualiza.

Hormigón en altura y futuros desafíos

Sin lugar a dudas, en el mundo del prefabricado de hormigón el desafío de incorporarse al desarrollo constructivo de un proyecto minero ya está asumido y para ello, aseguran, el desarrollo de elementos prefabricados de hormigón en cotas superiores a los dos mil metros sobre el nivel del mar es posible de realizar, en instancias que, como explicaba anteriormente el gerente general de Preansa Chile, los proyectos mineros en nuestro país están desarrollándose en altura.

“Existen, de plano, hormigones que no se pueden lograr en altura”, subraya Ernesto Villalobos. Para ello, el desarrollo de la tecnología del hormigón es clave y en ese sentido, las condiciones que ofrecen los prefabricados de hormigón son únicas. “La trabajabilidad del hormigón, cómo se vierte, cómo se vibra y cómo es su reacción en altura, la temperatura a la cual se está vaciando, etcétera, existen muchas condiciones que en las plantas de prefabricado, están plenamente dominadas y se pueden garantizar”, dice.

“Pensemos –dice el gerente general de Preansa Chile– que se puede tener una planta de prefabricados en un lugar totalmente bajo nieve, como son las plantas finlandesas, que trabajan durante todo el invierno en unas enormes plantas totalmente climatizadas, donde los trabajadores trabajan perfectamente cuando afuera hay una tormenta horrible, temperaturas bajo cero y adentro están produciendo piezas de hormigón como si fuera verano”.

A eso, Eduardo Zúñiga agrega que en la actualidad, existe una completa oferta de aditivos en Chile, por lo que fabricar hormigón a cuatro mil o cinco mil metros sobre el nivel del mar –donde las condiciones climáticas son mucho más severas en términos de humedad y temperatura y, por ende, afectan a la fabricación del hormigón– no representa un problema.

“Lo que se debe hacer son pruebas de laboratorio”, puntualiza el gerente técnico y proyectos especiales de Prefabricados de Hormigón Grau. “Se deben realizar ensayos con los distintos laboratorios externos, validación de los hormigones, cumplimiento de las especificaciones técnicas y una vez que se valida todo, se puede hormigonar. Piensa que es mucho más fácil trabajar ese tipo de hormigones de laboratorio en una planta especializada que tener hormigones a 4 mil o 5 mil metros de altura, donde existen una serie de problemas relacionados con la temperatura, la descarga de material, entre otros inconvenientes”.

En esa misma línea, Eduardo Muñoz explica que los hormigones que se utilizan en desarrollos mineros no son los mismos con los que se construyen, por ejemplo, prefabricados para obras civiles. “Tiene ciertas demandas de resistencia temprana y ciertas características que derivan en un hormigón distinto. Ahora, en una obra minera si estás a cierta altura sobre el nivel del mar, tienes que tener ciertas precauciones pero la tecnología del hormigón está sumamente avanzada y se puede llevar un producto perfectamente acorde a las necesidades de la obra”, subraya.

“En una faena minera, desde el punto de vista del prefabricado, se podría hacer todo”, comenta Eduardo Zúñiga. En ese sentido, agrega, incluso las estructuras metálicas de un desarrollo minero –previo estudio– pueden ser reemplazadas. “El prefabricado, evidentemente, es mucho más pesado pero a la vez es mucho más duradero que la estructura metálica dado que tiene las propiedades del hormigón y dependiendo de los aditivos o adiciones que se le incorporen, se pueden tener elementos que sean absolutamente impermeables, que no tengan burbujas, con resistencias altísimas, capaces de llegar a 70 megapascales sin ningún problema”.

Las distintas empresas citadas a este reportaje ya están incursionando con desarrollos mineros. Por ejemplo, Prefabricados de Hormigones Grau participó en la canalización de aguas y relaves en Los Pelambres, con la instalación más de 4 mil canaletas de hormigón prefabricado, cuyo ritmo de montaje fue de 30 unidades por día, algo “imposible de fabricar in situ”, de acuerdo a Eduardo Zúñiga. Además, Grau instaló una serie de muros de contención para Sewell y, siempre en el marco de desarrollos mineros, Grau también está participando en la ingeniera de fundaciones y otros elementos prefabricados para Minera Las Tórtolas.

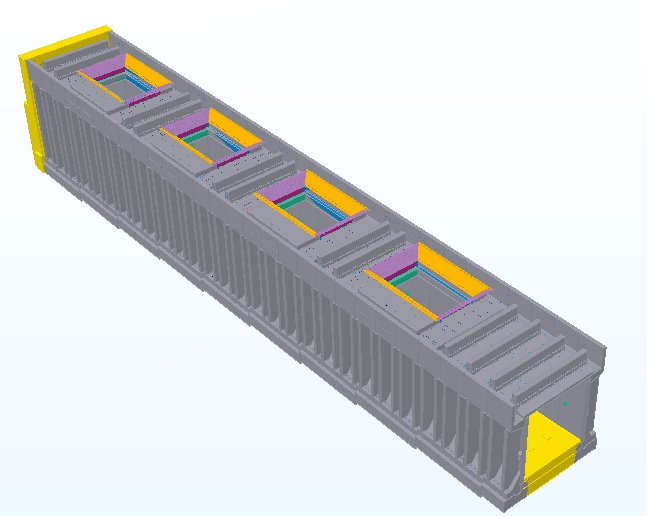

Por su parte, Tensacon S.A. prefabricó el sistema de túneles de stock pile para Minera Los Pelambres. “La adjudicación de este importante contrato, a través de la empresa Bechtel, fue el resultado de la confianza que logramos transmitir a nuestro cliente. Somos unos convencidos que trabajando siempre de la mano desde la etapa de ingeniería hasta la entrega del producto se puede lograr una sinergia que potencia los buenos resultados”, subraya Claudia Cid.

Asimismo, la gerente de proyectos – Minería de Tensacon S.A. explica que “podemos decir con mucho orgullo que este contrato, aún en ejecución, transformó nuestra empresa, ya que cualquier prefabricador puede tomar la oportunidad en minería, pero no todos son sostenibles ante las exigencias, ya sea por motivos técnicos, operacionales, calidad o seguridad”.

Por su parte, Baumax recién está incorporando su muro doble al mundo de la minería. Por ahora, detalla Sebastián Lüders, están participando con la instalación de “una estación de bombeo para Icafal, en el norte”. El ejecutivo reconoce que si bien su producto tiene otras prestaciones, están siempre revisando y analizando cómo incorporarlo a este sector productivo. “Estamos tratando de asesorar o de ayudar a las empresas a que conozcan nuestro producto y ver sus posibles aplicaciones”, comentó.

Si bien en Hormisur han participado en proyectos mineros, ya sea con durmientes para cintas transportadoras o postes de electrificación, para Eduardo Muñoz, es primordial que el diseño inicial incluya la prefabricación de elementos como fundaciones, muros de contención u otros. “hay que revisar estos proyectos desde el inicio, desde el diseño conceptual, la ingeniería básica y en ese momento actuar y decidir qué se puede hacer prefabricado”.

“Ahí se encuentra el gran desafío: una mayor integración de las grandes ingenierías con las ingenierías expertas en prefabricados, con los proveedores”, subraya el gerente general de Preansa Chile, firma que está participando en el proyecto QB2. “Existen oficinas expertas en prefabricación en varias partes del mundo que pueden avanzar mucho más en este tipo de conceptos para poder apoyar a las ingenierías que dominan los problemas de los procesos mecánicos, químico-metalúrgicos, pero esas grandes ingenierías tienen que abrirse también a trabajar en conjunto con los expertos en la prefabricación industrial para adquirir el know how de ese sector para seguir creciendo”, destaca.