En el siguiente artículo -publicado en la revista Shotcrete Magazine de la American Shotcrete Association- se abordan aspectos relevantes en cuanto al diseño del hormigón proyectado o shotcrete cuando se utiliza como revestimiento estructural final en el desarrollo de una obra subterránea, sea un túnel minero, obras de infraestructura y reparaciones.

Autor: Andy Thompson (ingeniero en minas de la Universidad de Bath, con un Máster en Desarrollo de Proyectos de Construcción de la Universidad de Newcastle. Tiene más de tres décadas de experiencia en el desarrollo de obras subterráneas emblemáticas, comoel Túnel del Canal y los túneles A20 Round Hill en el Reino Unido, el Gran Belt en Dinamarca, así como en otros proyectos subterráneos).

Fuente: Shotcrete Magazine

Resumen

El uso del shotcrete (a menudo llamado hormigón proyectado) como revestimiento estructural final y permanente de estructuras e instalaciones subterráneas continúa aumentando alrededor del mundo. Cuando se requieren formas no uniformes, el shotcrete ofrece gran flexibilidad, eliminando la necesidad de instalación de encofrados complejos que consumen tiempo. Esto puede mejorar la logística y reducir el costo del trabajo de revestimiento final. Como método de colocación de hormigón, existen ciertos elementos del proceso de diseño en los que el shotcrete puede ser beneficioso.

Consideraciones iniciales

Algunos factores clave para determinar sí y cómo el shotcrete puede utilizarse para la instalación del revestimiento permanente son los códigos y normas aplicables en el lugar donde se realiza el trabajo. Puede haber restricciones sobre dónde se puede usar dichos métodos o códigos y normas locales que impactan directamente el diseño, el control de calidad y otros factores que se deben considerar tanto por el diseñador (al preparar planos y especificaciones del proyecto) como por el contratista (al desarrollar sus planes de colocación). Para este artículo, el autor se ha basado principalmente en prácticas de EE. UU. para los ejemplos de impactos de diseño.

Revestimientos de shotcrete

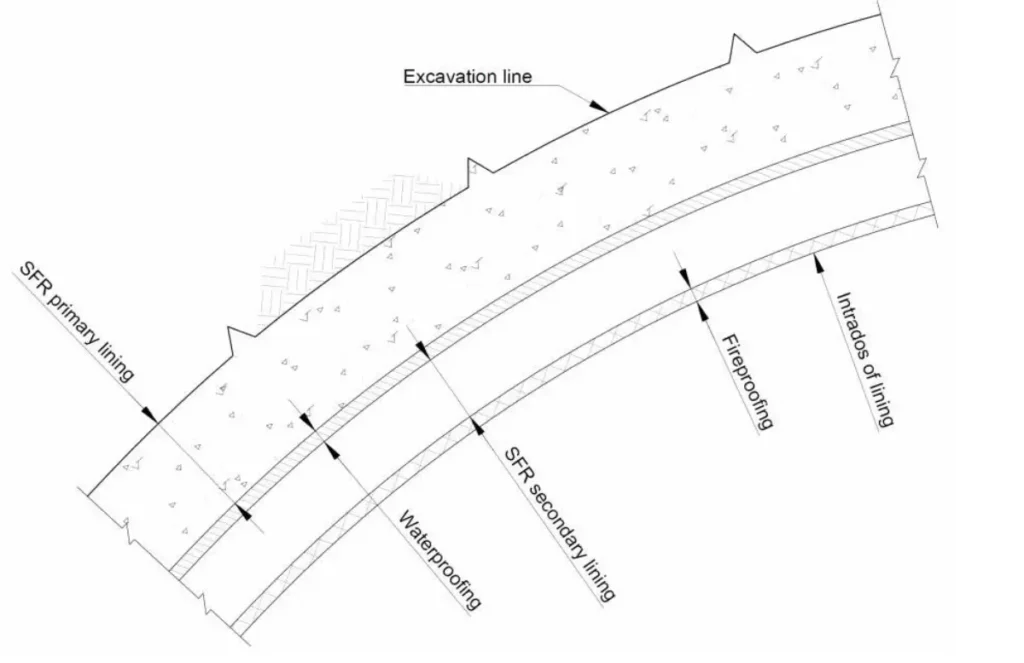

Cuando se utiliza shotcrete para el revestimiento permanente, también suele usarse para el soporte inicial o primario del terreno que se instala inmediatamente después de la excavación. Dependiendo de las condiciones del terreno, el hormigón proyectado puede formar parte de un sistema de soporte que comprende pernos/tarugos de roca, vigas reticuladas, etc., y se pueden usar mallas electrosoldadas o fibras de acero para mejorar la capacidad a tracción del hormigón y asegurar un comportamiento dúctil.

El espesor del hormigón a proyectar dependerá del espacio a soportar, las condiciones específicas del terreno y el uso de otros elementos de soporte. Normalmente, el revestimiento inicial se diseña para resistir fuerzas externas debidas a cargas del terreno a corto plazo, así como los efectos de otras cargas transitorias tales como inyecciones de compensación y cualquier sobrecarga aplicada a nivel de la superficie durante los trabajos de construcción. También puede diseñarse para resistir un cierto porcentaje de la carga del terreno a largo plazo, mientras que la carga hidrostática del agua subterránea normalmente se diseña para que la resista el revestimiento permanente.

Este revestimiento inicial generalmente se instala en capas para lograr el espesor requerido y -dependiendo de si se utilizaron fibras de acero y del tipo de sistema de impermeabilización a instalar entre el revestimiento primario y el permanente- podría requerirse proyectar una capa de hormigón simple, sin refuerzo, para proporcionar un sustrato adecuado para el sistema de impermeabilización.

Un elemento crítico que requiere especificación en cualquier uso de shotcrete para el revestimiento primario es un criterio de “suavidad” que debe lograrse previo a la instalación de un sistema de membrana en lámina, con el fin de reducir el potencial de “acolchonamiento” (pillowing) y los posibles daños a la membrana impermeabilizante durante la instalación del revestimiento permanente. Esto es relevante tanto si el revestimiento permanente se coloca con shotcrete como si se realiza con método tradicional de hormigón encofrado y vertido.

Normalmente, el fabricante de la membrana brindará detalles de lo que la membrana puede tolerar como parte de las especificaciones técnicas del material. Esto debe reflejarse en los documentos contractuales del proyecto, junto con un proceso claro que indique quién es responsable de determinar si se cumplieron estas tolerancias antes de permitir que la instalación de la membrana proceda. De manera similar, si se utilizan membranas aplicadas por aspersión, la preparación de la superficie y la aprobación deben establecerse y reflejarse en las especificaciones y planos del proyecto, basados en los requisitos del fabricante.

De forma rutinaria, el diseño del revestimiento inicial emplea técnicas de modelado numérico bidimensional (2D) y tridimensional (3D) utilizando paquetes de software como Fast Lagrangian Analysis de Continua (FLAC, en sus siglas en inglés), que puede representar el comportamiento no lineal del terreno y brindar una representación confiable de la interacción terreno-estructura.

Se utilizan modelos numéricos 2D de secciones críticas seleccionadas, mayor recubrimiento, menor recubrimiento, etc., para confirmar la estabilidad de la excavación y determinar los esfuerzos internos del revestimiento del túnel, tanto a largo plazo como en las etapas intermedias de construcción.

Los análisis 3D pueden ser necesarios en excavaciones más complejas, como uniones o cavernas, donde la presencia de un muro de contención influye en el resultado final de las fuerzas internas del revestimiento. Estos modelos incluirán los efectos de todas las estructuras adyacentes -incluyendo las sobrecargas correspondientes- y tendrán en cuenta las tolerancias en cada etapa constructiva.

El desarrollo dependiente del tiempo de la resistencia y rigidez del hormigón proyectado también puede incluirse en estos modelos utilizando curvas de ganancia de resistencia. Si existen datos históricos de túneles excavados previamente en el mismo terreno, los modelos de diseño del revestimiento pueden calibrarse contra esos datos.

El diseño del revestimiento permanente debe considerar:

• Los esfuerzos internos generados por su propio peso

• Cargas del terreno a largo plazo

• Carga hidrostática

• Temperatura

• Efectos de retracción del hormigón

Dependiendo del uso del túnel, también puede ser necesario considerar la fijación de cargas para los sistemas de apoyo del túnel, como los ventiladores de reacción, así como los efectos de un incendio sobre el revestimiento.

Para la resistencia al fuego, puede ser necesario proporcionar una capa final de hormigón proyectado con fibras de polipropileno como capa “de sacrificio” para proteger el resto del revestimiento permanente. Por ejemplo, en el Proyecto Crossrail en Londres, los revestimientos con shotcrete se diseñaron para proporcionar capacidad residual suficiente para resistir cargas del terreno e hidrostáticas después de un incendio en el túnel, como se representó en la curva tiempo-temperatura RABT-ZTV (Eureka) (EC 1196, 2008).

Se realizaron ensayos de fuego en paneles con shotcrete con varias combinaciones de capas de revestimiento para demostrar la capacidad del revestimiento de resistir la curva RABT-ZTV. El uso final de la instalación subterránea es un factor clave para determinar si dichos requisitos y ensayos deben incluirse en los planos y especificaciones del proyecto. Corresponde al diseñador identificarlos y diseñar teniendo en cuenta dichos requisitos.

Cuando se requiere una membrana impermeabilizante para la durabilidad a largo plazo del revestimiento o para asegurar una instalación seca, la elección del tipo de membrana afectará cómo se coloca el shotcrete y el desempeño a largo plazo del revestimiento.

Aunque puede considerarse cierta acción compuesta entre el soporte inicial y el revestimiento permanente, existen algunas limitaciones que deben reconocerse con base en el desempeño de las membranas aplicadas por aspersión. Cuando se utiliza una membrana en lámina, no puede asumirse una acción compuesta plena, y deben consultarse los códigos locales para determinar cuánta capacidad del revestimiento inicial puede considerarse en el desempeño a largo plazo del revestimiento.

Para membranas aplicadas por aspersión, el material debe ensayarse para determinar su resistencia de adherencia con el hormigón y si puede confiarse en él a largo plazo para permitir que se asuma la acción compuesta completa en el diseño.

Variaciones en el revestimiento final

Como se mencionó anteriormente, el shotcrete (u hormigón proyectado) es un método de colocación de hormigón; por sí mismo, el diseño estructural del revestimiento final no depende del método de colocación. Sin embargo, si se decide utilizar shotcrete, existen elementos de diseño que deben considerarse para permitir el uso de este método cumpliendo los requisitos de desempeño.

Al determinar el detalle del revestimiento permanente, también deben considerarse los códigos, normas y prácticas locales. Por ejemplo, en EE.UU, el shotcrete aplicado a mano se utiliza junto con aplicaciones de boquillas manipuladas de forma remota (robóticas), mientras que en muchos lugares las aplicaciones con shotcrete son casi enteramente manipuladas de forma remota. Esto, en cierta medida, dictará los diseños que pueden construirse utilizando shotcrete como método de colocación. Para ilustrarlo, se presentan algunos ejemplos respecto a cómo estos factores pueden influir en el diseño.

Los diseños de revestimiento final con shotcrete suelen utilizar vigas reticuladas para soportar el refuerzo de acero ligero y ayudar a controlar el perfil/geometría de la sección transversal del túnel.

El hormigón se proyecta en capas para construir el espesor del revestimiento final. El refuerzo en tales aplicaciones normalmente es de barras de pequeño diámetro y bien espaciadas, conforme recomienda ACI 506, para minimizar el potencial de “sombras” que puedan crear vacíos en el hormigón alrededor de las vigas y barras de refuerzo. Una alternativa cada vez más común es el uso de hormigón reforzado con fibras de acero (SFR, en sus siglas en inglés), que elimina la necesidad de vigas reticuladas y mallas o barras de acero.

En ambos casos, se requieren altos niveles de habilidad de aplicación y mano de obra, así como procesos rigurosos de control de calidad para asegurar que el hormigón se coloque correctamente y que se cumpla con el perfil requerido. El control de profundidad y barras de perfil se utilizan rutinariamente como guía visual para el operador que aplica el shotcrete. Dependiendo del acabado requerido y del uso final del espacio subterráneo, puede necesitarse una capa de alisado sobre el revestimiento final para proporcionar el acabado necesario.

Por ejemplo, una secuencia genérica para el revestimiento final proyectado (SFL, en sus siglas en inglés) puede incluir:

- Instalación de vigas reticuladas cada 1.5 m (5 ft), con una malla de barras de acero colocada contra la membrana impermeabilizante en el extradós de las vigas, y un encamisado parcial de las vigas;

- Proyección de una primera capa de relleno entre las vigas;

- Proyección de una segunda capa;

- Instalación de las barras de refuerzo en el intradós del revestimiento; y

- Instalación de una capa final proyectada para proporcionar recubrimiento mínimo sobre el refuerzo.

El número de capas proyectadas dependerá del espesor total de diseño del revestimiento final. El diseñador debe preparar planos y especificaciones con este nivel de detalle y con los requisitos de control de calidad.

Alternativas de revestimiento con shotcrete

En el proyecto East Side Access en Nueva York, se utilizó ampliamente un revestimiento alternativo con shotcrete para reemplazar el hormigón encofrado y vertido en sitio y, en algunos casos, el revestimiento final proyectado previamente diseñado.

En esta aplicación, el hormigón se proyectó alrededor del refuerzo mediante métodos manuales, y el revestimiento final se diseñó sin considerar el método de colocación. Como era de esperar, esto presentó desafíos significativos y requirió un enfoque muy diferente en las pruebas y aprobación de los operadores de shotcrete, así como en los procesos de control de calidad a seguir. Lo que no cambió fue el diseño estructural, que funcionó del mismo modo que si estos revestimientos se hubieran colocado con métodos de encofrado y vertido in situ.

Sin embargo, cuando se especificó shotcrete, las adaptaciones en el diseño del refuerzo podrían haber optimizado este enfoque -considerando la tendencia del shotcrete hacia la colocación por capas y potencialmente ajustando la disposición del refuerzo.

Dado que se trataba de un proyecto de ferrocarril suburbano, las estructuras subterráneas se consideraron ocupadas y, por lo tanto, el Código de la Construcción del Estado de Nueva York (NYSBC, en sus siglas en inglés) se aplicó a los diseños. La Sección 1914 del NYSBC contiene requisitos específicos para el uso y ensayos del shotcrete. Las medidas adoptadas para permitir el uso de shotcrete en esta particular aplicación brindan un buen ejemplo de cómo los códigos y normas locales pueden influir en el diseño y las especificaciones.

La Sección 1914.4 del NYSBC establece que “el tamaño máximo de refuerzo será barras del No. 5, a menos que se demuestre mediante ensayos preconstructivos que se logrará un encapsulamiento adecuado de barras de mayor tamaño”, y que “cuando se utilicen barras No. 5 o menores, habrá una separación mínima entre barras paralelas de 2,5 pulgadas [63,5 mm]. Cuando se permitan barras mayores que No. 5, habrá una separación mínima entre barras paralelas igual a seis diámetros de las barras utilizadas. Cuando se proporcionen dos cortinas de acero, la cortina más cercana a la boquilla tendrá un espaciamiento mínimo igual a 12 diámetros de barra y la cortina restante tendrá un espaciamiento mínimo de seis diámetros de barra”.

Esto es similar a los requisitos de ACI 506 y, a primera vista, excluye el uso del shotcrete en aplicaciones donde el refuerzo estructural requerido es más pesado. Pero el NYSBC también brinda una excepción: “sujeto a la aprobación del funcionario de cumplimiento del código, se podrán reducir las separaciones requeridas cuando se demuestre mediante ensayos preconstructivos que se logrará un encapsulamiento adecuado de las barras utilizadas en el diseño”.

El NYSBC también restringe el uso de empalmes traslapados. “Los empalmes traslapados de las barras de refuerzo deberán utilizar el método de traslape sin contacto con una separación mínima de 2 pulgadas [50,8 mm] entre barras. El uso de empalmes traslapados de contacto, necesarios para el soporte del refuerzo, está permitido cuando lo apruebe el funcionario encargado de hacer cumplir el código, con base en ensayos previos a la construcción satisfactorios que demuestren que se logrará un encapsulamiento adecuado de las barras, y siempre que el empalme esté orientado de modo que un plano pase a través del centro de las barras empalmadas sea perpendicular a la superficie del hormigón proyectado.”

En cuanto a ensayos, el NYSBC establece que “cuando lo requiera el funcionario de cumplimiento del código, se disparará un panel de ensayo, se curará, se cortará con núcleos o sierras, se examinará y ensayará antes de comenzar el proyecto. El panel de muestra deberá ser representativo del proyecto y simulará las condiciones de obra lo más fielmente posible. El espesor del panel y el refuerzo reproducirán el área más gruesa y congestionada especificada en el diseño estructural. Se disparará con el mismo ángulo, usando el mismo [operador de shotcrete] y con la misma mezcla que se utilizará en el proyecto. El equipo utilizado en los ensayos preconstructivos será el mismo equipo usado en la obra que requiera dichas pruebas, a menos que el funcionario de cumplimiento del código apruebe equipo sustituto”.

Para avanzar en el uso del shotcrete en revestimientos permanentes que habían sido diseñados para colocación de hormigón encofrado y vertido, el equipo del proyecto -incluyendo al funcionario de cumplimiento del NYSBC- desarrolló la siguiente estrategia, que se reflejó en las especificaciones y no requirió de cambios en los planos de diseño:

- Exigir una maqueta a escala real para cada contrato

- La maqueta representaría las configuraciones de refuerzo más congestionadas, horizontal y verticalmente

- Demostración por cada operador de shotcrete de que la encapsulación del refuerzo era satisfactoria para el ingeniero de registro

Los operadores de shotcrete calificados mediante estas medidas podrían colocar shotcrete en los mismos diseños de refuerzo previamente destinados a la colocación de hormigón encofrado y vertido.

Otras consideraciones de diseño

Cuando se utilice shotcrete, la entidad responsable de producir las especificaciones del proyecto -ya sea el diseñador o el propietario- debe abordar asuntos como:

• Aplicabilidad de códigos y normas locales (como se mencionó anteriormente)

• Control de calidad para ensayos preconstructivos y de producción, que incluyen:

- Ensayos y aprobaciones del diseño de la mezcla del hormigón

- Calificación y certificación ACI del operador de shotcrete para el proyecto

- Calidad de colocación mediante el uso de maquetas y ensayos destructivos

- Control de calidad de producción para espesor, forma, calidad del hormigón, colocación adecuada, acabado superficial, etc.

• Necesidad de Planes Detallados de Trabajo del contratista que incluyan procesos realistas de control de calidad, especialmente cuando se realicen aplicaciones manuales

• Revisiones de alistamiento antes de iniciar operaciones de producción, para asegurar que todos los trabajos preparatorios necesarios se hayan realizado y que todos comprendan el proceso, así como las consideraciones de seguridad y calidad requeridas

• Preparación de superficies

• Control de capas y resistencia de adherencia entre capas

• Zonas de exclusión para ingreso luego de la colocación en techo

• Ensayos de resistencia temprana

• Interacción con el proveedor e instalador de impermeabilización y el proceso de aprobaciones para crear puntos de retención que demuestren el cumplimiento de los requisitos del proyecto antes de cubrir el trabajo

• Tolerancias de construcción

• Acabado superficial, incluyendo consideraciones acústicas y aspectos de operación y mantenimiento de la instalación finalizada

• Ventilación, iluminación y trabajo en altura durante operaciones de hormigonado

Trabajando bajo nueva colocación

En aplicaciones subterráneas de shotcrete en techo, la gravedad tiene un impacto constante en su colocación. De acuerdo con registros del proyecto Crossrail en el Reino Unido, la mayoría de las caídas de shotcrete ocurrieron dentro de los 15 minutos posteriores a la colocación del shotcrete en altura. Tras una fatalidad en ese proyecto por caída de hormigón proyectado, se introdujo un riguroso enfoque de zonas de exclusión.

Un enfoque similar se desarrolló en el proyecto East Side Access en Nueva York, también después de una fatalidad. En ambos casos, el enfoque fue eliminar la necesidad de que los trabajadores estuvieran bajo el hormigón recién proyectado y restringir el acceso a estas áreas luego de completar la colocación. Como resultado, no ocurrieron más lesiones graves.

El uso de tales zonas de exclusión, así como el concepto de “pintarse a sí mismo hacia la salida” (trabajar de modo que se salga sin pasar bajo áreas recién colocadas), se debe considerar para su implementación en cualquier proyecto subterráneo donde se utilice shotcrete en techo, particularmente cuando el revestimiento permanente se coloque con este método. Un proceso así debería incorporarse a las especificaciones del proyecto, si corresponde.

El uso de ensayos de resistencia temprana también puede ser apropiado para permitir la reanudación del trabajo una vez que el hormigón proyectado alcance cierta resistencia. Ese requisito de resistencia depende de lo que se requiera del hormigón. Por ejemplo, en un túnel excavado secuencialmente, el revestimiento inicial deberá resistir la relajación del terreno. Por lo tanto, el diseñador debe determinar cuál es el requisito de resistencia y el tiempo en que debe alcanzarse para asegurar que la excavación revestida sea segura para ingresar.

Este requisito puede diferir en un túnel en roca, un proyecto de rehabilitación o en un entorno minero. Existen diversos métodos para determinar la ganancia de resistencia temprana -incluyendo ensayos en viga, martillos de penetración, etc.- y el diseñador debe especificar un método apropiado para la aplicación específica. El Comité de Túneles de la American Shotcrete Association, ASA, ha escrito un artículo sobre el uso de estos métodos (shotcrete.org/wp-content/uploads/2024/12/SCM4Q2024_Early-Age-Strength-Testing.pdf).

Conclusión

El uso de shotcrete para aplicaciones de revestimiento final permanente es un método de colocación bien establecido. Al especificar shotcrete como método de colocación, el diseñador del proyecto debe considerar un número significativo de factores para asegurar que se pueda entregar el nivel de calidad requerido de forma segura.

El método de colocación del shotcrete -ya sea con boquilla manipulada de forma remota o aplicada a mano- debe tener en consideración junto con los códigos locales, al desarrollar el diseño. Aun así, el producto final es, en última instancia, un revestimiento de hormigón reforzado que se ha colocado utilizando shotcrete en lugar del método de hormigón encofrado y vertido. En ese sentido, el diseño estructural no se ve afectado por el método seleccionado.

Referencias

- EC (Comunidad Europea) (1996) Directiva del Consejo 96/48/EC del 23 de julio de 1996 sobre la interoperabilidad del sistema ferroviario transeuropeo de alta velocidad. Diario Oficial de la Unión Europea L235: 6-24.

- EC (2008) Directiva 2001/16/EC del Parlamento Europeo y del Consejo del 19 de marzo de 2001 sobre la interoperabilidad del sistema ferroviario transeuropeo convencional. Diario Oficial de la Unión Europea L110: 1-27.

- ACI PRC 506-22 Shotcrete Guide, American Concrete Institute (2022).