Como parte de las instalaciones físicas de una planta industrial, el diseño y construcción del piso es uno de los aspectos más relevantes, pues es la estructura que sufre el mayor desgaste derivado del tráfico, movimiento y vibraciones de equipos (montacargas, patines hidráulicos, carros contenedores), así como de la exposición al agua y otros agentes agresivos, entre otros factores.

De acuerdo a los expertos, poco es lo que se sabe respecto de lo que es necesario considerar para poder contar con un piso que responda a plenitud con los requerimientos de una determinada industria agroalimentaria; es por ello que a continuación se reune una serie de recomendaciones técnicas para definir una adecuada especificación, así como los criterios de selección de un revestimiento para un piso industrial de hormigón.

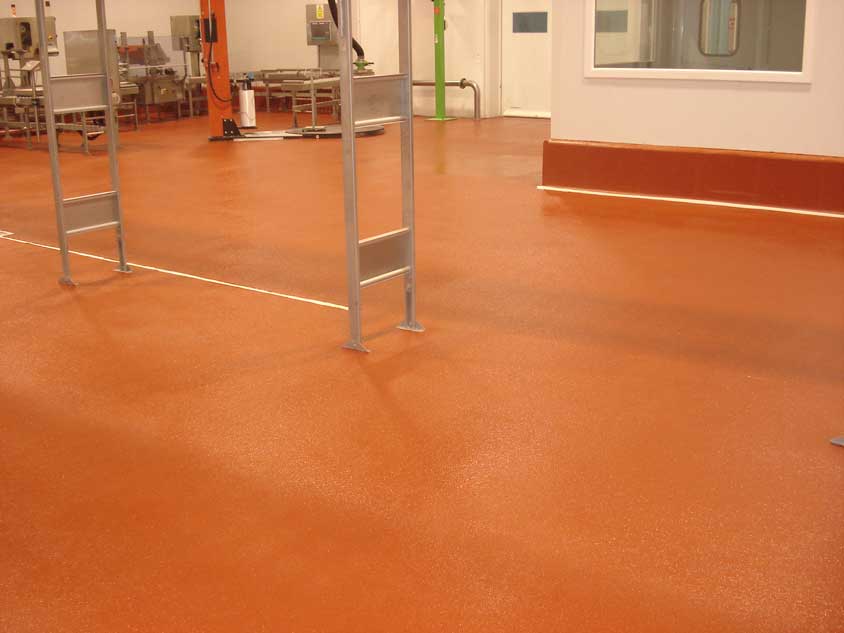

En su diseño deben considerarse esencialmente tres aspectos: la preparación del piso, sus características y el tipo de recubrimiento, que debería emplearse de modo de asegurar que el piso responda a las exigencias de uso durante toda la vida útil del proyecto. En el caso de este tipo de industrias un pavimento mal construido o con daños contribuye a que se acelere su deterioro, dando como resultado un nivel de sanidad deficiente y condiciones inseguras de trabajo, de ahí la importancia en la correcta selección del tipo y características específicas del recubrimiento que se recomienda emplear en este tipo de aplicaciones.

A partir de esta premisa, para ejecutar un piso industrial, enfocado en el sector agroalimentario, se considera recomendable tomar en cuenta lo siguiente:

1 Antibacterianos: Generalmente las exigencias se centran en la higienización de los pisos. En este tipo de industrias se necesita que no haya proliferación de bacterias, para ello se requiere de un piso sin porosidad superficial, situación que en el caso del hormigón es difícil de asegurar solamente con el pulido y por ello, en casos donde las exigencias son muy estrictas, se recurre al empleo de revestimientos. En caso contrario, se utilizarán los revestimientos, dado que el piso sin ellos, con el uso, se degrada y con el tiempo inicia la generación de poros que favorecen la formación y acumulación de agentes bacterianos que se esconden en los espacios generados por los poros, fisuras y aberturas que puedan existir.

2 Suelos continuos: En este tipo de industrias lo deseable es que los pisos sean esencialmente continuos; es decir, con el menor número de juntas. Asimismo, las superficies deben de estar libres de uniones y grietas. Si bien lo ideal sería ejecutar un piso de hormigón sin juntas, no siempre es posible por el costo y/o envergadura del proyecto, por lo cual es preciso para una condición técnica determinada tener que incluir un tratamiento posterior, o sea, un recubrimiento de la superficie. Los cortes de retracción no serían problema, en principio. Estos no dejan de ser fisuras en línea recta, y se deben tratar como tales fisuras. Se limpian y llenan con resina de imprimación que posee baja viscosidad para facilitar su penetración, mezclada con arena de sílice o con un endurecedor natural mineral. Finalmente, se lijan para dejarlo nivelado. Las juntas de construcción, en tanto, deben replantearse tratando de emplazarlas en una zona que no sea muy transitada o bien fuera del tráfico o de la actividad propia de la planta.

3 Evitar ángulos rectos: La exigencia es que no existan ángulos rectos en paredes ni en paramentos verticales; es decir, que la superficie sea redondeada para prevenir que se pueda alojar alguna bacteria o suciedad. En ocasiones no se puede evitar, dependiendo de la actividad de la planta; por ejemplo, en los mataderos.

4 Suelos de alta limpieza: Este tipo de suelo debe tener una posibilidad de limpieza alta. El vapor de agua y los productos bactericidas con que limpian los pisos son sumamente agresivos, hecho que determina, en primer lugar, el tipo de recubrimiento sobre el hormigón y, en segundo lugar, la resistencia del recubrimiento a sustancias específicas. Es indispensable en el caso de manejo de sustancias corrosivas, que producen calor o frío, validar con el proveedor de recubrimientos la resistencia de éste.

5 Capacidad de carga: Definir la capacidad de carga para cada una de las áreas de una planta de alimentos, diferenciar los almacenes, las áreas de proceso, los pasillos y las áreas de servicio, cuantificando en toneladas por metro cuadrado. La correcta definición de la carga ayuda a evitar la generación de fracturas o grietas y desgaste acelerado de la superficie. En el caso de los recubrimientos, también define el tipo y su espesor.

6 Humedad: La cantidad de agua a utilizar en el proceso y en las actividades de limpieza determinan las características del piso, como el nivel de pendiente a utilizar y, por lo tanto, el espesor del pavimento que permita tolerar la reducción generada por dicha pendiente. Es recomendable en áreas de alto manejo de agua desarrollar pendientes del 2% y en áreas de menor uso de agua al menos de 1%. La cantidad de agua que se maneje determinará también el tipo de acabado (rugosidad) en el recubrimiento para que la superficie siga siendo antiderrapante.

7 Durabilidad: Con los años, los pisos experimentan desgastes naturales por el uso. Una de las dificultades de las industrias agroalimentarias en general, es su continuidad operacional; por tanto, las interrupciones para reparaciones no son una opción. En este plano, el tratamiento que se seleccione debe durar en el tiempo y requerir el mínimo o prácticamente ningún trabajo de mantenimiento. Es importante saber que muchas de las industrias no pueden detener sus procesos productivos, razón por la cual, se deben emplear los productos correctos y la solución de revestimiento que se seleccione debe quedar bien aplicada desde un principio.

8 Condicionantes ambientales: Al utilizar estos revestimientos hay que tomar resguardos con las condiciones ambientales del lugar. Les afecta desde las corrientes de aire, temperatura, polvo, hasta la humedad, por lo que a la hora de colocarlos, se debe prever que, si se trata de un epoxi o poliuretano, la humedad no pase del 3,5%. Para ello hay que medir la humedad tanto del soporte como del ambiente.

9 Pavimentos de poco espesor: Estos pavimentos son de bajo espesor, van desde los 2 a 5 mm en los epoxis, poliuretanos, metacrilatos, el poliuretano cemento que puede ir de 6 a 9 mm y los acrílicos a 15 mm.

10 Preparación del soporte: El éxito de estos pavimentos va en directa relación con la preparación de la superficie. A la hora de diseñar un piso de hormigón, se debe calcular para que su capacidad estructural responda a las cargas mecánicas que le van a solicitar. Una vez hecho esto, se debe asegurar el cumplimiento de las pendientes especificadas para el proyecto, la nivelación en los pisos de hormigón se asegura durante la construcción del piso y no con el recubrimiento que se va a colocar.

Finalmente, el éxito de estos pavimentos va en directa relación con la preparación de la superficie. Si no somos capaces de preparar el soporte, el fracaso está garantizado.

Colaboración:

– Ángel Yagüe,

Director Comercial Rinol Hormipul

– Mauricio Salgado,

Jefe Area de Pavimentación, ICH