El siguiente artículo técnico se basa en el estudio que se llevó a cabo para comparar el comportamiento estructural entre el hormigón autocompactante y el hormigón convencional, especialmente en lo que se refiere a deflexiones del material a corto y largo plazo.

Autores: John Ardila, candidato a Doctor en Ciencias de la Ingeniería, Ingeniería Estructural y Sísmica de la Pontificia Universidad Católica de Chile, y Matías Hube, académico de la Escuela de Ingeniería UC e integrante del Centro de Innovación del Hormigón UC.

Edición periodística: Felipe Kraljevich M.

Aunque el hormigón pueda rastrearse a construcciones que datan del Imperio Romano, su versatilidad provoca que, con las eras, el material vaya evolucionando gracias al desarrollo de diversas tecnologías e investigaciones, cuyo objetivo es que mejore su desempeño y que su uso en los proyectos sea más eficiente.

Dentro de las innovaciones que se llevan desarrollando en el hormigón, destaca sin dudas la aparición del Hormigón Autocompactante (HAC), que en Chile se introdujo hacia fines de la década de 1990 y principios del 2000. Sus diferencias con el hormigón convencional o tradicional (HC) eran que el HAC, gracias a su capacidad de fluir y consolidarse por su propio peso, elimina la necesidad de energía externa (vibración) para colocarlo en encofrados.

Sin embargo, pese a estas ventajas, el HAC aún genera interrogantes vinculadas a su comportamiento estructural, especialmente en términos de deflexiones a corto y largo plazo. Por este motivo, John Ardila, candidato a Doctor en Ciencias de la Ingeniería, Ingeniería Estructural y Sísmica de la Pontificia Universidad Católica de Chile (PUC), con el apoyo del profesor Matías Hube, del Centro de Innovación del Hormigón UC, elaboraron un programa experimental sobre esta materia, comparando el HAC con el HC en losas de hormigón armado.

Fases del programa experimental

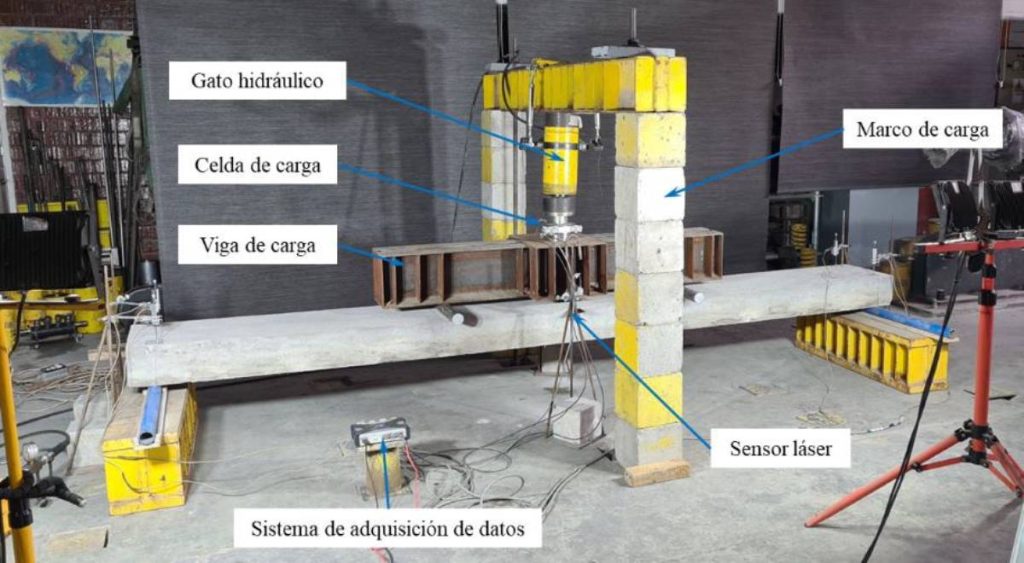

Para llevar a cabo el estudio, el programa que plantearon los autores se dividió en dos fases principales, cuyo foco estuvo en observar y medir en laboratorio las deflexiones de los elementos tanto a corto como a largo plazo. Para ello, los investigadores construyeron losetas de hormigón armado con distintos niveles de refuerzo de acero.

Así, ese enfoque permitió analizar cómo la cantidad de acero y el tipo de hormigón influyen en el comportamiento estructural de las losas. Para ello, estudio se dividió en dos fases principales: deflexiones a corto plazo, donde se midieron las deflexiones instantáneas de las losas bajo cargas aplicadas de forma controlada; y deflexiones a largo plazo, en la que se evaluaron las deflexiones acumuladas a lo largo del tiempo, considerando los efectos de la retracción y el creep del hormigón.

De esta forma, el ensayo se constituyó con ocho losas, cuatro de HAC y cuatro de HC, las que se fabricaron en el Laboratorio del Departamento de Ingeniería Estructural y Geotécnica de la Pontificia Universidad Católica de Chile. Sus dimensiones fueron de 400 mm de ancho, 160 mm de espesor y 3.700 mm de largo. Para evaluar el impacto de diferentes niveles de refuerzo, se utilizaron dos configuraciones: dos barras de 12 mm de diámetro (2ϕ12) y 4 barras de 12 mm de diámetro (4ϕ12), con cuantías de refuerzo de 0.35% y 0.71%, respectivamente.

El proceso de construcción de los elementos incluyó el hormigonado de las losas en un mismo día, utilizando un camión para cado tipo de hormigón. Mientras que el HC requirió vibrado para su colocación, el HAC, gracias a su capacidad de fluir y consolidarse por su propia masa, no necesitó de ese proceso.

Según se explica en el informe, “el programa experimental se diseñó meticulosamente para obtener datos precisos sobre el comportamiento de ambos tipos de hormigón bajo diferentes condiciones”. Los ensayos incluyeron mediciones de resistencia a la compresión, módulo de elasticidad, resistencia a la tracción por hendimiento y deformación por retracción.

Análisis de las deflexiones a corto plazo en HAC y HC

Para el ensayo de deflexión a corto plazo, las losas apoyadas de manera simple y se sometieron a una carga incremental hasta alcanzar una deflexión máxima de aproximadamente 150 mm. Los resultados evidenciaron diferencias significativas entre el comportamiento de las losas de hormigón convencional y hormigón autocompactante.

El ensayo mostró que las losas de HAC presentaron mayor rigidez que las de HC, tanto antes como después de la fisuración. Esto se atribuye al mayor módulo de elasticidad que posee el HAC.

Asimismo, el HAC exhibió una mayor resistencia a la fisuración. En efecto, la carga que produjo el agrietamiento en las losetas fabricadas con HAC fue de aproximadamente 8 kN, en comparación con los 5 kN registrados en las losas de hormigón convencional. Este resultado, destaca el informe, “se explica por la mayor resistencia a la tracción del hormigón autocompactante”.

Otro de los resultados que arrojó el ensayo de deflexión a corto plazo es que las losas con 4 barras de refuerzo de 12 mm de diámetro (4ϕ12) mostraron mayor rigidez y capacidad de carga que las losas con 2ϕ12, independiente del tipo de hormigón con el que se fabricaron los elementos.

Así, los resultados de este ensayo destacan la capacidad que tiene el HAC para soportar mayores cargas antes de presentar fisuras, lo que lo transforma en una opción atractiva para aplicaciones donde la resistencia inicial es crítica.

Análisis de las deflexiones a largo plazo en HAC y HC

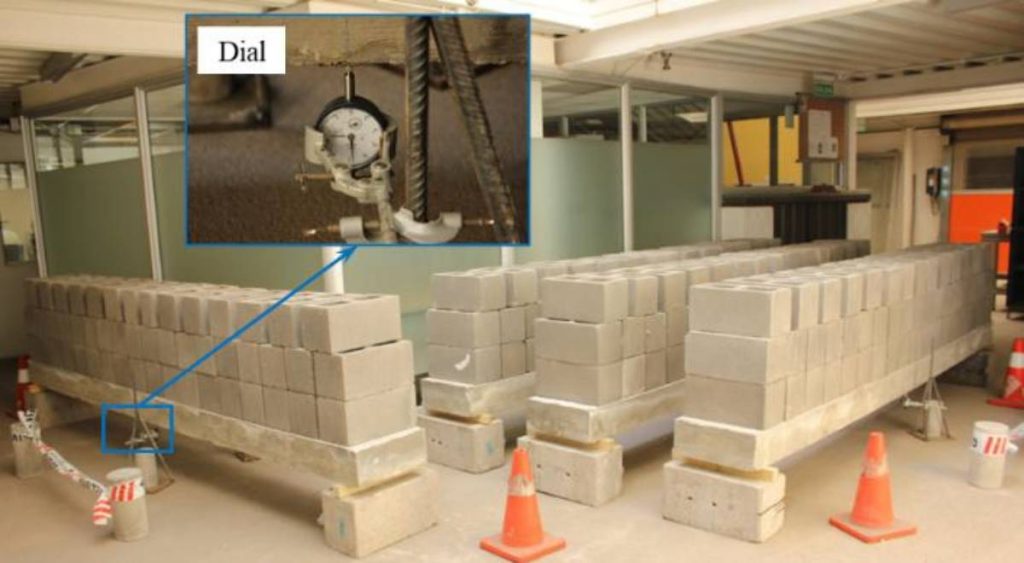

El estudio también se encargó de medir y analizar las deflexiones a largo plazo. Para ello, el ensayo se realizó sobre las mismas losas, las que se sometieron a una sobrecarga constante de 2,35kN/m durante un período de 357 días. Los resultados de este ensayo revelaron importantes diferencias en el comportamiento a largo plazo entre el hormigón autocompactante y el hormigón convencional.

Uno de los resultados que destacó el informe es que, a largo plazo, las losas fabricadas con HAC experimentaron deflexiones hasta un 48% menores que las losetas de hormigón convencional. Esto, explica el estudio, se debe a que el hormigón autocompactante posee un mayor módulo de elasticidad y una menor retracción que el HC.

El efecto del refuerzo también fue otro factor que se analizó durante el ensayo. Lo que evidenció el ensayo es que el incremento de la cantidad de refuerzo redujo significativamente las deflexiones a largo plazo en ambos tipos de hormigón, aunque con valores distintos. Mientras que en las losas de HAC, la deflexión disminuyó un 24% al pasar de 2ϕ12 a 4ϕ12, en las losas que se fabricaron con HC, la reducción fue del 12%.

Otro efecto que evidenció este ensayo fue que las deflexiones a largo plazo se estabilizaron entre los días 100 y 200. No obstante, menciona el informe, se observó un incremento posterior debido al aumento de la temperatura ambiente.

Un aspecto interesante que arrojó el ensayo para deflexiones a largo plazo sobre las losetas fue la recuperación parcial de estas luego de retirar la sobrecarga. En ese sentido, el informe destaca que los elementos que se fabricaron con hormigón autocompactante presentaron una recuperación del 13% al 18%, similar a las losas construidas con hormigón convencional, lo que “muestra que ambos materiales poseen un comportamiento comparable en términos de recuperación elástica”, se mencionó en el informe.

Propiedades mecánicas del HAC y del HC

En el estudio, también se realizaron mediciones de propiedades mecánicas clave de los hormigones que se utilizaron para la confección de las losas, tales como la resistencia a la compresión, el módulo de elasticidad y la retracción. Los resultados de estas mediciones confirmaron las ventajas que tiene el HAC sobre el HC.

En el campo de la resistencia a la compresión a 28 días, el hormigón autocompactante alcanzó una resistencia promedio de 59 MPa, 1,74 veces mayor que la del hormigón convencional, cuya resistencia a la compresión promedio a 28 días fue de 34 MPa. Este resultado, remarca el informe, superó significativamente las expectativas iniciales. Los resultados se validaron en un ensayo independiente realizado por el Instituto del Cemento y del Hormigón de Chile, ICH, donde se encontró una proporción similar de 1,6 veces, confirmando la consistencia de los hallazgos.

Respecto al módulo de elasticidad, se confirmó que el HAC presenta un módulo mayor -exactamente, 1,12 veces a 28 días- que el del hormigón convencional. Si bien esto explica la mayor rigidez que tiene el hormigón autocompactante versus el HC, el informe también menciona que los resultados mostraron valores inferiores a los estimados en las normas actuales. En específico, el módulo de elasticidad medido fue 15% menor en el HC y 4% menor en el HAC comparado con las estimaciones basadas en la resistencia especificada de 35 MPa.

En cuanto a la retracción, los ensayos mostraron un hallazgo particularmente significativo: la deformación unitaria por retracción promedio en el hormigón convencional fue 1,48 veces mayor que en el HAC, tanto a los 28 como a los 402 días. Este resultado se condice con el estudio que realizó el ICH, que encontró una proporción similar de 1,23 veces, confirmando así la ventaja del hormigón autocompactante en términos de estabilidad dimensional.

Comparativas del comportamiento de las losas

Gracias al desarrollo de este programa experimental que permitió comparar el comportamiento de losas de HAC y de HC, se lograron extraer conclusiones clave respecto al desempeño de ambos tipos de hormigones y sus implicaciones para el diseño y construcción de estructuras de hormigón.

Entre las conclusiones que arrojó el programa, destaca el mejor desempeño que mostraron las losas de hormigón autocompactante. En efecto, las deflexiones que evidenciaron esos elementos fueron menores tanto al corto como al largo plazo, en comparación con las losas de HC. Esto se debió, se menciona en el informe, gracias a las mejores propiedades mecánicas del HAC, como su mayor módulo de elasticidad -1,12 veces mayor, según los ensayos- y resistencia a la tracción.

El informe también arrojó que el incremento de la cantidad de refuerzo (de 2φ12 a 4φ12) redujo significativamente las deflexiones en ambos tipos de hormigón, aunque en proporciones distintas. Así, mientras que mientras que en las losas de HC las deflexiones a corto plazo se redujeron en un 17% y al largo plazo, en 12%, en las de hormigón autocompactante la reducción fue de un 13% en deflexiones instantáneas y 24%, al largo plazo. Esto pone de manifiesto la importancia de un diseño adecuado de la armadura para controlar las deflexiones, ya sea en elementos de HAC o de HC.

Otro resultado que evidenció el programa es que las deflexiones estimadas utilizando las ecuaciones que se presentan en el código ACI 318-19 resultaron conservadoras en comparación con las deflexiones experimentales instantáneas. Sin embargo, las deflexiones a largo plazo medidas experimentalmente superaron las estimaciones analíticas, lo que sugiere la necesidad de revisar los factores de tiempo y considerar factores adicionales, como el creep y el efecto de la temperatura, en el diseño de las losas.

Además, se comprobó que el hormigón convencional presentó mayor retracción y creep que el hormigón autocompactante, lo que contribuyó a sus mayores deflexiones a largo plazo. Los resultados, de acuerdo con el programa, refuerzan la ventaja que tiene el HAC en aplicaciones en donde se requiere un control estricto de las deformaciones y contradicen la percepción de que el HAC, por sí mismo, podría presentar mayores problemas de deflexión.

En ese sentido, el programa es claro: “Las losetas de HAC de este reporte mostraron menores deflexiones que las losetas de HC. Esto indica que el uso de HAC no compromete las deflexiones, siempre que el módulo de elasticidad del HAC en el tiempo de carga sea equivalente al módulo de elasticidad utilizado para el diseño”.

Conclusiones del programa experimental

El hormigón autocompactante tiene poco más de dos décadas en nuestro país y este estudio representa un avance significativo en la comprensión del comportamiento del HAC y su comparación con el HC.

Así, los resultados de este estudio confirman que el HAC no sólo mejora la productividad y la calidad en la construcción gracias a sus características como mayor fluidez y mejor consolidación, sino también, ofrece un mejor desempeño estructural en términos de deflexiones y propiedades mecánicas.

En efecto, Matías Hube, académico de la Escuela de Ingeniería de la PUC, integrante del Centro de Innovación del Hormigón UC y coautor del documento, sostuvo que, dados los resultados del programa, “el uso del hormigón autocompactante debería ser preferible en obras donde se priorice la productividad”.

En esa misma línea, Francisca Cruz, gerente de Desarrollo y Construcción en la empresa Aki KB, resaltó los resultados obtenidos en el programa experimental con losas de HAC. “Como toda tecnología -manifestó- debe ser evaluada integra integralmente, respecto a sus requerimientos de capacitación de la mano de obra, equipamiento requerido y un programa acorde a los mejores rendimientos que ofrece este tipo de hormigones”.

La implementación del hormigón autocompactante en los distintos proyectos requiere un control de calidad adecuado de las propiedades del material y un diseño cuidadoso para, precisamente, garantizar su desempeño a largo plazo. “En ese sentido, este estudio realza la importancia de un buen proceso de curado y un diseño que considere que el módulo de elasticidad del HAC en el tiempo de carga sea equivalente al módulo de elasticidad considerado en el diseño”, agregó Cruz.

Tanto para el profesor Matías Hube como para John Ardila González, ingeniero civil de la Universidad Industrial de Santander, candidato a doctorado en Ciencias de la Ingeniería, Ingeniería Estructura y Sísmica de la PUC y autor del reporte técnico, la caracterización del módulo de elasticidad “y del módulo de ruptura que tienen los HAC en Chile, en función de la resistencia a la compresión, permitirá a los ingenieros calculistas especificar con más confianza la resistencia especificada en los proyectos”, puntualizó el candidato a doctor.

En ese sentido, la revisión y actualización de las normas y códigos actuales, para que reflejen mejor el comportamiento real de estos materiales, aparece como una necesidad para comprender de mejor forma su desempeño.

Además, los investigadores recomiendan la realización de otros ensayos adicionales, tales como el módulo de rotura, para complementar al ensayo de tracción por hendimiento para ambos tipos de hormigón. Esta sugerencia, dicen, refleja la necesidad de continuar desarrollando “nuestra compresión respecto a estos materiales”.

Finalmente, dentro de un contexto en el que la sostenibilidad y la productividad son prioridades, el HAC se posiciona como una solución innovadora que contribuye a un cambio en la manera en que se diseñan y construyen las distintas estructuras de hormigón. “Las obras con hormigón autocompactante y moldaje de aluminio monolítico permiten hormigonar muros y losas a la vez”, explicó Francisca Cruz.

“Son obras más limpias, con menores tiempos de construcción en la obra gruesa llegando a rendimientos incluso superiores a 4 pisos /mes, con una mejor calidad de la obra gruesa y, por ende, obras más silenciosas por tener menor requerimientos de reparaciones. En consecuencia, se logra tener una obra más industrializada, con un trabajo más ordenado y en serie”, destacó.

Junto con eso, los autores del programa comentan que el uso de HAC reduce la cantidad de energía en los proyectos, ya que se elimina el proceso de vibración del hormigón. “Adicionalmente, gracias a la fluidez del hormigón autocompactante, se reducen los nidos y la necesidad de reparaciones posteriores, minimizando desperdicios de material”, apuntó el profesor Hube.

Las características que presenta el hormigón autocompactante -que se evidenciaron en el estudio- deben tenerse en cuenta a la hora de utilizarlo en futuros proyectos. “Lo más relevante es que sea considerado desde la etapa de concepción de los proyectos, tanto en el diseño estructural como en el análisis de la construcción”, puntualizó Cruz.

“Toda nueva tecnología implica: aprendizajes, nueva secuencia constructiva, subcontratos que hayan adoptado su uso y permitan sacar el máximo potencial. La innovación es fundamental en la Construcción para que podamos dar un salto significativo en la productividad. El HAC es una excelente tecnología en esa dirección”, complementó.

En ese sentido, para los autores del estudio, existen varios desafíos que se deben abordar desde la academia a la hora de implementar el hormigón autocompactante en el desarrollo de futuros proyectos. Uno de estos, como se menciona antes, es la caracterización adecuada del módulo de elasticidad y del módulo de rotura.

“Un segundo desafío consiste en desarrollar hormigones autocompactantes con mayor contenido de materiales cementiciós suplementarios y menor uso de cemento para disminuir las emisiones de CO2 y aumentar la sustentabilidad”, puntualizó John Ardila.

Más allá de los desafíos que presenta el uso de hormigones autocompactantes, los resultados de este estudio, concluyen sus autores, abren nuevas oportunidades para la aplicación de HAC en proyectos de infraestructura en Chile.