La corrosión del acero de refuerzo en elementos de hormigón armado puede llevar a patologías que, a la postre, pueden comprometer la salud estructural de toda una estructura. Para evaluar esa condición, existen una serie de métodos no destructivos que permiten determinar el grado de corrosión del acero y su afectación al hormigón. En este interesante artículo -publicado originalmente por el Concrete Repair Bulletin del International Concrete Repair Institute- se dan cuenta de esos métodos y sus distintas aplicaciones.

Autores: Stephen Garrett (Máster en Ingeniería Civil de la University of Illinois Urbana-Champaign, senior associate en Wiss, Janney, Elstner Associates), Zachary Coleman (Ph.D en Ingeniería Civil y Medioambiental de Virginia Tech, associate II en Wiss, Janney, Elstner Associates) y Andrew Witte (Máster en Ingeniería Civil de la University of Illinois Urbana-Champaign, associate II en Wiss, Janney, Elstner Associates).

Fuente: Concrete Repair Bulletin

Introducción

Para las estructuras de hormigón armado, uno de los problemas más comunes y perjudiciales es la corrosión del refuerzo embebido y el deterioro asociado. Afortunadamente, los ingenieros y gestores de activos pueden emplear herramientas de evaluación de corrosión para comprender mejor la condición actual de una estructura, estimar su futuro desempeño y monitorear cambios en su condición con el tiempo.

Las evaluaciones detalladas de corrosión con uso enfocado de Métodos de Ensayos No Destructivos (NDT, en sus siglas en inglés) y ensayos de materiales, junto con el modelado de vida útil y análisis de costo del ciclo de vida (LCCA, en sus siglas en inglés), brindan un enfoque holístico para la preservación que puede refinar la toma de decisiones respecto a estrategias de mantenimiento, reparación y rehabilitación (1) (2).

El uso efectivo de técnicas de evaluación de corrosión puede entregar valor en la evaluación de una gama de tipos de estructuras incluyendo puentes, estructuras de estacionamiento, envolventes de edificios, estructuras marinas y elementos enterrados o de contención de tierra.

Como cualquier herramienta, la implementación efectiva de técnicas de evaluación de corrosión requiere una comprensión de la funcionalidad y limitaciones del método y equipo. Este artículo introduce algunos de los métodos de evaluación de corrosión más comunes y consideraciones para su implementación.

Deterioro del Hormigón Armado

Dependiendo del ambiente de exposición, las estructuras de hormigón suelen estar sujetas a varios mecanismos de deterioro físico y químico que pueden debilitar, erosionar o fisurar al hormigón. El acero de refuerzo embebido en el hormigón también puede provocar daño por corrosión.

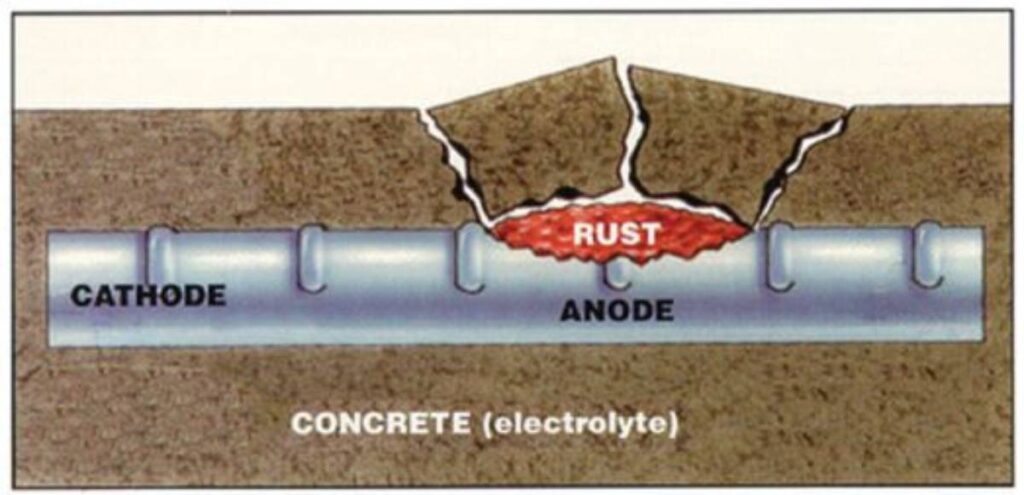

Cuando el acero de refuerzo se corroe, los productos de corrosión resultantes son menos densos que el metal original y su formación genera tensiones expansivas/de tracción en el hormigón encapsulante. A medida que la corrosión progresa, las tensiones por tracción superan la capacidad de tracción del hormigón, resultando en agrietamiento, delaminaciones y desconchamiento (fenómeno también conocido como spalling) (Fig. 1).

Fundamentos de la Química de la Corrosión en el Hormigón Armado

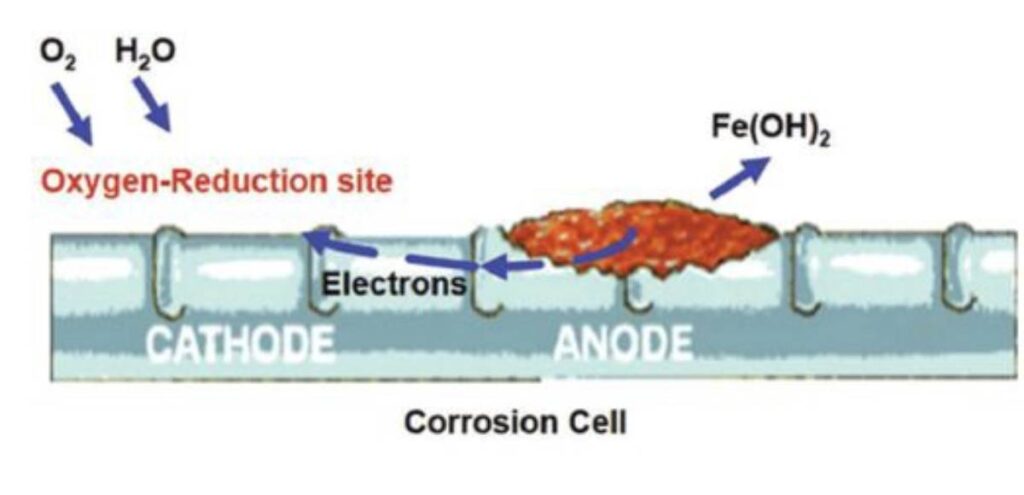

La corrosión es un proceso electroquímico que requiere cuatro condiciones: humedad o un electrolito para conectividad iónica, conectividad eléctrica, un ánodo y un cátodo. Los dos últimos son superficies metálicas conectadas eléctricamente con potenciales electroquímicos diferentes, que en el hormigón armado puede ocurrir en la misma barra de refuerzo o entre diferentes barras que están conectadas electroquímicamente de otra manera (Fig. 2).

En el ánodo, el hierro metálico se oxida para producir iones de hierro positivos y electrones libres. Los electrones viajan a través del camino metálico al cátodo, donde se consumen a través de la conversión de oxígeno a iones hidróxido. Los iones hidróxido cargados negativamente viajan a través del electrolito al ánodo, donde se combinan con los iones de hierro para formar los productos de corrosión de óxido de hierro.

El hormigón convencional posee un pH naturalmente alto (aproximadamente 12 a 14). En este ambiente, los productos de corrosión formados del proceso de corrosión del acero al carbono son estables, creando una “capa pasiva” y previniendo mayor corrosión. Sin embargo, esta capa pasiva puede ser interrumpida localmente por cloruros o volverse inestable si el pH del ambiente del hormigón se reduce por debajo de aproximadamente 11 (4).

Una vez que el acero se desactiva, se forman productos de corrosión de óxido de hierro expansivos, llevando a la fisuración y al desconchamiento (Fig. 3). Existe una variedad de métodos disponibles para caracterizar la extensión y velocidad de las reacciones de corrosión.

Evaluación Visual y Estudios de Delaminación

Una gran cantidad de información sobre la condición de una estructura se obtiene a través de la evaluación visual y los estudios de delaminación. Los tipos o patrones de manchado superficial, fisuración y desconchamiento en elementos de hormigón pueden informar las causas de potencial deterioro.

Los métodos de sondeo acústico pueden utilizarse para detectar delaminación identificando un cambio audible (sonido sordo o hueco) del hormigón por impactos. La norma ASTM D4580, Práctica Estándar para Medir Delaminación en Cubiertas de Puentes de Hormigón por Sondeo, brinda una guía para conducir dichos estudios (5).

Otras formas de estudios de delaminación también pueden resultar factibles, incluyendo técnicas de termografía infrarroja y el uso de radar de penetración terrestre. Se puede encontrar una discusión adicional sobre estos métodos en el documento ICRI 210.4 Guía para Métodos de Evaluación No Destructiva para Evaluación de Condición, Reparación y Monitoreo de Rendimiento de Estructuras de Hormigón (6).

Evaluación No Destructiva—Estudios de Corrosión

Los Métodos de Ensayos No Destructivos electroquímicos pueden utilizarse para evaluar la condición de corrosión más allá de lo que puede determinarse sólo de evaluaciones visuales y de delaminación. Las técnicas se utilizan para estudiar la actividad, riesgo y velocidad de corrosión en una estructura de hormigón.

La guía para seleccionar y ejecutar estos métodos puede encontrarse en documentos técnicos preparados por el Comité ICRI 210, Comité ACI 228, y Comité AMPP SC-12 (6) (7) (8). Las mediciones de cada método deben evaluarse en relación con la estructura evaluada para comprender los efectos de las condiciones de exposición y deterioro existentes. A continuación, se discuten en detalle distintos métodos de ensayo.

Las consideraciones importantes para conducir e interpretar resultados de la corrosión son las condiciones de temperatura y humedad. La temperatura ambiente y superficial debe medirse durante los ensayos, y los métodos de ensayos no destructivos deben emplearse cuando las temperaturas están por encima del punto de congelación. Además, una comprensión de cambios estacionales en temperatura y humedad es necesaria para comprender los cambios en las velocidades probables de corrosión.

Consideraciones para la continuidad del refuerzo

Para propósitos de los Métodos de Ensayo No Destructivos, se hacen puntos de perforación a la barra de refuerzo para conectar a tierra el equipo y para evaluar conectividad entre las regiones de ensayo midiendo el voltaje de corriente directa y resistencia (Fig. 4).

Los recubrimientos epóxicos pueden reducir la conectividad que, además de la barrera de protección, mejoran la resistencia a la corrosión aislando eléctricamente a la barra de refuerzo. La resistencia de corriente alterna (AC) también se ha utilizado en refuerzos recubiertos con epóxico para evaluar la conectividad global como un medio para inferir el grado de aislamiento eléctrico (9). La continuidad del refuerzo también es una consideración importante para desarrollar estrategias de mitigación de corrosión (ej., diseño de sistema de protección catódica).

Potencial de corrosión

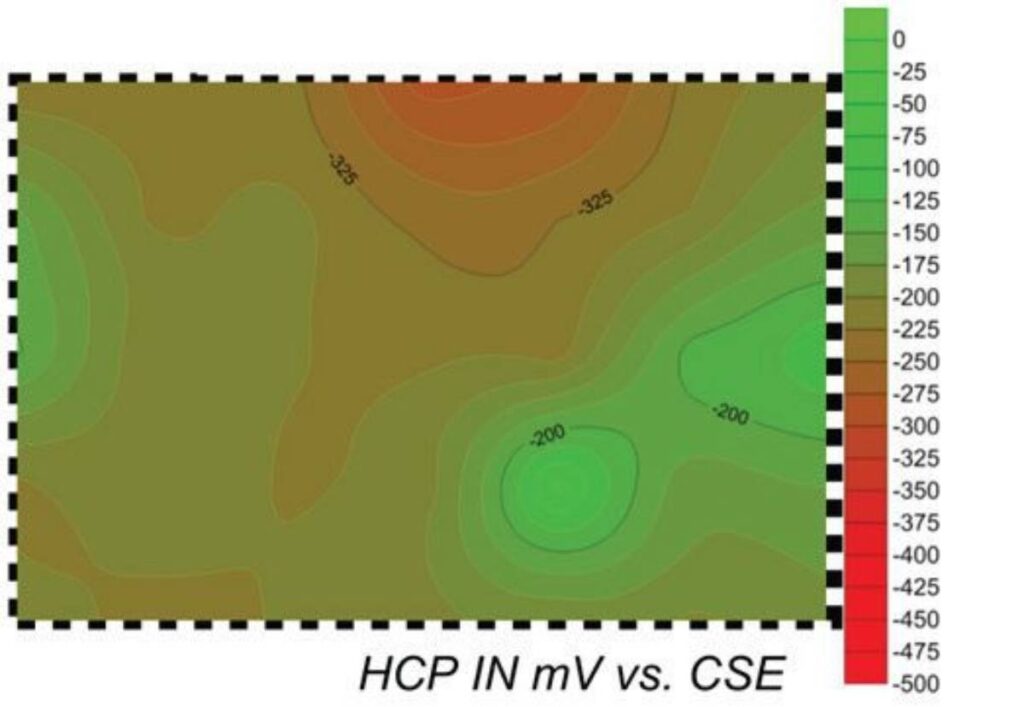

El objetivo de los ensayos de potencial de corrosión de media celda (HCP, en sus siglas en inglés) es identificar regiones anódicas y catódicas en la estructura. Los ensayos HCP (Fig. 5) están estandarizados para estructuras de hormigón armado en ASTM C876 (10).

Un electrodo de referencia comprende una “media celda” que se coloca en contacto con la superficie del hormigón armado; el ánodo o cátodo es la otra “media celda”. El potencial de la estructura se mide relativo al electrodo de referencia utilizando un voltímetro. Los ensayos HCP requieren conexión eléctrica directa al refuerzo.

Los potenciales más negativos (es decir, más anódicos) generalmente se asocian con corrosión activa mientras que los potenciales más positivos (es decir, más catódicos) generalmente son indicativos de metales pasivos. A continuación, se resumen distintos métodos para interpretar datos del ensayo HCP.

• Técnica de Magnitud Numérica. Este método implica utilizar umbrales absolutos dados en ASTM C876 (-200 y -350 mV) para clasificar la corrosión como activa, pasiva o incierta. Como se nota en ASTM C876, estos umbrales sólo son aplicables para ciertas condiciones de exposición y tipos de estructura, tales como estructuras expuestas atmosféricamente con refuerzo sin recubrimiento. Estos umbrales no son aplicables a estructuras sumergidas o de contención de tierra, o estructuras armadas con acero de refuerzo recubierto o aleado. Aunque estos rangos pueden ser reglas generales razonables, no deben usarse como los únicos criterios de interpretación, ya que pueden proporcionar predicciones menos útiles o falsas del estado de corrosión (11) (12).

• Técnica de Diferencia de Potencial. Esta técnica involucra identificar grandes gradientes espaciales en diferencia de potencial, que típicamente son indicativos de corrosión localizada (10). Una regla general es que un cambio de -100 mV sobre un pie es indicativo de corrosión, pero las condiciones reales probablemente variarán para cada estructura, y la verificación de hallazgos debe realizarse usando otros métodos de Ensayos No Destructivos y verificación destructiva.

• Análisis Estadístico. Este método implica identificar diferentes distribuciones estadísticas de datos dentro de un conjunto completo de datos de ensayo HCP. El refuerzo activo y pasivo tiende a exhibir diferentes distribuciones estadísticas, por lo tanto, este método puede utilizarse para seleccionar un umbral de potencial para identificar corrosión activa (12). Este umbral se adapta al componente de hormigón del cual se recolectaron los datos, haciéndolo un método más versátil para interpretar los datos del ensayo HCP que la Técnica de Magnitud Numérica, si puede recolectarse un tamaño de muestra suficientemente grande.

Tasa de Corrosión Instantánea

Medir la tasa de corrosión instantánea permite a los profesionales estimar la tasa de pérdida de refuerzo. Existe una variedad de enfoques diferentes que correlacionan propiedades eléctricas in-situ con la tasa de corrosión. Tales métodos comúnmente utilizan una conexión a tierra, un electrodo de trabajo y un electrodo de referencia (Fig. 6).

El electrodo de trabajo aplica una corriente eléctrica conocida al hormigón, y el electrodo de referencia mide el cambio resultante en voltaje del refuerzo. La corriente y voltaje se utilizan para calcular la tasa de corrosión. Como nota el Comité ACI 228, la tasa de corrosión medida puede variar dependiendo del equipo y enfoque empleado para medir la tasa de corrosión (ej., resistencia de polarización potenciostática o pruebas de pulso galvanoestático) (7). Por lo tanto, no existen criterios de interpretación estándar aplicables para todas las pruebas de tasa de corrosión.

Las mediciones de tasa de corrosión no sólo se ven afectadas por el estado del refuerzo subyacente, sino también por la temperatura y las condiciones ambientales cuando se ejecuta la prueba. En consecuencia, previo a las pruebas de tasa de corrosión instantánea, las mediciones de ensayos HCP típicamente se recolectan primero para comprender dónde el refuerzo se está corroyendo activamente.

También es importante notar que la medición se refiere como tasa de corrosión “instantánea” porque es la tasa medible en el tiempo específico de prueba, y la tasa verdadera fluctuará con cambios estacionales en temperatura y humedad. Por lo tanto, debe tenerse cuidado al interpretar mediciones de tasa de corrosión.

Resistividad Eléctrica Superficial

La resistividad eléctrica es una medida de la capacidad de un material para resistir el flujo de corriente eléctrica. En estructuras de hormigón, la resistividad se correlaciona empíricamente con el riesgo de corrosión. La corriente de corrosión utiliza el camino iónico a través de la solución de poros del hormigón, y los ambientes de menor resistividad serán más favorables para promover reacciones de corrosión. Entre otros factores, la composición de la solución de poros y la tortuosidad de la red de poros afectan la resistividad del hormigón.

Si está ocurriendo corrosión (como se identifica a través de los métodos descritos anteriormente), las mediciones de resistividad superficial pueden brindar perspectiva sobre la tasa relativa de corrosión en diferentes ubicaciones en la estructura (7).

Actualmente no existe un estándar ASTM para mediciones de campo de resistividad superficial. AASHTO T 358 y RILEM TC 154-EMC entregan una guía para interpretar mediciones de resistividad superficial de datos de laboratorio y campo, respectivamente (13) (14).

El ensayo Wenner de cuatro puntos, que se muestra en la Fig. 7, típicamente se utiliza en el campo para medir la resistividad superficial en la superficie cercana del hormigón, a una profundidad correspondiente a aproximadamente el doble del espaciamiento de las sondas de resistividad.

Verificación de Resultados de Ensayos No Destructivos y Ensayo de Materiales

Aunque este artículo se enfoca principalmente en Métodos de Ensayos No Destructivos de corrosión, alguna discusión sobre muestreo y ensayo de materiales es prudente. Las evaluaciones detalladas de corrosión suelen incluir inspección de aperturas, muestreo de testigos, muestreo de productos de corrosión, evaluación de carbonatación y ensayos de concentración de cloruros.

Inspección de Aberturas y Muestreo de Testigos

Para propósitos de calibración/verificación, es mejor práctica realizar algún nivel de verificación destructiva para cualquier Método de Ensayo No Destructivo. La inspección de aperturas (en testigos u otras ubicaciones) puede ayudar en la verificación de Métodos de Ensayos No Destructivos electroquímicos verificando corrosión activa y delaminación relacionada (Fig. 3b), midiendo pérdida de sección y muestreando productos de corrosión para análisis más detallados. Las muestras de testigos pueden utilizarse como evaluación adicional para identificar posibles mecanismos de corrosión.

Evaluación de Profundidad de Carbonatación

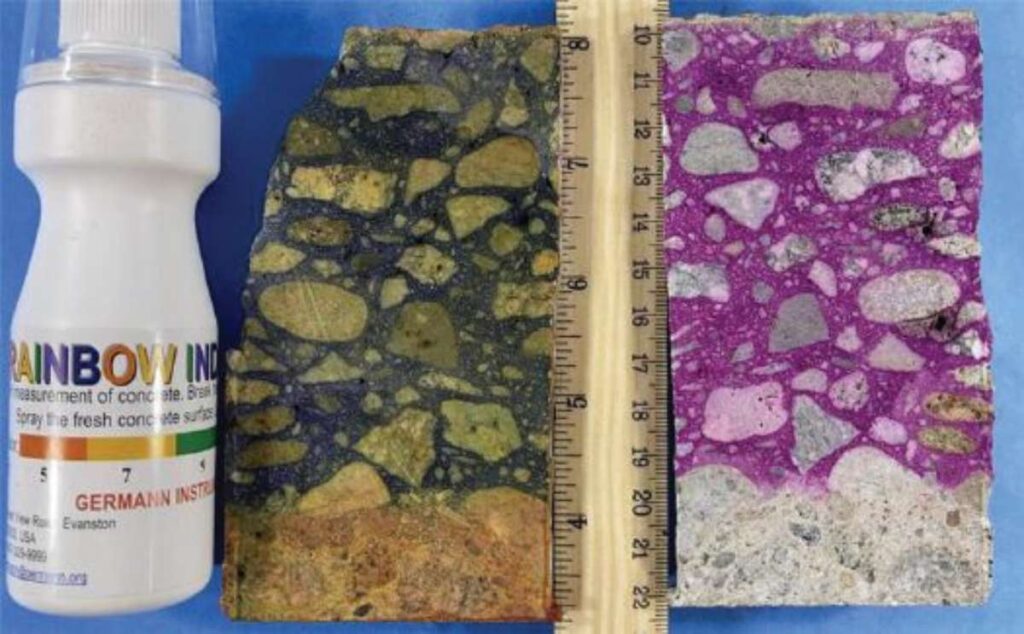

La carbonatación provoca desactivación del acero bajando el pH del hormigón, y este fenómeno puede medirse. En orificios perforados y testigos, un indicador de pH (fenolftaleína) puede aplicarse para estimar el frente de carbonatación aproximado; el cambio de color a rosa ocurre por encima de un pH de 9 (Fig. 8).

En realidad, el cambio de pH en el hormigón es un continuo, y mediciones más precisas pueden tomarse en muestras de laboratorio recién fracturadas, utilizando un indicador de pH de color variable (es decir, “indicador arcoíris”) (Fig. 9).

Evaluación de Concentración de Cloruros

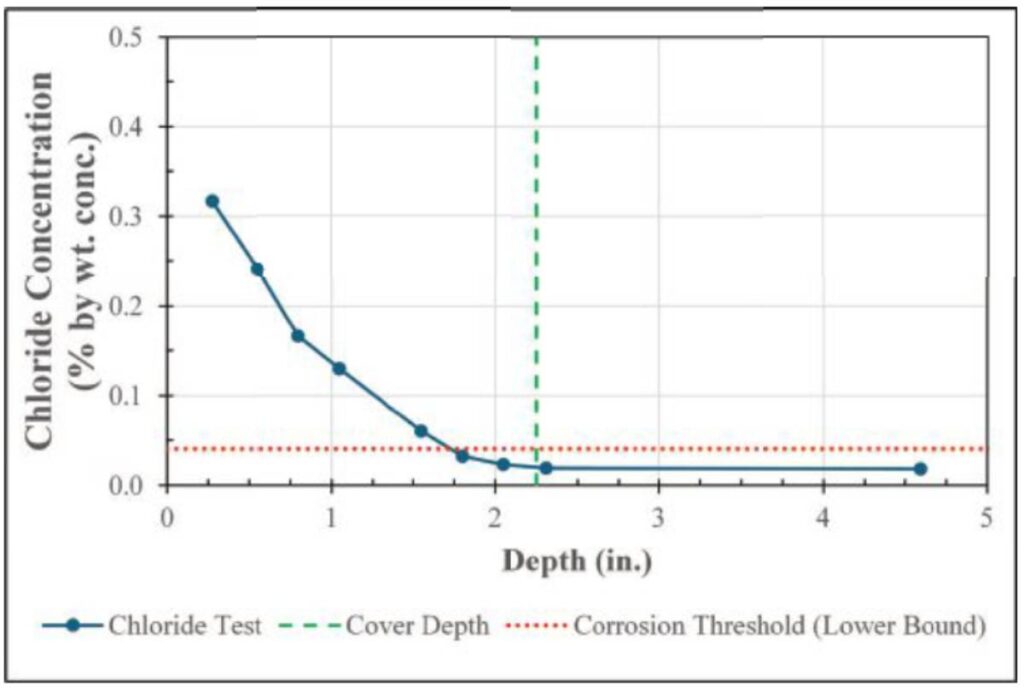

Los iones de cloruro pueden acumularse y desactivar el refuerzo, y aunque un valor de concentración de “límite inferior” (0.2 por ciento por peso de cemento) a menudo se cita como el umbral para el inicio de la corrosión, las distribuciones probabilísticas entregan una caracterización más realista del riesgo de corrosión inducida por cloruros (5).

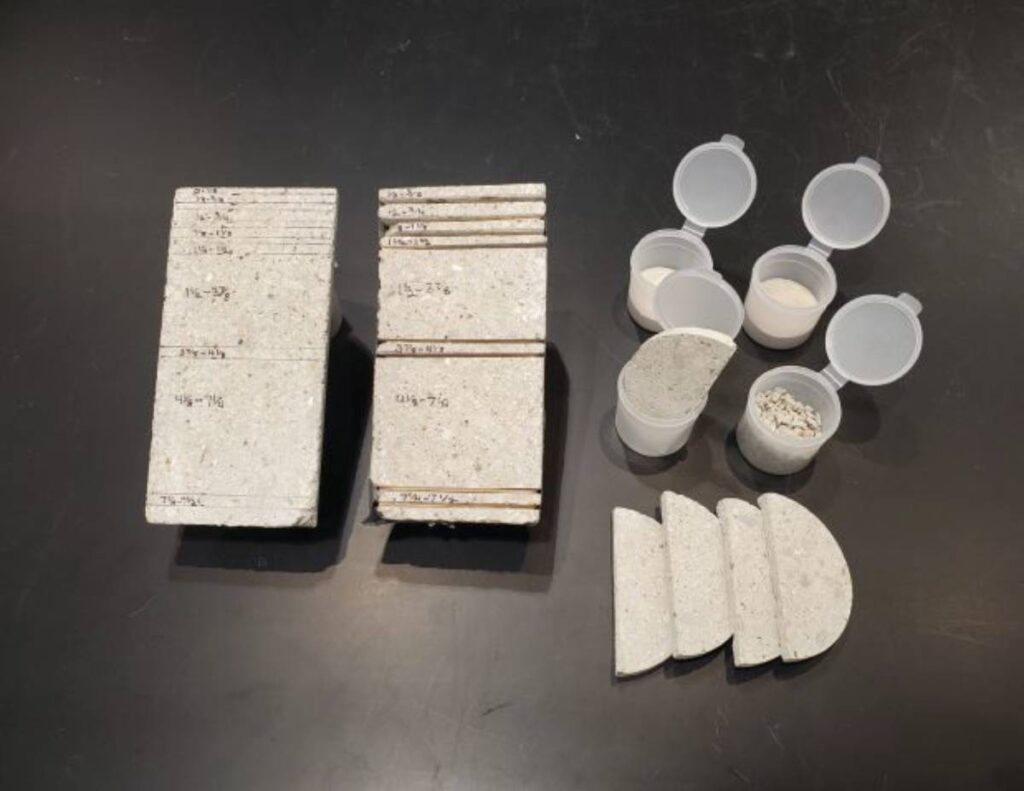

La cantidad total de cloruros libres (es decir, no unidos) puede medirse a través de ensayos de laboratorio de concentraciones de cloruros solubles en agua (16). Sin embargo, a menudo es más conveniente analizar el total de cloruros totales presentes en una muestra, incluyendo tanto cloruros unidos como no unidos, a través de ensayos solubles en ácido (17). Un ejemplo de una configuración de valoraciones de cloruro se muestra en Fig. 10.

La evaluación de concentración de cloruros es un tema complejo, y en general una variedad de factores necesitan considerarse al desarrollar planes de ensayo, incluyendo pero no limitado a: profundidad de ingreso de cloruros; magnitud y fuente de exposición a cloruros; tamaño del árido relacionado con el diámetro del núcleo y la profundidad de corte requerida; efecto de constituyentes tales como látex o polímeros; y contaminación original (es decir, “cloruros de fondo”) de aditivos o constituyentes de mezcla contaminados (ej., áridos).

Las muestras de polvo obtenidas mediante perforaciones de campo en la estructura a profundidades incrementales pueden proporcionar una evaluación superficial de la concentración de cloruros a granel. Sin embargo, para análisis más avanzados, se deben extraer las muestras de testigos y medir los cloruros en ubicaciones discretas a través del hormigón de cobertura.

El muestreo y corte de testigos permite mayor precisión en ensayos e interpretación de perfiles de concentración. Generalmente, las muestras de testigos se cortan a profundidades importantes a través del hormigón de cobertura y por encima del refuerzo (Fig. 11, Fig. 12). Los cortes más profundos en el hormigón o sustrato, lejos de la exposición, también pueden ensayarse para identificar si existe exposición “de fondo” o inicial.

Oportunidades y Desafíos

Como señala la Asociación para la Protección y Desempeño de Materiales (AMPP, en sus siglas en inglés), no existe un protocolo para realizar una evaluación de corrosión, debido a la amplia gama de estructuras de hormigón armado (8).

En lugar de utilizar cualquier Método de Ensayo No Destructivo en aislamiento, las evaluaciones de corrosión son más efectivas cuando se adaptan a una estructura específica y cuando se aprovechan datos de múltiples Métodos de Evaluación No Destructivos. Con frecuencia, una evaluación eficaz de la corrosión requiere adaptar el trabajo a los hallazgos y condiciones a medida que se revelan.

Los Métodos de Ensayo No Destructivos para evaluación de corrosión se basan en principios científicos fundamentales del proceso electroquímico de la corrosión. Cuando se despliegan apropiadamente, estos métodos proporcionan una gran cantidad de información respecto a los mecanismos complejos de la corrosión presentes en estructuras de hormigón armado.

Sin embargo, para interpretar apropiadamente los resultados, es necesaria una comprensión completa del proceso de corrosión. Además, como con cualquier Método de Ensayo No Destructivo, debe realizarse su verificación a través de la inspección de aperturas y extracción de testigos. Las muestras de testigos pueden entonces utilizarse para continuar la investigación a través de ensayos de materiales determinando la profundidad del frente de carbonatación y perfiles de concentración de cloruros.

Los métodos de evaluación de la corrosión descritos en este artículo son específicos para caracterizar corrosión de refuerzo embebido. Tal evaluación puede ser sólo parte de una evaluación más amplia, incluyendo evaluación de otros mecanismos de deterioro. Los datos no deben utilizarse de manera aislada de otros hallazgos o análisis. Las implicaciones de pérdida de sección y pérdida de cobertura de hormigón podrían tener implicaciones estructurales más amplias que pueden garantizar acciones más allá de sólo reparaciones locales.

Las evaluaciones de corrosión contribuyen a un chequeo de salud de una estructura, sirviendo como línea base para comparar rendimiento real con esperado, y los datos resultantes pueden usarse para modelado de vida útil y desarrollar programas comprensivos de evaluación y rehabilitación estructural.

Referencias

1. Garrett, S., “NDE for Bridge Inspections,” ASNT Materials Journal, Vol. 77, No.4, 2019.

2. Garrett, S., Abdelrahman, M., and ElBatanouny M., “Data-Driven Approaches for Optimizing Concrete Bridge Deck Preservation,” Concrete Repair Bulletin (CRB), Vol. 37, No. 5, 2024.

3. ICRI Committee 510, “Guideline for Use of Penetrating Surface Applied Corrosion Inhibitors for Corrosion Mitigation of Reinforced Concrete Structures (510.2-2019).” International Concrete Repair Institute, Minneapolis, MN, 2021.

4. Neville, A.M., & Brooks, J.J. (2010). Concrete Technology. 2nd Ed., Pearson Education, 442 pp.

5. ASTM D4580, “Standard Practice for Measuring Delamination in Concrete Bridge Decks by Sounding,” ASTM International, West Conshohocken, PA, 2023, 4 pp.

6. ICRI Committee 210, “Guide for Nondestructive Evaluation (NDE) Methods for Condition Assessment, Repair, and Performance Monitoring of Concrete Structures (210.4R-2021).” International Concrete Repair Institute, Minneapolis, MN, 2021.

7. ACI Committee 228, “Report on Nondestructive Test Methods for Evaluation of Concrete in Structures (ACI 228.2R-13).” American Concrete Institute, Farmington Hills, Michigan, 2013.

8. American Association for Materials Protection and Performance (AMPP, formerly: NACE International), “Inspection Methods for Corrosion Evaluation of Conventionally Reinforced Concrete Structures (SP0308).” AMPP, Houston, TX, 2018.

9. Ministry of Transportation of Ontario, “Structure Rehabilitation Manual,” St. Catherines, Ontario, 2007.

10. ASTM C876, “Standard Test Method for Corrosion Potentials of Uncoated Reinforcing Steel in Concrete.” ASTM International, West Conshohocken, PA, 2022, 8 pp.

11. Coleman, Z.W., Jetzel, C.M., and Schindler, A.K., “Evaluation of Nondestructive Test Methods to Assess the In-Place Condition of Concrete Structures,” ALDOT Research Report 930-956, the Highway Research Center, Auburn, AL, 2022, 224 pp.

12. Elsener, B., Müller, S., Suter, M., and Böhni, H., “Corrosion Monitoring of Steel in Concrete—Theory and Practice,” Proceedings of the Third International Symposium on ‘Corrosion of Reinforcement in Concrete Construction,’ Warwickshire, United Kingdom, May 21–24, 1990, pp. 348–356.

13. AASHTO T358, “Surface Resistivity Indication of Concrete’s Ability to Resist Chloride Ion Penetration,” AASHTO, Washington DC, 2022, 13 pp.

14. RILEM TC 154-EMC, “Test Methods for On Site Measurement of Resistivity of Concrete,” Materials and Structures, V. 33, 2000, pp. 603–611.

15. Lawler, J., Kurth, J., Garrett, S., and Krauss, P., “Statistical Distributions for Chloride Thresholds of Reinforcing Bars,” ACI Materials Journal, 2021, pp. 13–20.

16. ASTM C1218, “Test Method for Water-Soluble Chloride in Mortar and Concrete,” ASTM International, West Conshohocken, PA, 2020, 3pp.

17. ASTM C1152, “Test Method for Acid-Soluble Chloride in Mortar and Concrete,” ASTM International, West Conshohocken, PA, 2020, 4pp.