Comprender la naturaleza detrás de la fisuración del hormigón es clave para determinar si una estructura debe o no repararse. En este artículo, publicado originalmente por el Concrete Repair Bulletin, se analizan los tipos de fisuración más comunes que aparecen en el hormigón, además de entregar recomendaciones para el posterior tratamiento de esta patología cuando ésta comprometa el desempeño estructural de una obra.

Autor: Matthew Hansen, profesional de la industria de la construcción del hormigón con más de 40 años de trayectoria. Integrante de los comités del American Concrete Institute ACI 362 Parking Structures, ACI 515 Protective Systems for Concrete, ACI 546 Repair of Concrete, ACI 563 Specifications for Repair of Structural Concrete in Buildings, además de los comités del International Concrete Repair Institute 110 Guide Specifications, 310 Surface Preparation, 320 Concrete Repair Materials and Methods y 510 Corrosion.

Fuente: Concrete Repair Bulletin

Traducción: Felipe Kraljevich M.

“Fisuraciones en el hormigón”. ¿Es este el título de un artículo o la afirmación de un hecho? Bueno, créanlo o no, con la mayoría del hormigón es la afirmación de un hecho. En efecto, la mayoría del hormigón tradicional se fisura. Comprender el por qué y dónde esas fisuras ocurren es un elemento importante para una reparación, mantención y diseño con hormigón exitosos.

En este artículo, discutiremos por qué algunas de las fisuraciones más comunes en el hormigón aparecen. Además, discutiremos cómo controlar la fisuración, cómo prevenir los problemas asociados a las fisuras y lo básico acerca de cómo reparar y tratar las fisuras cuanto estas aparecen.

Si bien puede resultar sorprendente escucharlo, pero la mayoría de las fisuras en el hormigón son esperadas no son indicativas de ningún problema latente. Por el contrario, algunas fisuras en el hormigón pueden ser indicadores de asuntos o deficiencias significativas, cuyo alcance debe investigarse.

Reconociendo cuál es cuál y cómo tratar el problema, las fisuras pueden ser extremadamente importantes para prolongar la vida y la sostenibilidad de las estructuras de hormigón. Tomando esto en cuenta, se requiere de una comprensión básica de las fortalezas y deficiencias del hormigón para anticipar y abordar adecuadamente la fisuración del material.

¿Por qué se fisura el hormigón?

El hormigón es uno de los materiales para la construcción más versátil que el hombre conoce. Por ese y muchos otros motivos, se utiliza el doble o más de hormigón que todos los demás materiales para la construcción combinados (1). Uno de los beneficios principales del hormigón es que es muy fuerte en la resistencia a la compresión. Esto significa que es capaz de soportar cargas muy pesadas que empujen contra éste.

Sin embargo, el hormigón es también relativamente débil en lo que refiere a resistencia a la tracción, alcanzando a veces resistencias a la tracción sólo del 10 por ciento de la resistencia a la compresión (2). Esto significa que el hormigón es mucho más susceptible al daño y a la fisuración cuando están presentes fuerzas de tracción (fuerzas que tiran).

Algunas de estas fuerzas de tracción (como las fuerzas de retracción) son inherentes a la mayoría del hormigón. Otras fuerzas (como las fuerzas expansivas que pueden desarrollarse dentro del hormigón y las fuerzas a la flexión que se encuentran durante la carga y el uso) pueden crear deformaciones por tracción que sobrepasen la relativamente baja resistencia a la tracción del hormigón.

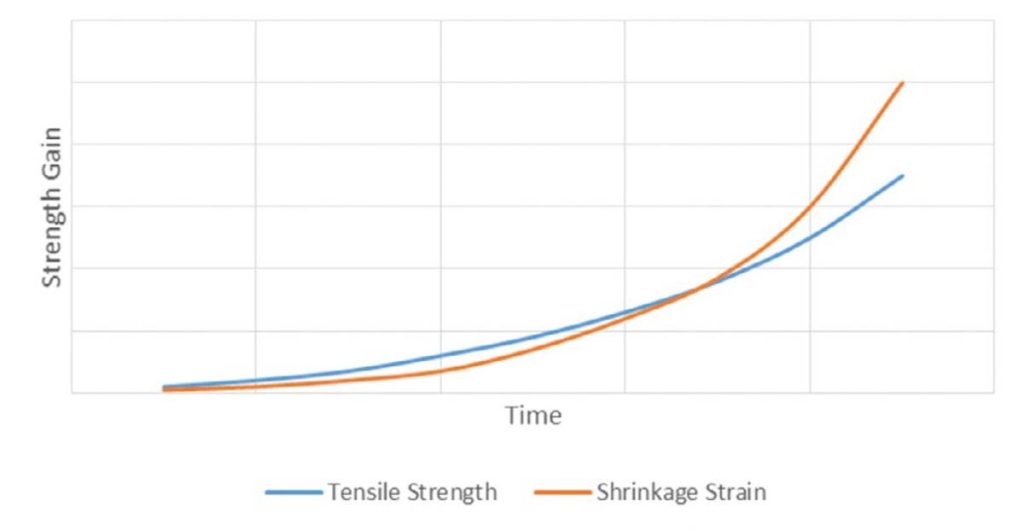

En cualquier momento que las fuerzas por tensión sobrepasan la resistencia a la tensión del hormigón, ocurre la fisuración. Sabiendo esto hace más fácil controlar las fisuras, prevenir los problemas causados por fisuras, determinar sus causas una vez que las fisuras ocurrieron y brindar el tratamiento y reparación adecuadas de las fisuras.

Las fisuras en el hormigón se dividen en dos categorías: aquellas que ocurren en el hormigón durante su estado plástico y las que se generan en el hormigón endurecido (3).

Fisuras en el hormigón plástico

Las fisuras en el hormigón plásticos son aquellas que ocurren en la superficie del hormigón antes de que el material se endurezca. Estas fisuras aparecen típicamente después de que se coloca el hormigón, durante el intervalo cuando aún es posible remodelarlo. La mayoría de las fisuras plásticas en el hormigón son de naturaleza relativamente poco profundas y no atraviesan toda la profundidad del hormigón.

Sin embargo, es importante comprender que mientras que, si bien las fisuras plásticas comienzan típicamente como grietas superficiales poco profundas, algunas pueden transformarse en fisuras de gran profundidad más adelante en la vida del hormigón.

Fisuras plásticas por retracción

Las fisuras plásticas por retracción son las grietas más comunas que ocurren en el hormigón plástico. Por lo general, aparecen durante condiciones de alta evaporación, que es cuando el agua se evapora de la superficie del hormigón más rápido de lo que puede ser reemplazada por el agua que sale del material. A medida que el agua se evapora de la superficie, la superficie de secado se retrae y quiere tirar hacia dentro (fuerzas de tracción).

Como el hormigón que se encuentra bajo la superficie aún está húmedo y no se retrae al mismo ritmo, se desarrollan tensiones por tracción en la superficie plástica débil, que aún se está endureciendo. Esto puede resultar en fisuras poco profundas en la superficie que pueden formar un patrón poligonal (mapeo de la fisuración) (Fig. 1) o ser más largas en su naturaleza y esencialmente paralela a otra (Fig. 2).

Los operadores de hormigón a menudo tratan de combatir las condiciones de alta evaporación realizando un acabado temprano, mientras el agua de exudación aún se encuentra presente en la superficie, o añadiendo agua a la superficie. Esta no es una práctica recomendada. Ambas acciones debilitan la superficie del hormigón y exacerban la fisuración plástica por retracción. Medidas más exitosas pueden tomarse durante la colocación del hormigón para reducir la evaporación de la superficie y las fisuras plásticas por retracción (revisar ACI 305R-20) (4).

Generalmente, estas medidas incluyen la aplicación de líquidos retardantes de la evaporación sobre la superficie, nebulizar el aire sobre el hormigón, colocar mantas plásticas para cubrir al hormigón entre las operaciones de acabado, protecciones contra el viento, sombrillas o toldos e incluso, la colocación del material en la noche. La adición de microfibras a la mezcla del hormigón ha probado ser muy exitosa en la reducción de fisuras plásticas por retracción. Los aditivos reductores de la evaporación desarrollados recientemente también han probado ser muy exitosos.

Fisuras en el hormigón endurecido

La fisuración en el hormigón endurecido ocurre después de que el hormigón se encuentre notoriamente endurecido. Las causas comunes de esta patología incluyen retracción por secado limitada y fuerzas expansivas dentro del hormigón que introducen tensiones por tracción.

Fisuras por retracción por secado limitadas

La retracción por secado limitada es la causa más común del agrietamiento del hormigón. Es el motivo por el que la mayoría en la industria del hormigón está de acuerdo con la frase “fisuras en el hormigón”. Usualmente, el hormigón se retrae aproximadamente entre 0,05% y 0,06% a los 28 días (5). Esto equivale a cerca 16mm en 30,5 metros o 4mm en 3 metros.

A medida que el hormigón se retrae, se recoge sobre sí mismo. Si pudiese tirar y moverse sin restricciones, el hormigón no se fisuraría. Sin embargo, en el mundo real, el hormigón encuentra un alto grado de restricción a medida que se seca y retrae. Cualquier cosa que restringa el movimiento del hormigón durante el secado y la retracción del material puede resultar en tensiones por tracción y fisuración, es decir, columnas y bolardos que penetren a través del hormigón pueden limitar su capacidad para moverse durante la retracción, lo que resulta una restricción significativa.

Las esquinas reentrantes en el hormigón son áreas donde se concentran las fuerzas de retracción y restricción (Fig. 3). En el caso de losas sobre rasante, la misma subrasante introduce fricción que quiere frenar el movimiento de retracción del hormigón. Una vez que toda esta restricción produce esfuerzos a la tracción que sobrepasan la relativamente baja resistencia a la tracción del hormigón, en especial a edad temprana, se producen las fisuras (Fig. 4). Conociendo esto, deben tomarse medidas en el diseño y la colocación para anticipar y “controlar” las fisuras por retracción por secado limitadas.

Las juntas de control son cortes de sierra o juntas instrumentales que se colocan en la superficie del hormigón en zonas donde se anticipa la fisuración por retracción por secado limitado. Esto se hace para reducir la aparición de fisuras aleatorias. Estas juntas crean una sección más delgada de hormigón que es más débil que el hormigón más denso que los rodea. Cuando ocurren las fuerzas por tracción de la retracción restringida, la sección más delgada se fisura primero. En esencia, la junta de control le señala al hormigón donde fisurarse. Por lo tanto, las juntas de control o de contracción, como las llaman algunos, en realidad no previenen la fisuración. En vez de ello, el agrietamiento en una línea recta debajo de las juntas.

Se pueden tomar medidas para reducir las fisuras por retracción por secado limitadas. Al trabajar de manera cercana con el proveedor de hormigón premezclado, la retracción general del hormigón puede reducirse y en ocasiones, incluso eliminarse. Esto a menudo se lleva a cabo utilizado áridos de calidad, tamaño y gradación adecuados, y aditivos tales como reductores de agua, aditivos reductores, reductores y compensadores de retracción en la mezcla.

Un curado adecuado también es esencial para controlar la retracción del hormigón (ver ACI PRC 308) (6). La resistencia posterior a la fisura, el ancho de ésta y la apertura de las juntas de control debido a la retracción también pueden controlarse mediante la introducción de acero de refuerzo o macrofibras (ver ACI 544.4R) (7).

Tensiones expansivas por congelación/deshielo

Cuando el agua se congela dentro del hormigón, se expande resultando en tensiones por tracción que pueden fisurar e incluso fracturar al hormigón. La fisuración por ciclo de congelación/deshielo (Fig. 5) es un tipo común de agrietamiento que acontece cuando los áridos blandos o nocivos dentro del hormigón absorben agua desde una subrasante con mal drenaje y se expanden durante la congelación.

Este tipo de fisuración se inicia sin ser visto en la base una losa cerca de las juntas. Con el tiempo, la fisuración progresa hacia arriba, hacia la superficie de la losa (8). Esto resulta en un patrón de fisuras espaciadas que se propagan hacia el exterior desde las juntas e intersecciones de juntas en los pavimentos de hormigón.

En ambientes con congelación/deshielo, el hormigón debe contener aire para mayor durabilidad. La fisuración por ciclo de congelación/deshielo puede prevenirse utilizando hormigón con áridos resistentes que cumplan con los requisitos de la norma ASTM C33, brindando un drenaje adecuado a la subrasante y sellando las juntas del pavimento. Desafortunadamente, mientras que la fisuración por congelación/deshielo puede detenerse reduciendo la intrusión de humedad, la reparación de daños más serios es a menudo imposible, lo que requiere la remoción y el reemplazo del hormigón.

Reacciones químicas expansivas

Las reacciones químicas expansivas dentro del mismo hormigón pueden resultar en tensiones por tracción y fisuración. Estas reacciones pueden deberse a materiales que se utilizan para fabricar el hormigón o materiales que entrar en contacto con el hormigón una vez que ya se ha endurecido. Dos de las reacciones químicas expansivas más comunes que provocan fisuración son el ataque de sulfatos y la reacción de sílice alcalina (RSA).

El ataque de sulfatos se produce cuando sulfatos de los suelos, el agua subterránea, agua de mar u otras fuentes entran en contacto con el aluminato de calcio hidratado en la pasta de cemento hidratada del hormigón. La reacción es expansiva, resultando en fisuras muy espaciadas y, a menudo, la aparición de una “flor” blanquecina en la superficie. La mejor manera de prevenir el ataque de sulfatos es utilizar cementos resistentes a sulfatos y con bajo contenido de aluminato de calcio en áreas donde se anticipa la exposición a los sulfatos.

La RSA acontece cuando están presentes áridos reactivos, álcalis suficientes y humedad. Los álcalis (normalmente en el hormigón que contiene cemento Portland) y la humedad reaccionan con el árido para formar un gel expansivo alrededor de este último. La expansión crea tensiones de tracción las que resultan en un patrón distintivo de fisuras en forma de Y en la superficie (Fig. 6).

La RSA puede se puede controlar y prevenir. Por ejemplo, pueden utilizarse áridos no reactivos cuando estén disponibles. Se puede reducir el contenido de álcali del hormigón utilizando cemento con bajo álcali o materiales cementosos suplementarios, o reduciendo la exposición al agua.

Si bien estas medidas a menudo pueden tomarse para frenar y enlentecer los daños que se producen por el ataque de sulfatos y la RSA, la reparación de daños más severos suele ser imposible, lo que requiere la remoción y el reemplazo del hormigón afectado.

Corrosión del acero de refuerzo

La corrosión del acero de refuerzo embebido en el hormigón es expansiva (de 2 a 3,5 veces su volumen) (10) y puede generar algunos de los daños más graves que vemos en las estructuras de hormigón. Normalmente, las fisuras provocadas por la corrosión se encuentran cerca o sobre el acero de refuerzo incrustado y suelen presentar manchas de óxido (Fig. 7).

La corrosión del acero embebido se puede reducir proporcionando hormigón de baja permeabilidad y una cubierta adecuada al hormigón, de acuerdo con el código ACI 318 (11). Los aditivos inhibidores de corrosión pueden retrasar significativamente la aparición de la corrosión, mientras que los sellantes y revestimientos pueden proteger contra la penetración de la humedad. También se pueden utilizar ánodos galvánicos (Fig. 8) para ayudar a prevenir la corrosión del acero de refuerzo en el perímetro de las reparaciones del hormigón.

Las fisuras y la delaminación del hormigón debidas a la corrosión del acero siempre deben abordarse lo antes posible. Normalmente, este tipo de fisuras provocan que la corrosión del acero se acelere, lo que eventualmente resulta en una pérdida de la capacidad de carga. El documento ICRI 310.1R proporciona una excelente guía para la preparación del hormigón para su reemplazo en áreas dañadas por la corrosión del acero de refuerzo.

Fisuras estructurales

Las fisuras estructurales más comunes ocurren cuando las cargas de servicio o las cargas durante la construcción la resistencia del diseño del hormigón. Estas fisuras se presentan a menudo en elementos estructurales y pueden o no tener manchas de óxido presentes (Fig. 9). Las fisuras en los elementos estructurales y otras fisuras sospechosas deben ser revisadas por un ingeniero autorizado para determinar la causa, gravedad, riesgo de peligro y el tratamiento y reparación adecuados.

Reparación y tratamiento de las fisuras

El ACI PRC 224.1R es un excelente recurso para obtener información sobre “Causas, Evaluación y Reparación en Estructuras de Hormigón” (12). Nos dice que “las fisuras en el hormigón necesitan repararse si estas reducen la resistencia, rigidez o durabilidad de la estructura a un nivel inaceptable o si la función de la estructura se ve seriamente afectada”. Esto incluiría fisuras y juntas que puedan permitir la migración del agua al acero de refuerzo embebido o a la subrasante.

Cuando se considera la reparación de las fisuras en el hormigón, se debe considerad primero las causas, ubicación y gravedad de las fisuras. Como se menciona arriba, las fisuras pueden ser el síntoma de un problema subyacente. Estos problemas subyacentes deben abordarse antes de realizar las reparaciones de las fisuras. Si la fisura se repara sin tomar en consideración la causa raíz, el mismo problema subyacente a menudo resultará en una reparación defectuosa o en la aparición de nuevas fisuras en la misma zona general.

Una vez que la causa de la fisuración se determinó, se debe decidir si la reparación de la fisura se realizará para restaurar la capacidad estructural. De ser así, es posible que se requieran reparaciones estructurales tales como la inyección de epóxico (Boletín ACI RAP 1) o polímero reforzado con fibra (FRP, en sus siglas en inglés) (ACI PRC 440.2) (13, 14). En algunos casos, se debe agregar acero adicional para aumentar la resistencia a lo largo de la fisura.

Si la reparación es de naturaleza no estructural, debe determinar si se anticipa movimiento futuro en la grieta. Muchas veces, las fisuras no estructurales y que no se mueven pueden repararse con materiales cementosos o polímeros semirígidos. Sin embargo, tales materiales rígidos no deben colocarse de manera que tapen fisuras y juntas móviles. Si se espera movimiento, las reparaciones deben llevarse a cabo con materiales más flexibles tales como selladores elastoméricos.

Referencias

1. Gagg, Colin R., 2014, “Cement and concrete as engineering material: An historic appraisal and case study analysis,” Engineering Failure Analysis, Volume 40, pages 114-140.

2. International Code Council, 2015 Concrete Manual, Chapter 3. ICC Publications, Country Club Hills, Illinois, 2015.

3. Price, W.H., 1982, “Control of Cracking During Construction,” Concrete International, V. 4, No. 1, Jan., pp. 40-43.

4. ACI Committee 305, Guide to Hot Weather Concreting (PRC 305R-20), American Concrete Institute, Farmington Hills, MI, 2020.

5. ACI Committee 224, Causes, Evaluation and Repair of Cracks in Concrete Structures (ACI PRC 224.1R – 07), American Concrete Institute, Farmington Hills, MI, 2007.

6. ACI Committee 308, Guide to External Curing of Concrete (ACI PRC 308-16), American Concrete Institute, Farmington Hills, MI, 2016.

7. ACI Committee 544, Guide to Design with Fiber Reinforced Concrete (ACI PRC 544.4-18), American Concrete Institute, Farmington Hills, MI, 2018.

8. O’Doherty, John, May 1987, D-Cracking of Concrete Pavements, Material and Technology Division of the Michigan Department of Transportation, Issue No. 7

9. ASTM C33/C33M – 23, Standard Specification for Concrete Aggregates, ASTM International, West Conshohocken, PA, 2023, 11 pp.

10. ACI Committee 222, Guide to Protection of Reinforcing Steel in Concrete Against Corrosion (ACI PRC 222-19), American Concrete Institute, Farmington Hills MI, 2019

11. ACI Committee 318, Building Code Requirements for Structural Concrete (ACI Code 318-19), American Concrete Institute, Farmington Hills, MI, 2019.

12. ICRI Committee 310, Guideline for Surface Preparation for Repair of Deteriorated Concrete Resulting from Reinforcing Steel Corrosion (ICRI 310.1R – 2008), International Concrete Repair Institute, Minneapolis, MN, 2008, 16 pp.

13. ACI Committee E706, ACI RAP Bulletin 1, “Structural Repair by Epoxy Injection,” American Concrete Institute, Farmington Hills, MI, 2009. 7 pp.

14. ACI Committee 440, Design and Construction of Externally Bonded Fiber-Reinforced Polymer (FRP) (ACI PRC 440.2 – 23), American Concrete Institute, Farmington Hills, MI, 2023. 15. Federal Highway Administration, March 2007, The Use of Lithium to Prevent or Mitigate Alkali-Silica Reaction in Concrete Pavement and Structures, Publication No. FHWA-HRT-06-133.