Este artículo, que corresponde a un texto publicado en el número 2 (mayo, 2000) de Shotcrete Magazine, hace una recopilación de cómo avanza la tecnología del hormigón proyectado con fibras, desde los primeros usos de fibras metálicas (acero) hasta las investigaciones con fibras compuestas, vale decir, uso de fibras metálicas y sintéticas para mejorar las propiedades del shotcrete.

Autores: Dudley R. Morgan (Ph.D, PEng), Roland Heere (Msc en Ingeniería Civil de la Universidad de British Columbia).

Crédito: Shotcrete Magazine

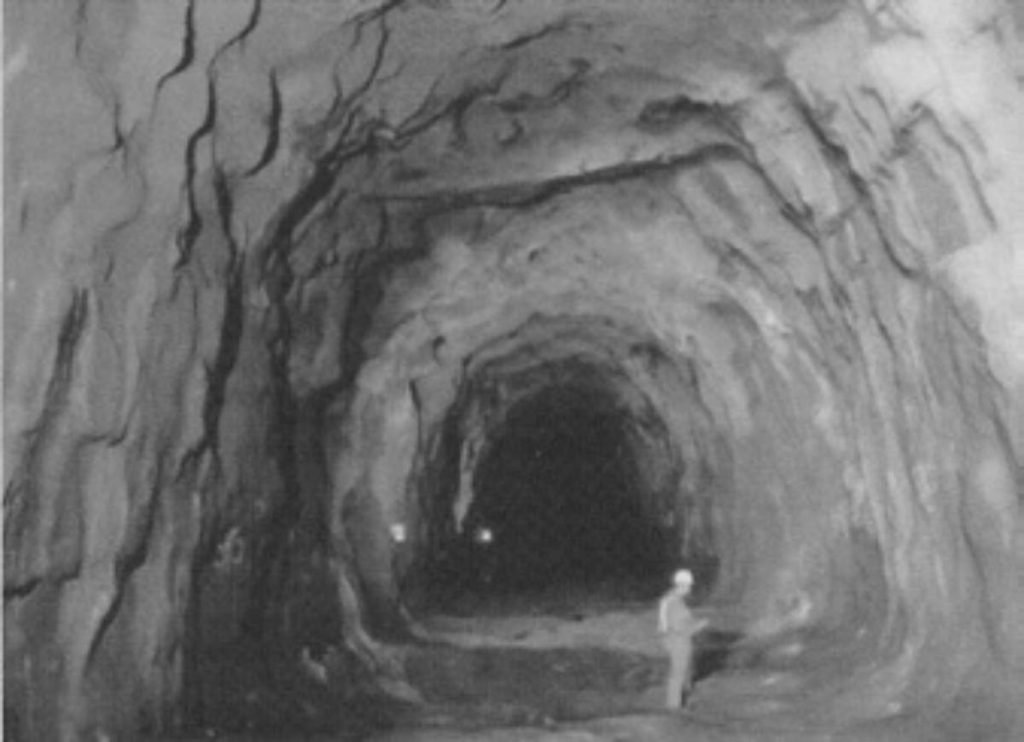

A principios de la década del 1970, la Batelle Research Corporation en los Estados Unidos. La primera aplicación práctica de shotcrete reforzado con fibra de acero (SFRS, en sus siglas en inglés) se realizó en 1972 cuando el Cuerpo de Ingenieros del Ejército de EE.UU. utilizó una mezcla seca de SFRS para la estabilización y revestimiento de taludes rocosos para la entrada de un túnel en la Represa Ririe, en Idaho (Fig. 1).

En la figura 1, se muestra una fotografía de la estabilización del talud. En Canadá, el primer uso de SFRS se realizó en 1977 cuando el trabajo se condujo para estabilizar un terraplén ferroviario que se desmoronaba en Burnaby, British Columbia. La figura 2 muestra el trabajo en progreso. El primer autor de este paper estuvo involucrado en este proyecto en Burnaby y ha tenido la oportunidad de examinarlo después de 23 años de servicio. Su desempeño aún es óptimo.

Aplicaciones

Desde esos primeros años, el SFRC ha evolucionado desde un concepto novedoso a una tecnología madura, con muchos cientos de miles de metros cúbicos de SFRS siendo utilizados alrededor del mundo anualmente en una amplia variedad de aplicaciones tanto de ingeniería civil como de minería. Las aplicaciones en ingeniería civil incluyen:

- Revestimientos primarios (iniciales) y finales en caminos, alcantarillado y túneles de transporte de agua;

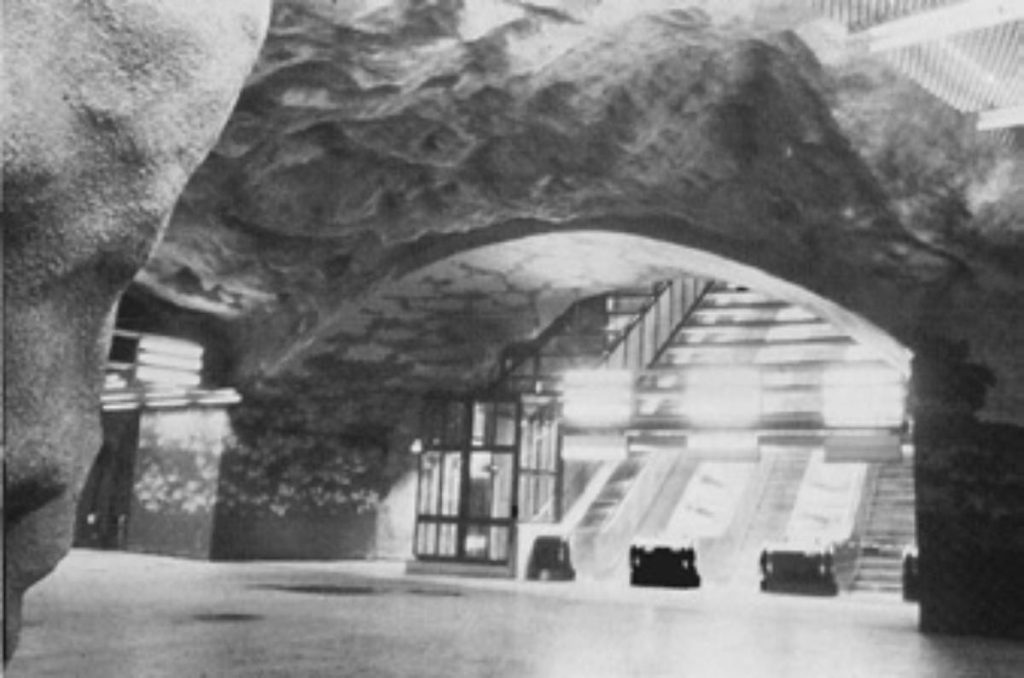

- Revestimientos permanentes en grandes cavernas tales como arenas deportivas, centrales hidroeléctricas, cámaras de destilería, estaciones de trenes e instalaciones militares;

- Revestimiento de pozos de ventilación en túneles viales y ferroviarios, y pozos de presión de sobretensión en proyectos hidroeléctricos;

- Construcción de sistemas de control para agua y hielo en túneles viales y ferroviarios;

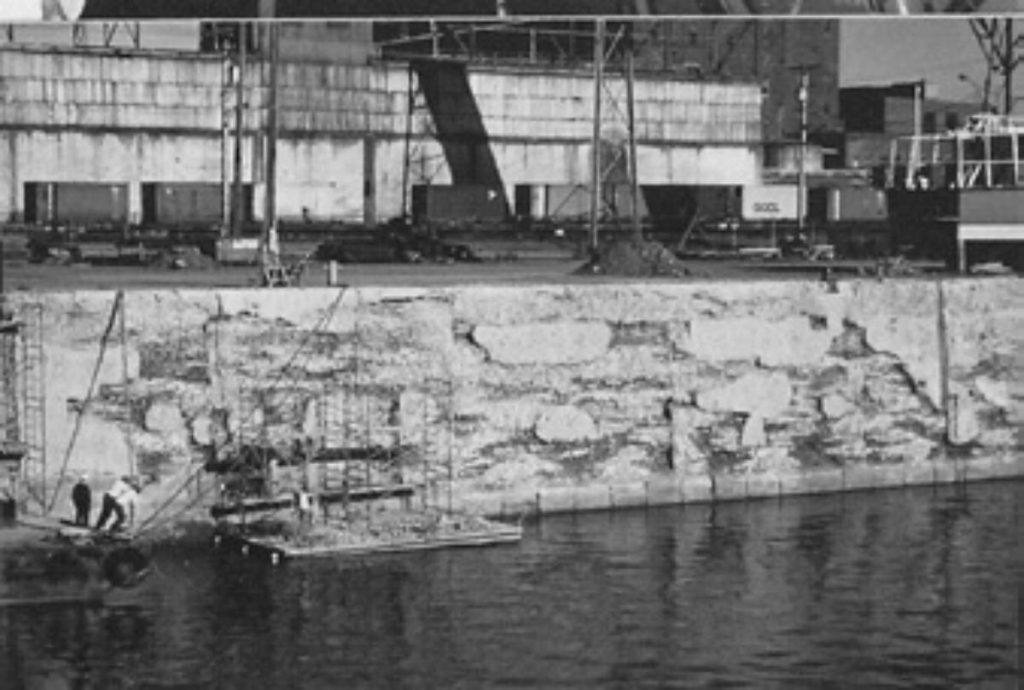

- Reparación y renovación sísmica de infraestructura, incluyendo represas, puentes y estructuras marinas (2).

Las referencias de la 2 a la 10 proveen numerosos casos históricos de ejemplos de tales aplicaciones del SFRS en proyectos de ingeniería civil. La figura 3 muestra el revestimiento final de SFRS del túnel, en uno de los túneles de conducción hidroeléctrica de la central hidroeléctrica ubicada en las Cataratas de Stave, en British Columbia. La figura 4 muestra un tratamiento arquitectónico sobre un revestimiento de túnel permanente realizado con SFRS en el tren subterráneo (una estación de pasajeros) en Estocolmo, Suecia.

Junto con estas aplicaciones en ingeniería civil, se puede encontrar un creciente uso del shotcrete reforzado con fibras de acero en lugar de pantalla (malla de alambre soldado de fábrica o malla de eslabones de cadena) en muchos proyectos mineros alrededor del mundo. Las referencias 2, 4, 5, 6, 8, 9, 10, 11, 12, y 13 entregan numerosos ejemplos de los usos del shotcrete en aplicaciones mineras. En muchas ocasiones, el SFRS, utilizado en conjunto con pernos de roca y otros sistemas de anclaje, donde se requieran (por ejemplo, refuerzo convencional, vigas de celosía, cordones de cable), se ha transformado en el método principal de sostenimiento tanto de forma permanente (derivaciones, elevaciones, caídas, piques) como también en áreas de extracción del mineral. Un número de reportes indican que el SFRS no sólo provee una alternativa más económica a los métodos de sostenimiento convencionales, sino que, además, entrega mayores prestaciones en cuanto a la seguridad de la mina, disminuyendo tasas de lesiones y fatalidades (8).

El SFRS también aumentó su uso en minas como un sustituto del hormigón colocado in-situ en aplicaciones subterráneas tales como el revestimiento en las cámaras de chancado, estaciones de bombeo, contenedores del mineral, transmisión de transportadores y la construcción de sellos de ventilación y barricadas de drenaje (8).

Shotcrete reforzado con fibra sintética

En la década de 1980, el refuerzo con fibra sintética comenzó a utilizarse para el refuerzo del shotcrete (14, 15). El primer refuerzo con fibra sintética que se utilizó fue una fibra de polipropileno intercalada y fibrilada. En estudios de investigación y aplicaciones tempranas en el terreno, se añadió al shotcrete en rangos que fueron entre los 4 a los 6 Kg/m3. Las primeras aplicaciones de esta tecnología incluyeron:

- Estabilización de taludes rocosos;

- Revestimiento de canales y canalizaciones de riachuelos (un canal interceptor de agua de 8 kilómetros alrededor de una represa de relaves en Lead, Dakota del Sur, se ejecutó con shotcrete reforzado con fibra sintética);

- Recubrimiento y sellado de arenisca/lutita expuesta en áreas del portal del túnel y desagüe de una presa en la represa del río Oldman en Alberta, en 1986;

- Revestimiento permanente de pequeños 3 metros de diámetro de los túneles de drenaje e la represa del río Oldman en Alberta, en 1987 (shotcrete reforzado con fibra sintética).

A mediados de la década de 1980, se desarrollaron nuevas generaciones de fibras sintéticas. Estas fibras resultaron adecuadas para tasas de adición más altas al shotcrete que las primeras generaciones de fibras intercaladas y fibriladas, principalmente por su área de superficie más baja. Algunos tipos de fibra pudieron dispararse a rangos tan altos como 20 Kg/m3, pero las aplicaciones más prácticas fueron para fibras cuyos rangos de adición oscilaron entre los 7 a los 13 Kg/m3, con 9 Kg/m3 o 1,0% del volumen de fibra siendo la tasa de adición común para algunas de las fibras con mejor desempeño. La mayoría de la nueva generación de fibras sintéticas eran o del tipo de fibras con monofilamento, o un paquete de fibras finas con apariencia de monofilamento. Algunos de los tipos de fibra tenían una ligera característica a la fibrilación al mezclarlas y dispararla. En la actualidad, cuatro empresas en América del Norte producen fibras sintéticas para utilizarlas en altos volúmenes de adición en el shotcrete.

Ejemplos de esta nueva tecnología de shotcrete con alto volumen de fibra sintética puede encontrarse en aplicaciones en ingeniería civil como las siguientes:

- Estabilización de taludes rocosos;

- Recubrimiento y sellado de rocas ácido que generan ácido lixiviado en la construcción de un aeropuerto y nueva carretera en Nueva Escocia, Canadá;

- Recubrimiento y sellado de cenizas de un incinerado de residuos municipal en una cámara de disposición en Vancouver, Canadá, para minimizar la generación de lixiviados;

- Reparación de las caras del muelle de embarque en el puerto de Saint John, New Brinswick, Canadá, y el puerto de Montreal, Quebec, Canadá (15); ver figura 5.

Se han realizado grandes investigaciones en Sudáfrica (11, 12) sobre el uso de shotcrete reforzado con fibra sintética en las minas de oro. Ahí, las minas más profundas operan a cerca de 4.000 metros bajo la superficie. A estas grandes profundidades, la temperatura de la roca es de alrededor de unos 60°C, y las excavaciones en la roca dura son vulnerables a explosiones de presión. Se está haciendo un gran esfuerzo para desarrollar revestimientos aislantes pseudodúctiles que proporcionarán un entorno adecuado a los mineros. Shotcretes aislantes reforzados con fibras metálicas o con altos volúmenes de fibras sintéticas, utilizados en conjunto con otros métodos de control del terreno, tales como pernos para rocas que se deforman (pernos en cono) y cordones de cable, se están utilizando para controlar los estallidos de roca y los costos de ventilación y refrigeración del aire. Algunas de las minas de oro sudafricanas se encuentran actualmente planificando excavaciones a profundidades que superan los 5.000 metros bajo la superficie, donde las temperaturas de la roca son de unos 70°C. Shotcretes pseudodúctiles aislantes son los llamados a ser un componente integral en tales desarrollos y la investigación sudafricana está ayudando a avanzar el estado del arte para el shotcrete reforzado con fibra sintética en aplicaciones mineras.

Junto con estos proyectos de shotcrete con fibra sintética de gran volumen, también se está realizando un uso extensivo de fibra fina en un bajo volumen, de 0,1 a 0,3%, o de 1 a cerca de 3 Kg/m3 de fibras sintéticas ya sean intercaladas, fibriladas o monofilamentadas. Estas fibras típicamente cortas, de 12 a 20 mm de largo, han demostrado ser muy efectivas en mitigar las fisuraciones por retracción plástica (13). También, brindan propiedades reológicas mejoradas al shotcrete, mejorando su resistencia verde o cohesión. Esto aumenta el espesor de acumulación que se puede lograr en una sola pasada y reduce la incidencia del aglutinamiento (la caída del shotcrete) durante la aplicación y las operaciones de acabado.

Se están realizando algunas investigaciones con fibras híbridas, por ejemplo, combinaciones de fibras de acero y, típicamente, volúmenes más bajos de fibras sintéticas. Algunos de los primeros datos del estudio muestran una sinergia entre ambos tipos de fibra, es decir, se acumulan beneficios que no podría entregar un único tipo de fibra aislada.

Resumen

Se han realizado grandes avances en el desarrollo y uso de shotcrete reforzado con fibra desde que se introdujo por primera vez el shotcrete reforzado con fibra de acero en la década de 1970 y el shotcrete reforzado con fibra sintética en alto volumen en la década de 1980. La tecnología ha evolucionado desde un concepto nuevo a una industria madura, donde cientos de miles de metros cúbicos de shotcretes reforzados con fibras se utilizan anualmente en aplicaciones de ingeniería civil y minería alrededor del mundo. En países como Noruega, se afirma que más del 70% de todo el shotcrete instalado está hecho con refuerzo de fibra de acero (6). Ciertas minas en Australia podrían no haberse explotado de no ser por el SFRS, ya que métodos de sostenimiento tradicionales (conjuntos de acero y revestimiento o pantalla y perno) no podrían haber mantenido este tipo de operaciones, ya sea en materia de seguridad o financieras. En resumen, las ventajas de utilizar SFRS o shotcrete reforzado con fibra sintética sobre otros métodos de construcción convencionales se han demostrado en numerosos proyectos alrededor del mundo por casi tres décadas. Un uso mayor de esta tecnología se visiona ya que más ingenieros y mandantes obtienen experiencia con este método constructivo y las nuevas generaciones de refuerzos con fibras evolucionan permanentemente, encontrando nuevas maneras de ingresas al mercado.

Referencias

1. Kaden, R. Slope Stabilized with Steel Fibrous Shotcrete, Western Construction. April, 1974, pp. 30-33.

2. Austin, S. and Robins, P. Sprayed Concrete: Properties, Design and Applications, Whittles Publishing Services, Scotland, 1995, pp. 382.

3. Vandewalle, M., Tunnelling the World, Bekart, Belgium, 1990, pp. 218.

4. Morgan, D.R., Steel Fiber Reinforced Shotcrete for Support of Underground Openings in Canada, Concrete International, Vol. 13, No.11, November, 1991, pp. 55-64.

5. Engineering Foundation, New York, Shotcrete for Underground Support, V Uppsala, Sweden, 1990, VI Niagra-on-the-Lake, Canada, 1993, VII Telfs, Austria, 1995 and Campos do Jordao, Brazil, 1999, published by American Society for Civil Engineers (ASCE).

6. International Conferences on Wet-Mix Sprayed Concrete for Underground Support, Fagerness, Norway, 1993, Go!, Norway, 1996, Gol, Norway 1999, Published by the Norwegian Concrete Association.

7. Rose, D., Steel Fiber Reinforced Shotcrete for Tunnel Linings: The State-of-the-Art, RETC Proceeding, November, 1985, pp. 392-412.

8. Windsor, C., Shotcrete Symposium: Techniques, Procedures and Mining Applications, Kalgoorlie, Western Australia, October, 1996.

9. Bernard, E.S., 1998 Shotcrete Conference, Sydney, Australia, October, 1998, Published by ICB Conferences.

10. Ripley, B.D., Rapp, P.A., and Morgan, D.R., Shotcrete Design, Construction and Quality Assurance for the Stave Falls Tunnels, 15th Canadian Tunnelling Conference, Vancouver, B.C., September 23-26, 1998.

11. Kirsten, H.A.D., Comparative Efficiency and Ultimate Strength of Mesh and Fiber Reinforced Shotcrete as Determined by Full-Scale Bending Tests, Journal of the South African Institute of Mining and Metallurgy, Vol. 92, No. 11/ 12, November/December 1992, pp. 303-323.

12. Kirsten, H.D.D., Application of Shotcrete in Mining Tunnels, 1998 Australian Shotcrete Conference, Sydney Australia, October 8-9, 1998, ICB Conferences.

13. Campbell, K., “Plastic Shrinkage in Dry-Mix Shotcrete.” Master of applied science thesis, University of British Columbia, 1999. Morgan, D. R., McAskill, N., Richardson, B.W., and Zellers, R.C., A Comparative Evaluation of Plain, Polypropylene Fibe1; Steel Fiber and Wire Mesh Reinforced Shotcrete, Transportation Research Record 1226, Washington, D.C., 1989, pp. 78-87.

14. Morgan, D.R. and Rich, L., High Volume Synthetic Fiber Reinforced Shotcrete, First Annual Synthetic Fiber Reinforced Concrete Symposium, Orlando, Florida, January 16, 1998, pp. 115-132.