En el siguiente artículo -publicado en la última edición de la revista Shotcrete Magazine- se dan cuenta de los distintos elementos que brindan al hormigón proyectado o shotcrete una ventaja comparativa al momento de utilizarlo como material para la reparación o rehabilitación de estructuras existentes de hormigón.

Autor: Kevin Robertson, integrante del directorio de la American Shotcrete Association.

Fuente: Shotcrete Magazine

El shotcrete ha estado presente desde que su inventor, Carl Akeley, viniese primero con la idea de transportar neumáticamente un mortero cementicio, hace más de 100 años. Mientras que, para muchos, se consideró como otro método de colocación del hormigón, el shotcrete dentro del contexto de la rehabilitación es mucho más que eso. Los beneficios que derivan de la tecnología moderna del shotcrete brindan ventajas a aquellos contratistas más arriesgados respecto a su competencia, y los especificadores también reconocen que el proceso del hormigón proyectado puede brindar una solución para reparación a largo plazo y duradera, en comparación con otros procedimientos de reparación que, simplemente, no pueden igualar.

Para comprenden los verdaderos beneficios del shotcrete, es importante primero entender lo que es el hormigón proyectado. Como se define en ACI 506r, “Guía del Shotcrete” (1), el hormigón proyectado es “un mortero u hormigón proyectado neumáticamente a alta velocidad sobre una superficie”. En otras palabras, el shotcrete no es un producto; debería ser considerado como un método para la colocación del hormigón. De esta manera, cuando se evalúan los beneficios de una reparación del hormigón, las mismas propiedades debiesen aplicarse a un material de reparación, ya sea que éste se alise a mano, se coloque in situ o se aplique a alta velocidad utilizando shotcrete u hormigón proyectado (Fig. 1).

Seco versus húmedo

Existen dos procesos distintos a la hora de colocar el hormigón proyectado. Utilizando el proceso en seco, el hormigón se transporta a través de una manguera en una corriente de aire de alta velocidad. El agua se añade en la boquilla de la manguera para producir material plástico al momento del impacto. La mezcla del agua y el material seco ocurre en la boquilla y sobre la superficie que recibe el shotcrete. Al usar el método húmedo, el hormigón se bombea a través de una manguera y el aire se agrega en la boquilla para acelerar la mezcla a alta velocidad. El ingrediente común clave para ambos procesos es la “velocidad”. Sin alta velocidad, generalmente a unos 30 metros por segundo, un hormigón o mortero colocado neumáticamente no puede describirse como shotcrete. La compactación se logra cuando el hormigón golpea la superficie a alta velocidad, brindando muchas de sus propiedades clave que hacen del shotcrete algo único en cuanto a método de colocación del hormigón se refiere.

Cuando se elige hormigón proyectado para un proyecto de rehabilitación de hormigón, generalmente lo mejor es dejar esa decisión al contratista. Tanto los procesos húmedos o secos del shotcrete pueden ser igual de efectivos; sin embargo, algunos contratistas están mejor equipados (debido a la experiencia de sus cuadrillas, opciones de equipamiento, acceso al material u otros factores) para completar de manera exitosa una reparación con shotcrete utilizando un proceso por sobre el otro (Fig. 2).

Condiciones ambientales

Aplicación en clima frío: Las especificaciones del hormigón proyectado deberían definir las limitaciones para la colocación del shotcrete bajo varias condiciones ambientales. Cuando se enfrenta condiciones de baja temperatura, la mejor práctica es seguir las recomendaciones que aparecen en ACI 306R, “Guía para el hormigonado en climas fríos” (2). Además, se deben considerar las siguientes precauciones:

- No aplicar shotcrete si la temperatura del aire es de 4,4°C y disminuyendo, a menos que se tomen medidas de protección;

- No aplicar hormigón proyectado en superficies congeladas;

- Mantener la temperatura de la mezcla sobre los 10°C;

- Proteger el shotcrete del congelamiento hasta que alcance al menos una resistencia a la compresión de 3 MPa; y

- Utilizar agua tibia en la mezcla.

El uso de mezclas de hormigón con cementos muy tempranos y/o acelerantes puede también expandir los parámetros de temperatura del frío; sin embargo, se debe obtener la aprobación primero del ingeniero del proyecto. También es importante notar que los acelerantes debiesen siempre añadirse utilizando métodos de dosificación controlada. Mucho acelerante puede ser perjudicial para la calidad del hormigón

Aplicación en climas calurosos: Cuando se enfrentan condiciones de altas temperaturas, la mejor práctica es seguir las recomendaciones de ACI 305R, “Guía para el hormigonado en tiempo caluroso” (3). Junto con eso, se deben considerar las siguientes precauciones:

- Mantener la temperatura de la mezcla del shotcrete lo más baja posible;

- No aplicar el hormigón proyectado cuando la temperatura ambiente exceda los 38°C, a menos que se tomen las precauciones debidas;

- Utilizar agua fría en la mezcla;

- Utilizar sombras donde sea posible; y

- Usar empañado o agua en rocío para enfriar y controlar la evaporación.

Preparación y unión de superficies

Entendiendo que los diseños estructurales requieren del hormigón existente y de los materiales de reparación para desempeñarse como un único elemento, la unión entre estos dos componentes es crítica. Sin una interconexión duradera entre el sustrato existente y el nuevo hormigón, una reparación con hormigón puede ser sujeto de un alto grado de falla.

Una unión fuerte y durable comienza con una preparación de superficie adecuada. Luego de remover el hormigón suelto y deteriorado, la superficie resultante, que queda con un buen hormigón, debe humedecerse previamente utilizando un spray de agua de alta presión (Fig. 3), dejando saturada una superficie seca. No se debe dejar agua estancada sobre la superficie porque el exceso de agua creará una relación más alta de agua-materiales cementicios en la mezcla del shotcrete y resultará en una reducción en la resistencia de la unión en la interfaz entre el shotcrete y el hormigón ya existente (4).

Ensayos mencionan que, en una aplicación de hormigón de reparación, el shotcrete a menudo consigue una unión más durable y fuerte que otros métodos de colocación (5). Esto se debe a los principios del proceso del hormigón proyectado y llevan hacia la idea anterior, que hace referencia a la importancia de la velocidad. En el caso de ambos tipos de shotcrete, seco o húmedo, la calidad de la unión se puede atribuir a una alta transferencia energética, la que ocurre cuando el material del shotcrete impacta sobre la superficie existente de hormigón.

Al momento en que el chorro de hormigón plástico realiza el contacto inicial con la superficie a alta velocidad, muchos de los áridos finos y gruesos saltan lejos de la superficie por el “rebote”, dejando una acumulación de pasta de cemento. A medida que la capa de pasta de cemento se acumula, los áridos finos y gruesos se incrustan en ésta, reduciendo así la cantidad de material de rebote. Esta capa de pasta de cemento actúa como un agente de unión para el shotcrete e incluso sin el uso de agentes de unión tradicionales, las resistencias a la tensión directa de la unión de las reparaciones de shotcrete pueden, generalmente, alcanzar los 200 psi (1,4 MPa) (6).

Los expertos en shotcrete establecieron en numerosas ocasiones alrededor del mundo que los agentes de unión no se requieren cuando el hormigón se colocó utilizando el método de shotcrete (7). Los agentes de unión interfieren con el mecanismo natural del shotcrete para unirse y a menudo crean una unión no confiable e impredecible, o una unión quebradiza.

Materiales y diseño de mezcla del shotcrete

Las propiedades de plasticidad y durabilidad que son esenciales para un diseño de mezcla convencional de hormigón también se aplican al proceso del shotcrete. Por ejemplo, la incorporación de aire puede no ser crítica cuando el hormigón se expone a un ambiente con poca o nula exposición al ciclo de congelación-deshielo, como en Arizona, pero si se usa hormigón para reparar un puente en el noreste, donde las condiciones para la exposición al ciclo de congelación-deshielo y la sal para los pavimentos son prevalentes, la incorporación de aire es extremadamente importante.

Tal como en el hormigón tradicional colocado in-situ, casi todos los tipos de cemento, mezclas y tipos de fibra pueden utilizarse en mezclas de shotcrete. Un diseño de mezcla de shotcrete debe desarrollarse para cumplir con las propiedades requeridas del proyecto. Un ensayo de durabilidad apropiado debe realizarse a testigos que representen al shotcrete colocado in situ, los que se extraen de la estructura reparada o de paneles de ensayo.

Incorporación de aire: En áreas donde la exposición a sales descongelantes y al ciclo de congelación-deshielo es de preocupación, el criterio más importante para el desempeño por durabilidad es el factor de espacio de vacío de aire de ASTM C457/C457M, “Método de ensayo estándar para la determinación microscópica de los parámetros del sistema de vacío de aire en el hormigón endurecido” (8). El shotcrete endurecido in situ, ya sea aplicado por método seco o húmedo, requiere de un factor espaciado de vacío de aire de un promedio bajo los 300 mm, con resultados individuales no superiores a los 320 mm (9).

En una aplicación de shotcrete de mezcla húmeda, el contenido de aire se puede medir de dos formas: el contenido de aire “mientras se envía por lotes”, el que se mide en el camión mixer, y el contenido de aire “mientras se dispara”, en el que el material del shotcrete se colecta luego de haberse disparado y se mide en un medidor de aire. Típicamente, un diseño de mezcla de shotcrete húmedo con incorporación de aire tendrá un contenido aceptable de aire de 7 a un 10% en su dosificación y de un 3 a un 5% en el momento de la inyección del material. Estos valores del contenido de aire generalmente entregarán un buen desempeño por durabilidad en áreas expuestas a condiciones de congelación-deshielo y a sales descongelantes.

En una aplicación de shotcrete de mezcla seca, el aditivo inclusor del aire debe añadirse en forma de polvo y premezclarse con otros componentes en materiales preenvasados. El fabricante del shotcrete debe tener un registro comprobable en la producción de shotcrete de mezcla seca preenvasado con inclusión de aire y debiese entregar datos del ensayo ASTM C457 que reflejen el factor de espaciado recomendado de los vacíos de aire para la mezcla seca de hormigón proyectado. Para el proceso seco que utiliza materiales a granel, no es recomendable el uso de un aditivo inclusor de aire debido a la variabilidad en la dosis, la que puede afectar la resistencia y durabilidad.

Típicamente, para el proceso en seco, el contenido de aire no se ensaya con un medidor de aire debido a la rigidez del material mientras se dispara. La lectura del medidor de aire no es representativa del contenido de aire. El único procedimiento preciso para evaluar el contenido de aire en una muestra de shotcrete endurecido es el método de ensayo ASTM C457. Tanto para los procesos húmedos como secos, el contenido de aire en una muestra endurecida es, generalmente, de un 4 a un 8%.

Humo de sílice: El humo de sílice es un aditivo con un alto contenido puzolánico (Fig. 4(a)) que mejora tanto las propiedades plásticas como las de endurecimiento del hormigón colocado mediante el método de shotcrete. En mercados donde el humo de sílice se consigue de manera rápida, se utiliza comúnmente para mejorar las características del disparo del material. El uso del humo de sílice en el shotcrete mejorará la adhesión a la superficie de unión y la cohesión dentro del mismo hormigón proyectado permitiendo, consecuentemente, una colocación más densa del shotcrete antes de desprenderse (especialmente en aplicaciones elevadas). Si bien no existen métodos de ensayo estándar para medir la densidad alcanzable en una pasada, los ensayos demuestran los beneficios que la adición del humo de sílice traer para reparaciones elevadas y verticales (10).

En términos de las propiedades del shotcrete endurecido, el humo de sílice aporta una mejora en la resistencia a la compresión del hormigón y una baja en la permeabilidad, lo que mejora su resistencia al ataque de químicos agresivos y reduce el potencial para que los cloruros migren hacia el hormigón y aceleren la corrosión del acero de refuerzo. En áreas donde la exposición a cloruros es importante (zonas con exposición a sales descongelantes o áreas costeras expuestas al agua salada), el humo de sílice puede mejorar la durabilidad de las reparaciones del hormigón.

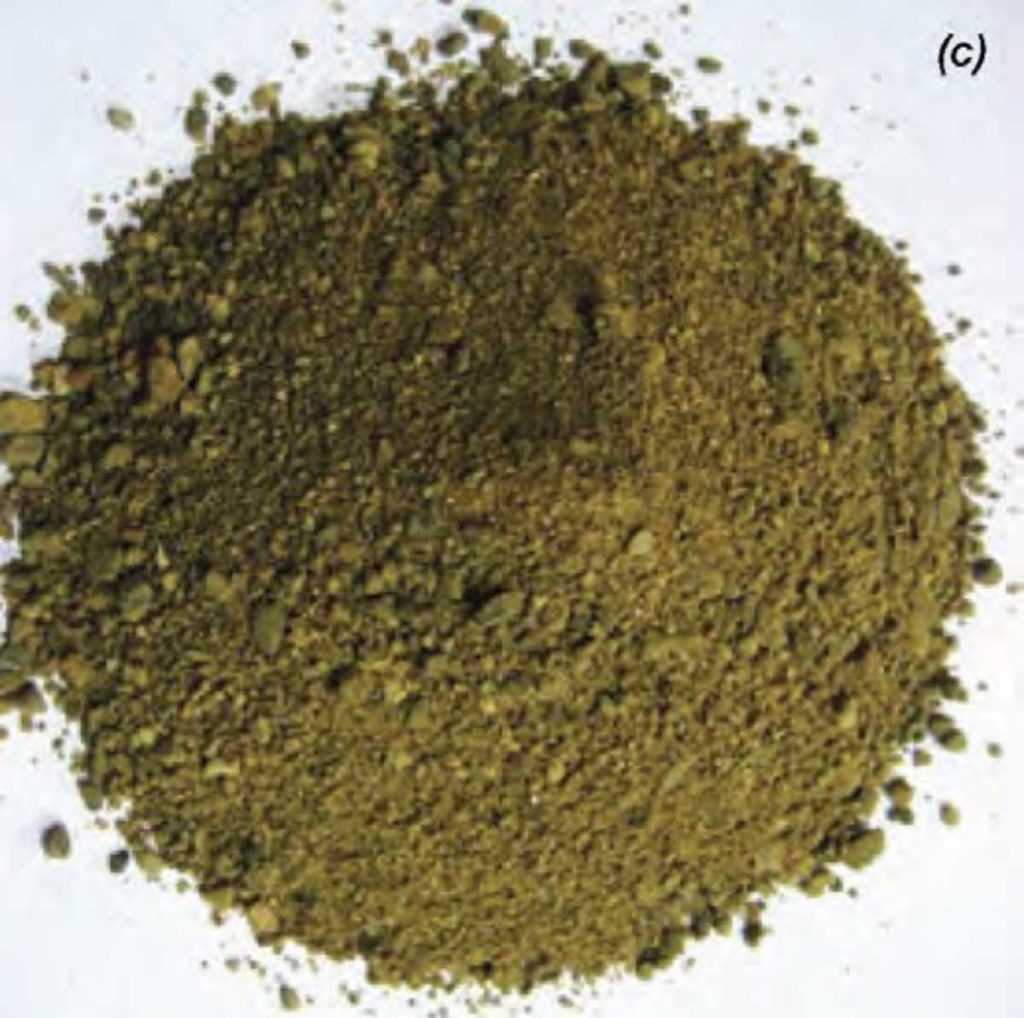

Áridos: Una apropiada selección y especificación de áridos son, a menudo, los aspectos menos atendidos del diseño de mezcla del shotcrete. Generalmente, los especificadores tienden a confiar únicamente en el ACI 506R y utilizan ya sea la Gradación #1 o la Gradación #2, recomendadas por ACI 506R, para combinar áridos (Fig. 4(b) y (c)). Sin embargo, para asegurar una durabilidad óptima, incluyendo la resistencia a condiciones de congelación-deshielo y la reacción a agentes alcalinos, los áridos del hormigón deben cumplir con los requisitos mínimos descritos en AST, C33/C33M, “Especificación estándar para áridos del hormigón” (11).

Al abordar la gradación del árido en una aplicación para reparar hormigón, el espesor de la reparación influenciará la selección de la gradación de acuerdo a ACI 596R.

De esta manera, el grosor mínimo en una aplicación de shotcrete siempre debiese ser un mínimo de tres veces el diámetro máximo del árido más grande. Tomando en consideración que la mezcla del hormigón proyectado contiene un tamaño nominal máximo de árido de 12,7 mm de largo, el espesor mínimo en el que se debería colocar la mezcla de shotcrete es de 38 mm. El uso de áridos de mayor tamaño en el shotcrete también promoverá una composición in situ lo más cercana posible al hormigón colocado in situ (12). Esta compatibilidad (entre el material de reparación y el hormigón existente) es un factor crucial para lograr una reparación duradera a largo plazo.

Eso de áridos gruesos más grandes en el shotcrete también debería tener un efecto positivo en la disparabilidad de una mezcla de hormigón proyectado. Se ha comprobado que el transporte de material seco a través de una manguera de shotcrete es más eficiente cuando la mezcla contiene áridos gruesos. Esta eficiencia puede atribuirse al “efecto limpiador” que entregan los áridos gruesos cuando viajan por la manguera. La abrasión del árido grueso contra el revestimiento interior de la manguera reduce la acumulación de cemento y mejora el flujo del material. Por lo tanto, una gradación de agregado más gruesa permitirá el uso de mangueras de transporte más largas y reducirá las conexiones.

Curado

El curado es crítico, especialmente para las aplicaciones de reparación de hormigón donde las zonas a trabajar son, a menudo, estrechas y están expuestas a una rápida evaporación. El curado promoverá el proceso de hidratación para optimizar las propiedades del hormigón endurecido y mejorará la durabilidad del material. Un curado apropiado asegurará el potencial para reducir el encogimiento plástico y de secado.

Luego de finalizar las operaciones, el hormigón fresco es sensible y debe protegerse de la evaporación de su superficie. Es importante reducir el retardo del tiempo entre las operaciones de término y de curado. De esta manera, el programa de curada debería estar disponible y listo previo al shotcreteado. En algunas áreas críticas donde existe mayor exposición al calor y al viento, será necesario aplicar rocío durante la operación de acabado y previo al curado.

Las superficies verticales y otras superficies no altas de shotcrete deben curarse en húmedo utilizando una arpillera de fibra sintética blanca, saturada con agua, y cubrirla con una sábana plástica de polietileno para evitar la evaporación en la superficie (Fig. 5).

Las superficies de shotcrete aéreas (como cielos o techos) deben curarso utilizando un compuesto de curado que cumpla con la norma ASTM C309, “Especificación estándar para compuestos líquidos formadores de membranas para el curado del hormigón” (13). El radio de aplicación debe cumplir con las recomendaciones del fabricante y formar una superficie capa continua sobre la superficie, lo suficientemente gruesa para proteger la totalidad de la superficie expuesta.

Control de calidad/Aseguramiento de la calidad

El objetivo principal de un programa de control de calidad/aseguramiento de calidad, cuando se habla de aplicaciones de shotcrete para reparación, es asegurar y verificar que el shotcrete colocado in situ cumpla con las propiedades de endurecimiento mínimas definidas en las especificaciones del proyecto. El tipo y extensión de los ensayos de Control y Aseguramiento de la Calidad requeridos variarán dependiendo del proceso del shotcrete (si éste es húmedo o seco).

Para una colocación de una mezcla húmeda de shotcrete, los ensayos del hormigón fresco luego de su procesamiento por lotes es un proceso simple que sigue los mismos requisitos de ensayo del hormigón colocado in situ. Los criterios de ensayo para propiedades plásticas incluyen el asentamiento, contenido de aire, peso unitario y temperatura. Los ensayos apropiados para elementos endurecidos tales como el de resistencia a la compresión y a la flexión, la permeabilidad rápida al cloruro y un análisis del sistema de vacíos de aire, debiesen completarse en un ambiente de laboratorio utilizando testigos extraídos de las estructuras reparadas o de paneles de ensayo.

Para mezcla seca de shotcrete, la propia naturaleza del proceso elimina la necesidad de realizar ensayos para propiedades plásticas. Tal y como en los ensayos para mezcla húmeda, los ensayos para propiedades de endurecimiento debiesen completarse en un ambiente de laboratorio, además de utilizar testigos tomados de la estructura reparada o de paneles de ensayo.

Ensayos preconstructivos: Los paneles de ensayos preconstructivos (Fig. 6) permanecen como una opción para proyectos que tengan una alta carga y congestión de acero de refuerzo, o para “maquetas” arquitectónicas para verificar el color del shotcrete y los acabados superficiales. Para proyectos con una presencia significativa de armadura de acero, los paneles de ensayo deberían fabricarse para que reflejen los tipos de congestión y tamaños de las barras de acero que se encontrarán durante el proceso de aplicación del shotcrete. Para que los paneles de ensayo recreen de manera precisa cada situación, deberían utilizarse el mismo diseño de mezcla del shotcrete, su equipamiento y los operadores de boquilla.

Certificación de los operadores y calificación: Una de las herramientas más importantes para asegurar un alto nivel de calidad en cualquier proyecto que involucre shotcrete es especificar que el operador de boquilla tenga la certificación ACI. Si bien la certificación ACI verifica que el operario comprende la teoría básica de la colocación del shotcrete y demuestra las habilidades requeridas para colocar satisfactoriamente el hormigón proyectado, no garantiza de manera unilateral el éxito del proyecto.

La certificación del operador de boquilla es sólo una parte de la ecuación. Un aspecto igualmente importante del proceso del shotcrete es la calificación del contratista. Un contratista calificado que se especialice en la colocación del shotcrete tendrá seguramente a operadores certificados, un registro exitoso, equipamientos, cuadrillas, capacidades de dirección, de unificación y referencias verificadas que los o las apartan de aquellos contratistas con menor experiencia y calificación.

Para asegurar que un contratista de shotcrete está calificado para licitar y ejecutar un contrato que involucre la colocación de shotcrete, se puede utilizar la siguiente lista como guía:

- Verificar que el contratista tenga una carrera larga y exitosa (chequear referencias);

- Verificar que el contratista tenga una historia exitosa en proyectos similares (revisar referencias);

- Preguntar por el historial de trabajo del personal clave del contratista (operadores de boquilla y supervisores); y

- Verificar que todos los operadores de boquilla estén certificados para el método (seco y/o húmedo) y orientación (vertical y/o elevada) para el cual dispararán el shotcrete (la verificación se puede obtener vía ACI en www.acicertification.org/verify).

Conclusiones

En la mayoría de los casos, los proyectos con shotcrete más desafiantes y exitosos comienzan con una especificación exitosa y continúan con un equipo comprometido, que consiste en un ingeniero experto, un contratista de shotcrete con experiencia y un proveedor de materiales calificado. Existen muchos ejemplos exitosos de proyectos de rehabilitación de hormigón que involucren shotcrete, los que se pueden encontrar por toda Norteamérica. Referir a un reciente artículo publicado en Shotcrete Magazine (14) que se refiere a la reparación de una represa y una estación de energía eléctrica de más de 60 años, en la que el uso del proceso del shotcrete en un ambiente marino resultó exitoso.

Referencias

- Comité ACI 506, “Guía del Shotcrete (ACI 506R-05)”, American Concrete Institute, Farmington Hills, MI, 2005, 40 pp.

- Comité ACI 306, “Guía para el hormigonado en tiempo frío (ACI 306R-10)”, American Concrete Institute, Farmington Hills, MI, 2010, 26 pp.

- Comité ACI 305, “Guía para el hormigonado en tiempo caluroso (ACI 305R-10)”, American Concrete Institute, Farmington Hills, MI, 2010, 23 pp.

- Reny, S., “Preparación de la superficie para reparación con shotcrete”, Shotcrete, V. 15, No. 2, primavera de 2013, pp. 28-30.

- Talbot, C.; Pigeon, M.; Beaupré, D.; y Morgan, D. R., “Influencia de la preparación de la superficie en la unión a largo plazo del shotcrete”, ACI Materials Journal, V. 91, No. 6, Nov.-Dic. 1994, pp. 560-566.

- Beaupré, D., “Resistencia de unión de la reparación con shotcrete”, Shotcrete, V. 1, No. 2, primavera 1999, pp. 12-15.

- Departamento de la Oficina Interior de Reclamaciones de Estados Unidos, “Mejores prácticas para la preparación de las superficies de hormigón previo a reparaciones y sobrecapados”, reporte No. MERL 12-17, Centro de Servicio Técnico, Denver, CO, mayo de 2012.

- ASTM C457/C457M-12, “Método de ensayo estándar para determinación microscópica de parámetros del sistema de vacío de aire en el hormigón endurecido”, ASTM International, West Conshohocken, PA, 2012, 15 pp.

- Dufour, J.-F.; Reny, S., y Vezina, D., “Estado del arte de las especificaciones para rehabilitación de proyectos con shotcrete”, Shotcrete, V. 8, No. 4, otoño 2006, pp. 4-11.

- Wolsifer, J., Sr., y Morgan, D. R., “Humo de sílice en el shotcrete”, Concrete International, V. 15, No. 4, abril de 1993, pp. 34-39.

- ASTM C33/C33M-11, “Especificación estándar para áridos del hormigón”, ASTM International, West Conshohocken, PA, 2011, 11 pp.

- Reny, S., y Jolin, M., “Mejora tu shotcrete: ¡Usa áridos gruesos!”, Shotcrete, V. 13, No. 1, invierno 2011, pp. 26-28.

- ASTM C309-11, “Especificación estándar para compuestos líquidos que formen membranas para el curado del hormigón”, ASTM International, West Conshohocken, PA, 2011, 3 pp.

- Côté, R.; Ferland, H.; y Robertson, K., “Represa y planta de energía eléctrica McCormick: Reparaciones con hormigón sumergido”, Shotcrete, V. 17, No. 1, invierno 2015, pp. 36-39.