En este completo artículo -publicado originalmente en la edición de agosto de la revista Structure Magazine- se analiza el sistema estructural que soporta a “La Esfera”, una edificación que, como dice su nombre, posee una forma esférica y cuyo diseño y construcción planteó una serie de desafíos, los que se resolvieron con la integración de múltiples elementos, entre los cuales, el hormigón jugó un importante rol.

Autores: Cawsie Jijina (ingeniero estructural, Máster en Ingeniería Estructural de la University of Washington), Steve Reichwein (ingeniero estructural, Máster en Ingeniería y Arquitectura Estructural de la Penn State University) y Sindi Krasta (ingeniera estructural, Máster en Ingeniería Civil del Drexel University College of Engineering).

Fuente: Structure Magazine

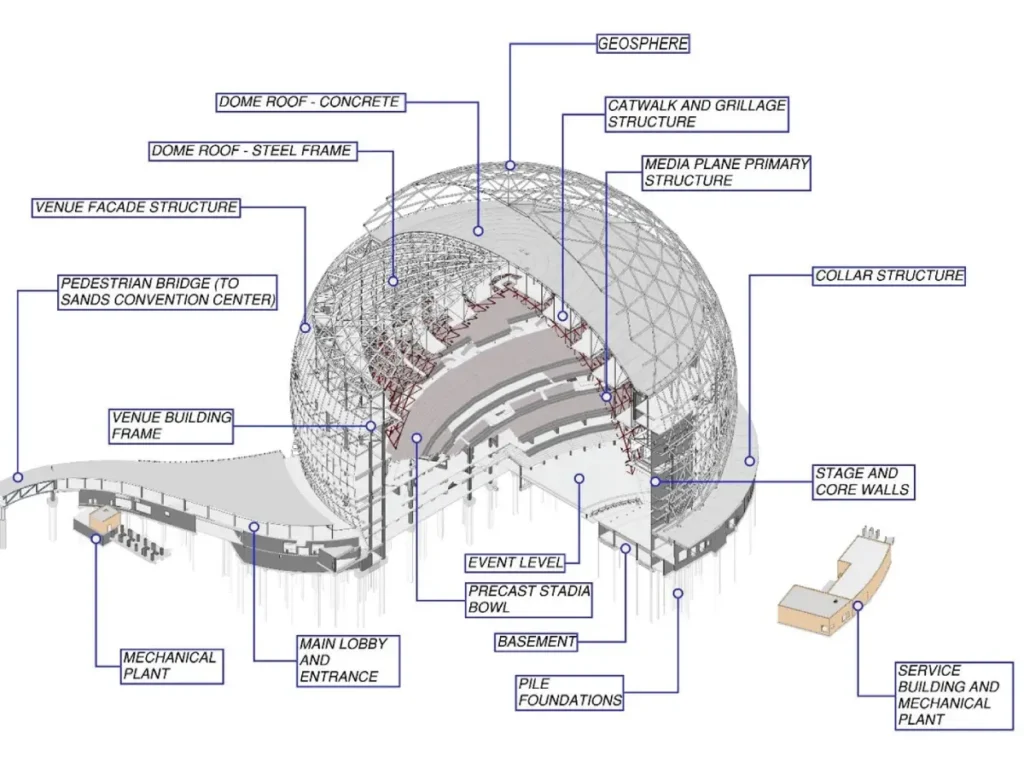

“La Esfera” de Las Vegas, el centro de entretenimiento de próxima generación ubicado justo al este del famoso ‘Strip’, abrió oficialmente a finales de septiembre de 2023. Un edificio semiesférico de 157 metros de diámetro que se eleva 111 metros sobre el suelo, “La Esfera” encierra un teatro en forma de cuenco para aproximadamente 18.000 espectadores, sentados bajo un techo abovedado y un plano de medios suspendido. Actualmente, es la estructura esférica más grande del mundo (Fig. 1).

Descripción general de los sistemas estructurales

La estructura general del lugar tiene cinco partes distintas:

- Un sistema de fundación compuesto por pilotes de eje perforado empotrados en tapas de hormigón colocado in situ interconectadas por una cuadrícula de vigas de nivel/amarre (donde sea necesario); los pilotes se diseñaron como cabeza fija para resistencia lateral.

- El cuenco del estadio y la superestructura principal del lugar estabilizada por cuatro núcleos de muros de cortante de hormigón colocado in situ y un muro de cortante del proscenio.

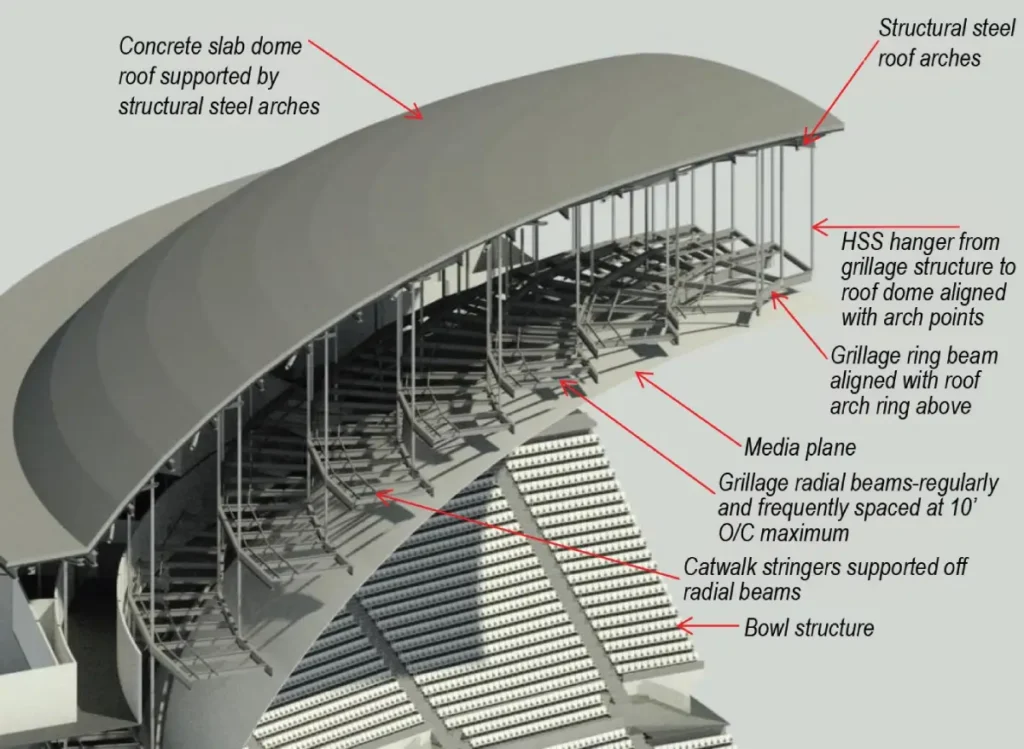

- El sistema de arco del techo de cúpula (que cuelga el plano de pantalla LED inmersiva).

- Un sistema de entramado colgante (soportado por el marco de acero del techo de cúpula y usado para soportar el plano de medios, sistema de pasarelas y equipo A/V).

- La Geosfera exterior.

Aunque etiquetados como sistemas distintos, estos sistemas estructurales actúan juntos para formar una superestructura cohesiva, equilibrada, elegante y eficiente, lo que beneficia significativamente el diseño general y el rendimiento del lugar.

Fundaciones

La fundación de “La Esfera” se compone por pilotes de 60,9 centímetros de diámetro vaciados en sitio con barrena (ACIP, en sus siglas en inglés) que soportan tapas de pilotes de hormigón colocado en sitio y vigas de amarre. Estos pilotes se extienden hasta 30 metros hacia abajo en el estrato portante (generalmente compuesto de arena densa) para proporcionar el soporte necesario para la estructura masiva, asegurando estabilidad y distribución de cargas en todo el conjunto con potencial mínimo de asentamiento diferencial.

Los pilotes y elementos de fundación se dispusieron en dos anillos muy espaciados en el perímetro; el anillo exterior soporta tanto las columnas exteriores del lugar como la base de la Geosfera, mientras que el anillo interior soporta la columna interior del anillo de columnas pareadas del lugar. Una matriz de tapas de pilotes individuales soporta el cuenco de asientos y los vestíbulos.

Losas de hormigón soportadas por pilotes sostienen los núcleos de muros de cortante, proporcionando estabilidad adicional y resistencia para momentos de volcamiento y cortantes inducidos por cargas laterales; las losas tienen generalmente 1,2 metros de profundidad (Fig. 2).

El lugar

El interior de “La Esfera” se diseñó para ofrecer una experiencia teatral inmersiva para hasta aproximadamente 18,000 espectadores. El lugar presenta un cuenco de asientos en forma de herradura bajo el techo de cúpula y el plano de medios suspendido. Desde el suelo hasta el quinto nivel, el edificio está enmarcado con losas, vigas y columnas de hormigón, proporcionando una base robusta y duradera. Por encima del quinto nivel, se utiliza acero estructural para enmarcar el edificio, permitiendo mayor velocidad de construcción y flexibilidad.

Los asientos están soportados por vigas inclinadas que cargan gradas de hormigón prefabricado, asegurando que la audiencia tenga una experiencia de visualización estable y segura. Dos vigas de transferencia compuestas de hormigón y acero de 5,4 metros de profundidad, similares a “Speed Core” (sistema de muro de cortante compuesto por placas de acero compuesto rellenas de hormigón) pero horizontales, atraviesan el proscenio sobre el escenario para crear una abertura libre de columnas para versatilidad, al tiempo que también minimizan el asentamiento diferencial para las seis columnas del techo de cúpula que se transfieren en esta elevación.

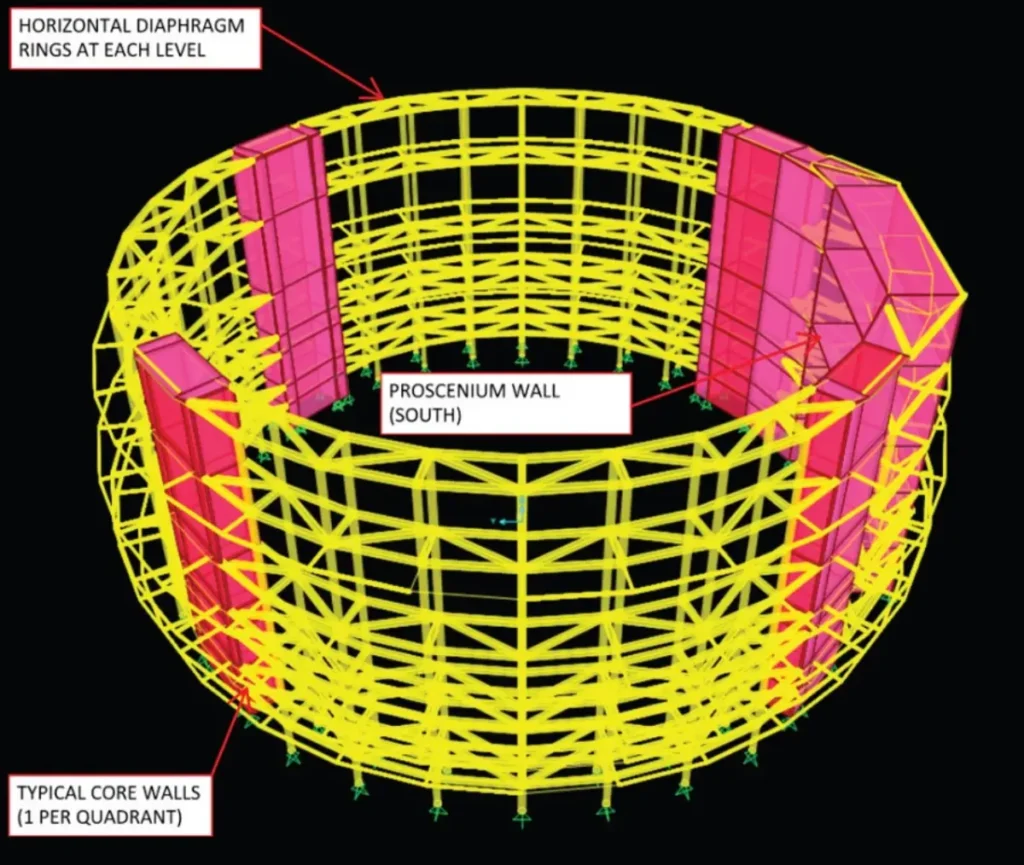

Cuatro núcleos de muros de cortante de hormigón están acoplados por anillos de diafragma en cada nivel para proporcionar soporte lateral uniforme para todo el lugar (Fig. 3). Los vestíbulos, que rodean los asientos para proporcionar acceso, recolectan cargas laterales y las entregan a los anillos de diafragma que luego entregan toda la carga a los núcleos y muros del escenario. Este enfoque integrado del diseño estructural asegura que el lugar pueda manejar las tensiones asociadas con grandes multitudes y actuaciones dinámicas.

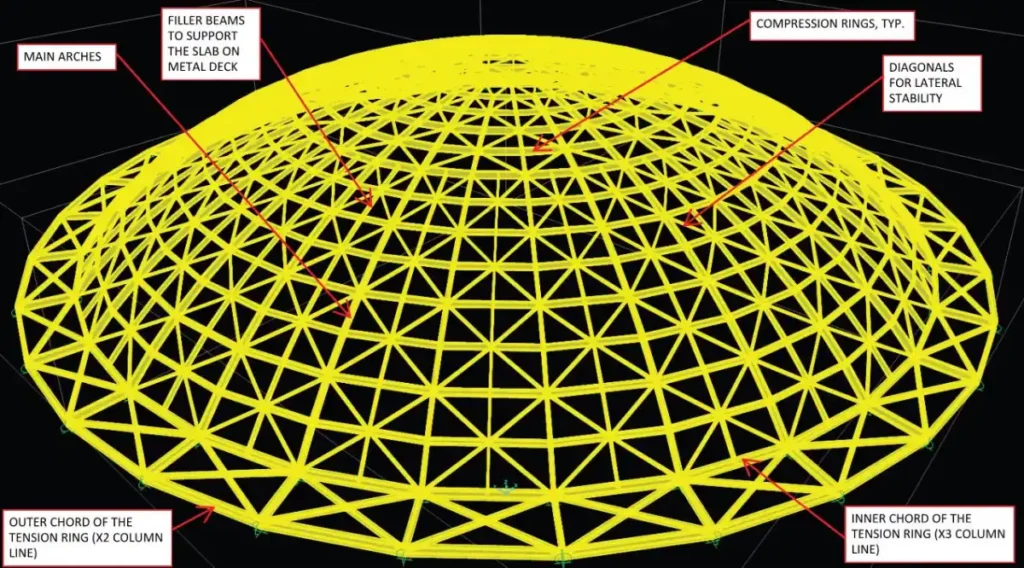

Techo de la cúpula

El techo de la cúpula de “La Esfera” es una estructura enmarcada en acero de 134 metros de diámetro diseñada para eficiencia y función (Fig. 4). Proporciona excelente capacidad de carga y rigidez adecuada, permitiendo la colocación precisa de las baldosas LED del plano de medios (para discusión, ver más adelante en el artículo). El diseño del techo de la cúpula optimiza su profundidad y el número de anillos circunferenciales, asegurando que pueda soportar el peso significativo del techo y el plano de medios.

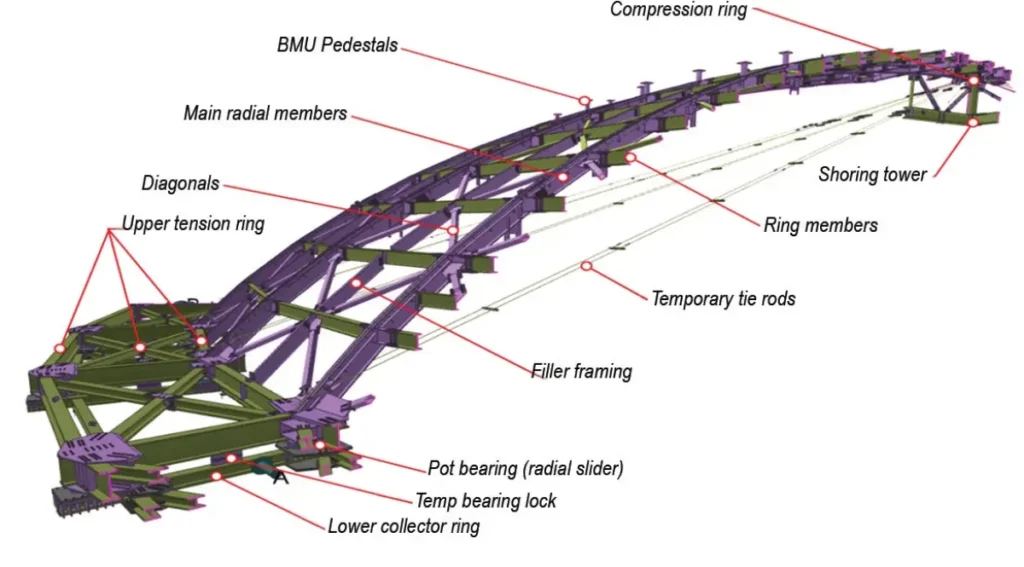

Pares de medios arcos adyacentes, enmarcado intermedio y tensores temporales se prefabricaron en unidades y se izaron entre las columnas perimetrales y una torre de apuntalamiento central temporal (Fig. 5). Este enfoque modular permitió construcción eficiente y aseguró que cada componente fuera posicionado con precisión, usando solo una torre de apuntalamiento.

Una losa de hormigón de 25,4 centímetros de espesor sobre cubierta metálica, colocada por vía de “shotcrete” donde había pendientes pronunciadas, ofrece estabilidad permanente y amortiguación acústica. El techo plano en la base actúa como un anillo de tensión para resistir el empuje de la cúpula; únicamente fuerzas verticales se transmiten a las columnas de soporte bajo carga gravitacional.

Las conexiones a las columnas permiten que el techo de cúpula se mueva radialmente sin restricción, mientras que la restricción circunferencial está bloqueada para entregar cargas laterales, principalmente cargas sísmicas, al anillo de diafragma del lugar y eventualmente a los núcleos y muros de hormigón.

Todas las conexiones de campo de la cúpula fueron atornilladas, no soldadas en sitio. Se anticipaban que las tolerancias de fabricación y montaje fueran del orden de sólo siete centímetros sobre el tramo de 121 metros de largo del techo de la cúpula (1/800); sin embargo, el contratista de acero pudo entregar la cúpula dentro de aproximadamente 2,5 centímetros de la geometría ideal.

No obstante, el plano de medios de 14.864 metros cuadrados, cuya pantalla LED de alta resolución es clave para la experiencia inmersiva, exigía tolerancias aún menores. Mediante la superposición de una estructura de emparrillado colgada y varias capas estructurales del plano de medios, se logró la tolerancia de las baldosas LED del plano de medios (fracciones de centímetros).

Emparrillado y plano de medios

El plano de medios es un elemento clave de “La Esfera”, que consiste en una pantalla LED de alta resolución que crea una experiencia visual inmersiva. El sistema de emparrillado, que cuelga únicamente de la cúpula, sostiene los aparejos y las pasarelas y proporciona una transición desde el techo de cúpula hasta la configuración del plano de medios (Fig. 6).

Se utilizaron gatos hidráulicos (aproximadamente 330 en total) durante el montaje para ajustar las elevaciones de cada gancho y reducir las tolerancias fuera de plano de construcción; las perchas conectadas a estos gatos soportan el marco estructural primario del plano de medios. Aunque desactivados, los gatos se dejaron permanentemente en su lugar para permitir ajustes futuros, de ser necesarios.

Un marco secundario con clips de fijación permitió el posicionamiento preciso de las baldosas LED, logrando una superficie esférica dentro de un octavo de centímetro del tamaño teórico. Este enfoque meticuloso de la construcción aseguró que la pantalla de alta resolución del plano de medios estuviera perfectamente alineada, proporcionando una experiencia visual sin paralelo para los espectadores.

La combinación de forma precisa y resolución 16K resulta en presentaciones visuales que no pueden distinguirse de la realidad, sumergiendo a los visitantes en un ambiente verdaderamente único y cautivador.

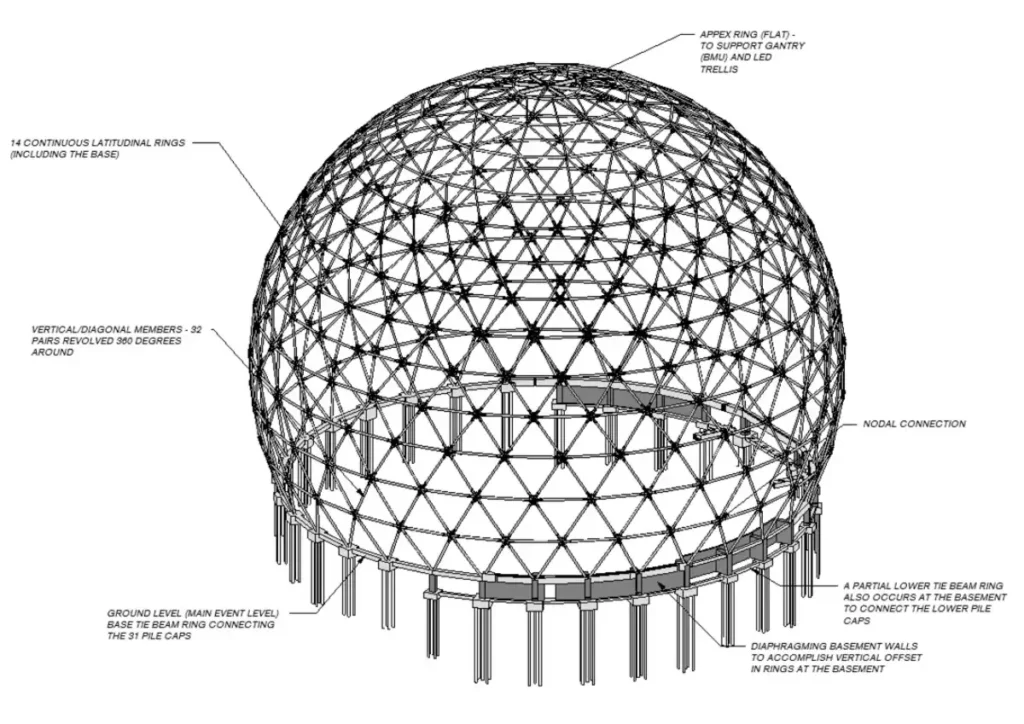

Geosfera

La Geosfera es la malla reticulada exterior del recinto, compuesta por secciones de tubería de acero y nodos de conexión de acero fundido. Está cubierta con 53.883 metros cuadrados de iluminación LED programable, presentando exhibiciones visuales impresionantes.

La Geosfera presenta una solución híbrida de 14 anillos horizontales continuos y 32 pares de elementos geodésicos diagonales que se cruzan entre sí, continuos entre la base y un anillo cerca de la corona (Fig. 7). El óculo (o anillo de cúspide), enmarcado radialmente en la parte más alta, aporta estabilidad estructural y ligereza visual del diseño.

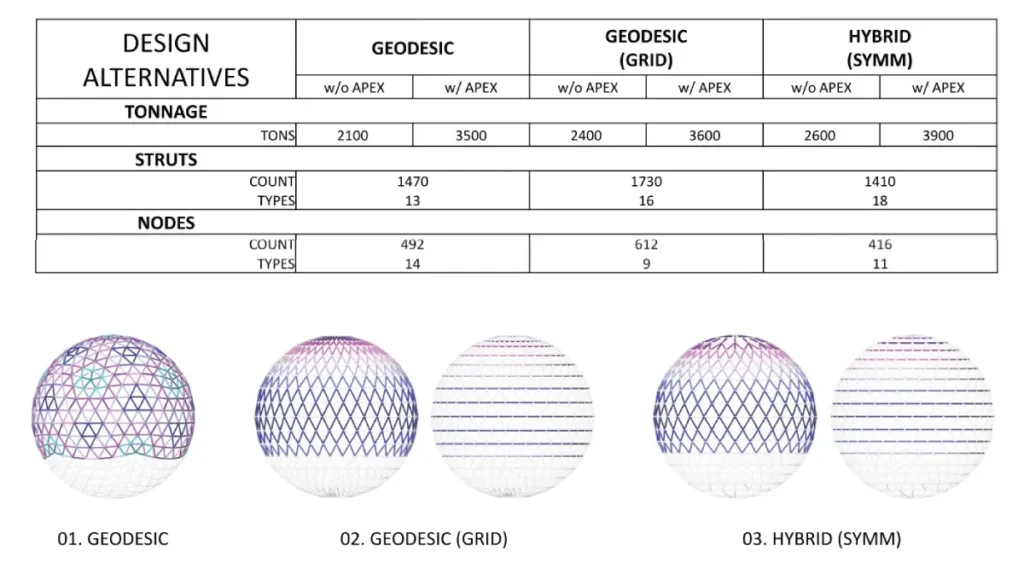

Partiendo de una disposición geodésica tradicional (modelo esférico basado en icosaedro), los ingenieros estructurales emplearon diseño paramétrico y optimización para determinar la teselación más liviana posible con piezas que pudieran ser fácilmente enviadas y montadas.

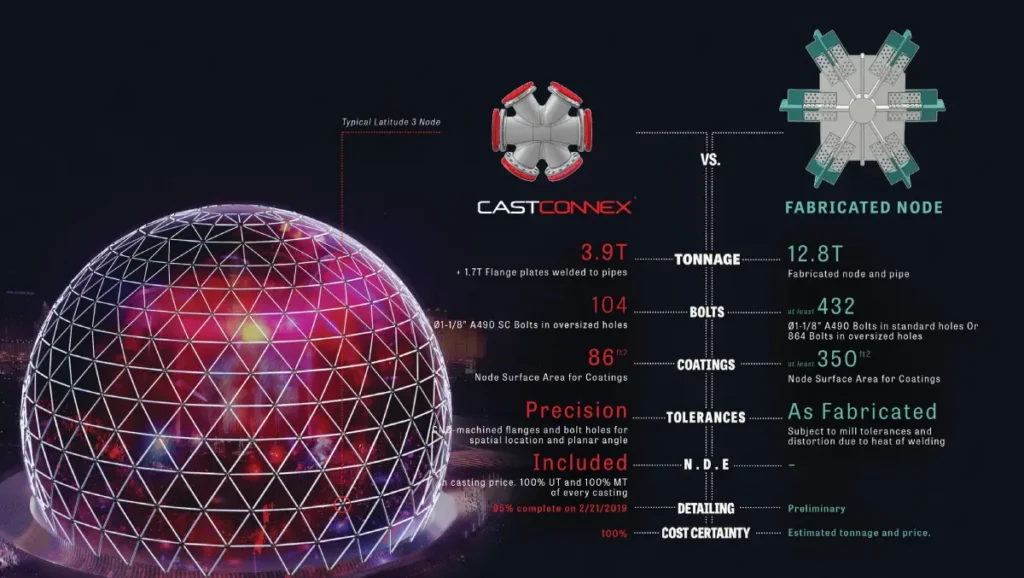

El equipo de diseño, trabajando en colaboración con el contratista de acero, estudió varias configuraciones alternativas que facilitarían la fabricación y montaje y finalmente llegó a la solución híbrida que eventualmente se construyó (Fig. 8). Análisis extensivos revelaron que los nodos prefabricados presentaban serios problemas de construcción, principalmente debido a las grandes soldaduras de múltiples pasadas y al potencial de distorsión por calor.

Los nodos de acero fundido, por su parte, ofrecieron ventajas significativas, comenzando con la optimización del material (Fig. 9). Sin la necesidad de placas de refuerzo y otros accesorios, los nodos fundidos permitieron la reducción de peso de un 40% en comparación con los nodos prefabricados. Además, los nodos fundidos tienen sólo un cuarto del área superficial, lo que supuso ahorros significativos en el revestimiento impermeable de tres componentes y alto rendimiento de la Geosfera.

Todos los nodos de acero fundido son esencialmente idénticos, eliminando preocupaciones sobre tolerancias de fabricación. Las estructuras de rejilla son sensibles a las variaciones angulares en los nodos y a las variaciones de longitud de los miembros. La geometría de los nodos de acero fundido fundidos, con mecanizado de control numérico computarizado (CNC) de las bridas, fue muy precisa, con un orden de magnitud menor que para nodos fabricados.

Las conexiones atornilladas de las placas de extremo permitieron el uso de calzas para adaptarse a las variaciones en la longitud de los miembros, que se fabricaron ligeramente más cortos por diseño. El sistema proporcionó mayor control de la geometría general durante el montaje, lo que redujo el riesgo de construcción al simplificarlo y minimizar la posibilidad de errores fuera de tolerancia, lo que se tradujo en mayores ahorros de costos y plazos.

Diseño paramétrico y optimización estructural

El análisis paramétrico jugó un papel crucial en el diseño e ingeniería estructural de “La Esfera”. Ayudó a resolver desafíos geométricos complejos, asegurando integridad estructural, optimizando la estética y mejorando la eficiencia.

El análisis paramétrico consiste en realizar simulaciones utilizando parámetros de diseño estructural y arquitectónico y cambiar sistemáticamente dichos parámetros para evaluar su impacto en la estructura. Este enfoque faculta a los ingenieros estructurales para abordar incertidumbres y desafíos involucrados en la ingeniería de diseños complejos.

Mediante algoritmos computacionales, los ingenieros optimizaron varios tamaños de esfera con respecto a las teselaciones del icosaedro. Las conversaciones sobre fabricación y montaje llevaron a una geometría esférica más construible, la Geosfera, que equilibró costos, economías de escala, capacidad de construcción y tolerancias.

El proceso involucró varios pasos:

- Definición de parámetros: Identificar parámetros clave como radio, base, cargas gravitacionales y ambientales, número de anillos y número de diagonales.

- Creación de un modelo: Desarrollar un modelo digital incorporando varios parámetros utilizando softwares especializados como Rhino con Grasshopper, Autodesk Revit y otras herramientas de diseño paramétrico.

- Ejecución de simulaciones: Realizar simulaciones estructurales para ver cómo afectaba el cambio de cada parámetro al diseño.

- Análisis de resultados: Evaluar resultados de simulación para determinar los mejores valores para estética, integridad estructural, costos y otros criterios.

- Iteración: Refinar el diseño iterando a través de distintas combinaciones de parámetros y mejorando continuamente el modelo basado en resultados de análisis.

Ingeniería y selección de piezas fundidas de acero estructural

La ingeniería y selección de piezas de acero estructural para “La Esfera” fueron impulsadas por la necesidad de abordar geometrías complejas, tolerancias estrictas y demandas de carga. El proceso de diseño comenzó con el modelado paramétrico seguido por el análisis de elementos finitos 3D más avanzados (FEA) de la superestructura, pero se entrelazó con bocetos a mano para determinar las formas óptimas para los nodos. La colaboración temprana entre los equipos de diseño y fabricación aseguró la factibilidad de las piezas fundidas frente a los nodos fabricados.

Los desafíos clave para la fabricación y montaje de los nodos incluyeron:

- Geometría compleja y tolerancias extremadamente estrictas: Conexiones precisas y exactas entre elementos, con tolerancias en fracciones de centímetro.

- Demanda y distribución de carga estructural: Capacidad excepcional de carga, especialmente dado que seis o más miembros a menudo convergían en un mismo nodo tridimensional.

- Durabilidad: Componentes capaces de resistir fuerzas ambientales y cargas operacionales pesadas durante la vida útil de la estructura.

El equipo eligió aleaciones de acero de alto desempeño capaces de cumplir con los criterios de resistencia y durabilidad, a la vez que permitían una fundición de precisión. Esto minimizó el peso estructural de la pieza fundida y se ajustó al espesor del elemento principal.

Antes de la producción a gran escala, se crearon prototipos y se sometieron a ensayos rigurosas, incluyendo pruebas de tensión y pruebas de fatiga. Este proceso iterativo aseguró que las piezas fundidas cumplieran con las especificaciones de diseño, requisitos estructurales, estándares de seguridad y tolerancias estrictas. Los ensayos incluyeron simular las condiciones ambientales y cargas operacionales para asegurar la durabilidad y rendimiento de las piezas fundidas.

La instalación de las piezas fundidas requirió una alineación precisa y coordinación entre fabricadores, contratistas y el equipo de diseño. Las herramientas de modelado digital, como el software de Modelado de Información de Construcción (BIM) como Revit y Tekla, jugaron un papel fundamental en agilizar este proceso. La integración de las piezas fundidas en el proceso de construcción aseguró que los componentes estructurales se ajustaran a los objetivos arquitectónicos y estructurales.

Desafíos de construcción y soluciones

La planificación de montaje y construcción de “La Esfera” se enfrentó diversos desafíos que se abordaron mediante un diseño innovador, colaboraciones tempranas y exhaustivas, y soluciones de ingeniería. La geometría de la Geosfera incluyó un anillo horizontal completo de acero en cada latitud, lo que proporcionó estabilidad temporal sin necesidad de apuntalamiento y minimizando soporte temporal durante la construcción (Fig. 10).

Un análisis de construcción por etapas garantizó la mínima necesidad de apuntalamiento temporal para el control de la geometría. El objetivo de la Geosfera era alcanzar una tolerancia de 5 centímetros con respecto a la geometría objetivo y que la desviación entre dos nodos adyacentes fuera inferior a 1/500. Sólo un puñado de condiciones excedió estas tolerancias y se revisaron cuidadosamente por posibles implicaciones estructurales.

El análisis de construcción por etapas orientó la secuencia de montaje para la Geosfera completamente autoportante. El primer anillo se alzó en voladizo desde la fundación y, una vez completamente atornillado, este y cada anillo posterior soportaron la estructura del siguiente, hasta el óculo (ápice), que se montó en una sola unidad (Fig. 11). Al no requerir prácticamente apuntalamiento, el costo total se redujo significativamente.

La Geosfera es completamente autoportante y está aislada del resto del edificio; descansa en su propio anillo de encepados y vigas de cimentación. Las oscilaciones térmicas diurnas alcanzan los 38°C en verano y varían de un lado a otro de la estructura. El aislamiento permite que la Geosfera se expanda y contraiga, hasta 5 centímetros hacia adentro o hacia afuera, sin la restricción del espacio interior, el que está aislado y presenta una menor variabilidad térmica.

La base de la Geosfera se ancló al encepado con pernos de anclaje y una llave de corte, sujetando los tubos diagonales para los anillos latitudinales posteriores. El óculo de compresión se instaló en una sola pieza, marcando el hito de culminación de la estructura principal.

El paso final fue el montaje del acero que soporta las barras de iluminación LED, transformando la estructura en una pantalla esférica. El enrejado, con un diseño de paneles, se montó rápidamente para cumplir el cronograma; esto se logró mediante la recolección de datos topográficos actualizados y utilizándolos los datos para predeformar los paneles antes de izarlos y colocarlos (Fig. 12).

Esfuerzos colaborativos

La colaboración temprana entre las partes interesadas resultó determinante para garantizar el éxito. Integrar la experiencia en fundición en el proceso de diseño desde el inicio garantizó que los componentes se alinearan con los objetivos arquitectónicos, estructurales y de construcción.

La colaboración entre el equipo de diseño y construcción, Severud Associates, Populous (arquitecto), W&W | AFCO Steel (fabricante y montaje de acero), CastConnex (diseñador y proveedor de fundición), SDL (ingeniero de montaje), y MJ Dean (contratista de hormigón general y colocado in situ) permitió una integración precisa de los componentes estructurales y optimizó el diseño estructural.

Las herramientas avanzadas de análisis y modelado fueron esenciales para diseñar y probar las piezas fundidas, especialmente para geometrías complejas. Aprovechar la tecnología permitió la integración precisa de componentes estructurales y optimización del diseño y rendimiento.

Equilibrar desempeño y costo resultó crucial para asegurar el éxito del proyecto dentro de las restricciones presupuestarias. El éxito de “La Esfera” subraya el papel creciente de las piezas fundidas en el diseño de acero estructural, destacando la importancia de la colaboración e innovación en lograr geometrías complejas con tolerancias extremadamente estrictas.

Durante la construcción, Severud Associates mantuvo presencia a tiempo completo en el sitio de la obra para atender de inmediato cualquier problema de construcción que surgiera. Esto involucró trabajar estrechamente con varios contratistas para resolver problemas lo más rápido posible, asegurando el avance fluido del proyecto. Este enfoque práctico permitió resolución ágil de problemas y mantuvo el impulso del proyecto, cumpliendo con el cronograma y los estándares de calidad previstos.

Resumen y conclusión

La ingeniería estructural de “La Esfera” en Las Vegas demuestra el poder del diseño computacional y análisis paramétrico en abordar diseños complejos. Al aprovechar herramientas de software como Grasshopper y Dynamo, los ingenieros pudieron optimizar alternativas de diseño, mejorar procesos de control de calidad y garantizar una gestión precisa de los datos durante el diseño y construcción del proyecto. Las lecciones aprendidas del diseño estructural de “La Esfera” podrían orientar proyectos futuros e impulsar la innovación en ingeniería estructural.

El uso de piezas fundidas de acero estructural abordó desafíos clave de geometría compleja, tolerancias estrictas y demandas de carga, asegurando durabilidad y rendimiento. Las pruebas rigurosas y alineación precisa durante la instalación aseguraron que las fundiciones cumplieran especificaciones de diseño y requisitos estructurales.

La exitosa colaboración entre el equipo de diseño, el propietario y el equipo de construcción destaca la importancia de integrar la experiencia y los conocimientos de todos en el proceso de diseño desde el inicio. El uso de herramientas avanzadas de modelado y análisis permitió la integración precisa de componentes estructurales y optimizó la integridad estructural de “La Esfera”.