Debido a un inconveniente con el diseño original, se ordenó demoler cuatro pilones del puente que cruza el Canal Marítimo del río Houston, en Estados Unidos, obra destinada a mejorar la infraestructura vial del sector. Para no afectar el desarrollo del proyecto, se realizó un trabajo quirúrgico de remoción que permitiese reutilizar esos elementos y así, integrarlos al nuevo diseño del proyecto. En este artículo, publicado originalmente por el Concrete Repair Bulletin del International Concrete Repair Institute, se detallan aspectos de este trabajo de demolición y reutilización de elementos.

Fuente: Concrete Repair Bulletin

Autor: Belin Wills, licenciada en Educación de la Universidad Estatal de Louisiana, Estados Unidos. Educadora líder en Aggregate Technologies, Inc, impartiendo el curso “La base de la Hidrodemolición” a miles de ingenieros y contratistas a lo largo y ancho de ese país.

Descripción del Proyecto

Cuando cuatro pilones de puente de 30,5 metros de altura -construidos, pero nunca utilizados- se consideraron incompatibles con un diseño de puente revisado, se encargó a el equipo desmontarlos de manera segura, eficiente y sin dañar los elementos estructurales designados para reutilización (Fig. 1).

Cada estructura, con muros de hormigón armado de 0,6 metros de espesor, era hueca y estaba segmentada en 25 bloques que pesaban aproximadamente 18.144 kg cada uno. El enfoque de demolición integró hidrodemolición robótica, perforación de núcleos y corte con sierra de alambre, con un fuerte énfasis en preservar el refuerzo embebido y minimizar el impacto ambiental (Fig. 2).

Resumen del Proyecto

Ubicado a lo largo de la autopista Sam Houston, cerca del Canal Marítimo de Houston, este proyecto originalmente tenía como objetivo acomodar un aumento en el tráfico diario de 60.000 a más de 150.000 vehículos. Después de casi dos años de construcción, los ingenieros detuvieron el progreso debido a un defecto de diseño. Los pilones existentes ya no se alineaban con el nuevo concepto estructural (1).

La solución requirió la demolición selectiva de los cuatro pilones existentes sin perturbar la fundación subyacente o el refuerzo, materiales esenciales para el diseño actualizado. La remoción de precisión se transformó en la piedra angular de esta operación. Cada pilón era hueco, reforzado y tenía aproximadamente 30,5 m de altura. Para facilitar la remoción, cada uno fue dividido en 25 segmentos de hormigón, con un promedio de 18.144 kg por bloque (Fig. 3).

Para guiar el trabajo, los ingenieros desarrollaron modelos de demolición detallados en 3D que especificaban tipos de sierra, secuencias de corte y dimensiones de bloques. La metodología permitió cortes limpios y controlados utilizando sierras de alambre y taladros de núcleo, seguidos de extracción asistida por grúa (Fig. 4). Se aplicó hidrodemolición robótica en la base para proteger el refuerzo de acero, permitiendo que la estructura futura se conectara directamente con el refuerzo preservado.

Los últimos 1,5 metros de cada pilón requirieron cuidado adicional. Estas secciones inferiores se convertirían en la fundación para nuevas columnas una vez que comenzara la reconstrucción. La hidrodemolición permitió a las cuadrillas remover el hormigón sin dañar el refuerzo, asegurando continuidad con el trabajo futuro (Fig. 5).

Desafíos Ambientales y Logísticos

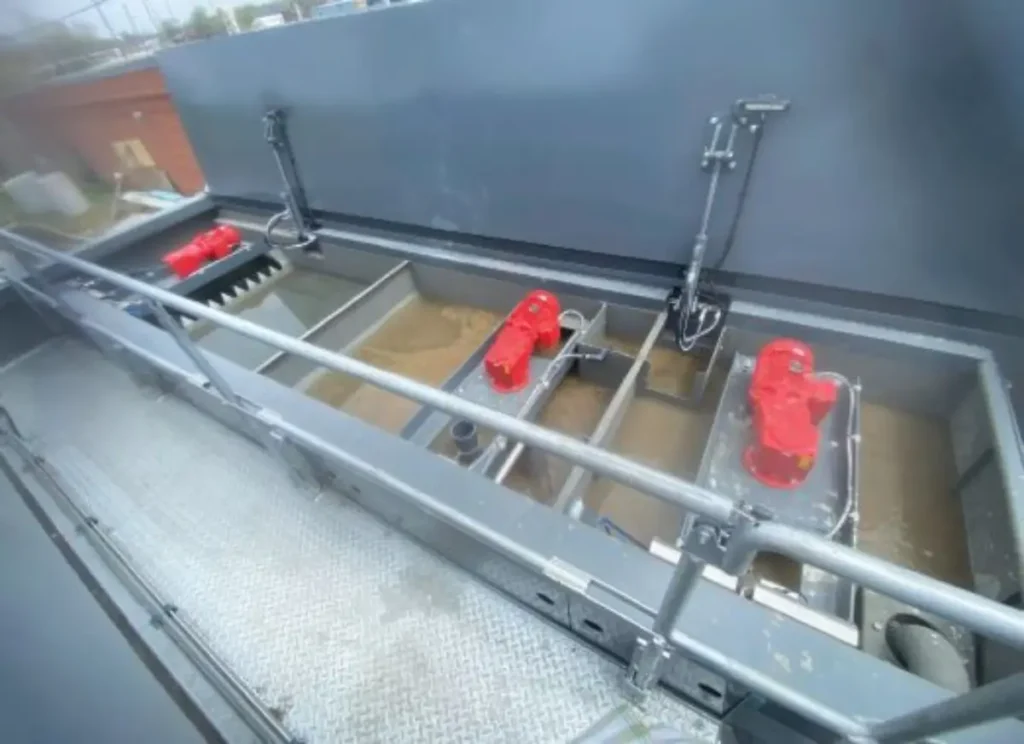

Cada turno utilizó aproximadamente 151.416 litros de agua, el 70% de la cual se recicló utilizando un sistema de tratamiento móvil en el mismo sitio (Figs. 6 y 7). Mantener un pH por debajo de 7 y controlar la descarga de agua fueron esenciales para cumplir con los estándares de cumplimiento ambiental y navegar las limitaciones de aguas pluviales. Todo el hormigón removido se recicló al 100 por ciento.

Las condiciones climáticas a lo largo del Canal Marítimo de Houston presentaron otro conjunto de desafíos. Vientos fuertes y tormentas periódicas ocasionalmente retrasaron las operaciones de grúa en altura. La coordinación entre oficios, programación adaptativa y reuniones de interfaz rutinarias aseguraron que el progreso continuara sin comprometer la seguridad o eficiencia.

Los equipos operaron en turnos escalonados para alinearse con el trabajo de grúa durante el día y evitar interferencias en las zonas de izaje. Una programación cuidadosa permitió que las operaciones solapadas avanzaran sin interrupción, mientras que reuniones regulares entre ingenieros estructurales, equipos de demolición y personal de supervisión ayudaron a mantener claridad y alineación durante todo el proyecto.

De Vuelta a los Huesos: Hidrodemolición como Reinicio Estructural

La hidrodemolición robótica jugó un papel crítico a lo largo del proyecto, particularmente en áreas donde preservar el refuerzo existente era esencial. Esta no era una remoción de superficie estándar: se utilizaron técnicas avanzadas de hidrodemolición para remover selectivamente hormigón de hasta 1,5 metros de espesor mientras se dejaba el refuerzo embebido completamente intacto. Sistemas robóticos especializados de hidrodemolición operaron chorros de agua oscilantes de alta presión, permitiendo un control de precisión en geometrías confinadas, elevadas y complejas (Fig. 8).

Se prestó especial atención a la base de cada pilón, donde el refuerzo embebido serviría como punto de conexión para la estructura futura (Fig. 9). Estas zonas demandaron precisión dentro de milímetros, y el proceso de hidrodemolición aseguró que no ocurrieran microfisuras ni daños colaterales al hormigón adyacente o al acero estructural. El proceso evitó el uso de herramientas de impacto, que pueden crear vibraciones y comprometer la integridad del sustrato restante, un riesgo inaceptable en un escenario de reutilización estructural.

Cada secuencia de hidrodemolición se integró al plan de corte general, utilizando guía modelada en 3D para asegurar la secuenciación óptima con la perforación de núcleos y el corte con sierra de alambre. El resultado fue un proceso de remoción a nivel quirúrgico, combinando presión de agua superior a 23.000 psi (1.586 bar) con orientación guiada por computadora para cumplir con las tolerancias de ingeniería requeridas para planificación de demolición de grado nuclear, aunque el entorno era infraestructura de transporte. Esta precisión minimizó el trabajo de preparación posterior a la demolición y proporcionó una superficie limpia y adherible para futuras conexiones de construcción.

Resultados del proyecto

- Se removieron aproximadamente 1.858 metros cuadrados de hormigón armado.

- Todo el hormigón se recicló fuera del sitio.

- El uso de agua se minimizó mediante filtración continua y reutilización.

- No hubo incidentes registrables por OSHA durante los 14 meses de duración.

- El proyecto se completó a tiempo y dentro del presupuesto.

Este esfuerzo de demolición demostró el valor de la remoción selectiva en proyectos de infraestructura modernos, donde la reutilización y la sostenibilidad son integrales para el éxito a largo plazo (Fig. 10).

Detalles del proyecto

Ubicación: Houston, Texas

Tipo de estructura: Cuatro pilonos de puente de 30,5 metros de altura

Área de demolición: Aproximadamente 1.858 m2 de hormigón armado

Fecha de finalización: marzo de 2023

Duración: 14 meses

Alcance del Trabajo

- Perforación de núcleos

- Corte con sierra de alambre

- Hidrodemolición robótica

- Reciclaje de agua y tratamiento en sitio

Medidas de Sostenibilidad

- 70% del agua reutilizada diariamente (aproximadamente, 105.991 litros/día)

- 100% de reciclaje de hormigón

Atributos Únicos

- Remoción de elementos recién construidos, pero ya no compatibles

- Preservación del refuerzo para reutilización estructural

- Demolición de precisión dirigida por secuenciación 3D

- Sistema móvil de tratamiento de agua

- Cero incidentes de seguridad

Referencias

(1) Woot, M.J. “Delayed Houston Ship Canal Bridge Nearing First Phase.” (23 de febrero de 2024) Road Structures. Global Highways. www.globalhighways.com/wh10/news/delayed-houston-ship-canal-bridge-nearing-first-phase.