Un equipo de ingenieros y arquitectos de la Lehigh University desarrollaron un nuevo método de impresión 3D para hormigón que busca superar las limitaciones que existen en las actuales tecnologías, especialmente en materia de formas. Para mostrar los primeros modelos fabricados con esta nueva técnica, se realizó una interesante exhibición en el Museo de Historia Industrial de Bethlehem, Pennsylvania.

Autores: Xingjian Wang (candidato a Ph.D en Ingeniería Estructural de la Lehigh University), John T. Fox (Ph.D en Ingeniería Medioambiental de la Penn State University, profesor asociado de Ingeniería Medioambiental en Lehigh University), Clay J. Naito (Ph.D en Ingeniería Estructural de la University of Calfornia, Berkeley, profesor de Ingeniería Estructural en Lehigh University), Nik Nikolov (arquitecto, profesor asociado de Arquitectura en Lehigh University), Urinrin Otite (candidata a Ph.D en Ingeniería Estructural de la Lehigh University), Paolo Bocchini (Ph.D en Mecánicas Estructurales de la Universidad de Boloña, académico del Departamento de Ingeniería Civil y Medioambiental, director del Centro de Modelación de Catástrofes y director del Programa de Posgrado del Ingeniería Civil y Medioambiental en Lehigh University).

Crédito: Structure Magazine

La fabricación aditiva (o additive manufacturing -AM- en inglés) es una tecnología en rápido desarrollo que ya está transformando muchos sectores y tiene el potencial para abrir paso a un nuevo paradigma. La producción automatizada de estructuras es potencialmente una de las aplicaciones más impactantes de la AM, también denominada “Impresión 3D”.

Un grupo de ingenieros y arquitectos de la Lehigh University investigaron una técnica denominada “Particle bed 3D printing by selective binder activation” (“Impresión 3D de lecho de partículas mediante activación selectiva de aglutinantes”) para fabricar objetos hechos con hormigón. Sus intereses comenzaron con la ingeniería estructural y se expandieron progresivamente para incluir impacto medioambiental, arquitectura y optimización de la topología. Además, el equipo se asoció con Buzzi Unicem USA Inc., una cementera internacional cuyas oficinas centrales se encuentran en Lehigh Valley (PA). Juntos, están colaborando con el Museo de Historia Industrial, ubicado en la antigua sede de Bethlehem Steel, Pennsylvania, para mostrar esta técnica y su potencial a través de una exhibición.

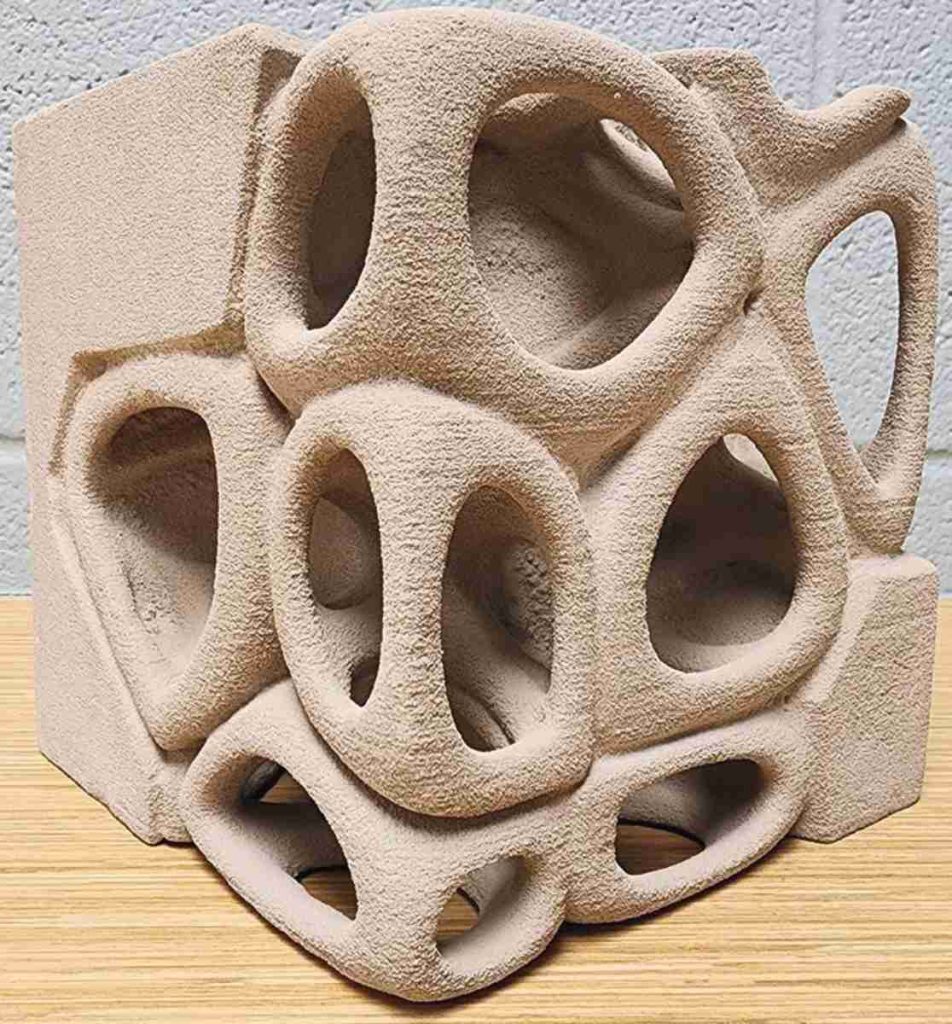

La exhibición es una oportunidad para reflexionar sobre el pasado, presente y futuro del cemento en el este de Pennsylvania. Históricamente, esta área ha tenido una alta densidad de vinculadas al sector del cemento. El Departamento de Desarrollo Comunitario y Económico de Pennsylvania apoyó parte de esta investigación. La figura 1 muestra un tótem impreso 3D formado por dos columnas independiente y un marco de portal, que es parte de la muestra.

Proceso de fabricación

Las primeras aplicaciones de fabricación aditiva al hormigón consistieron en encofrados desechables impresos 3D hechos con polímeros. Este enfoque permite algunas formas interesantes que podría ser difíciles de lograr con encofrados tradicionales, pero no imprime el hormigón 3D de forma directa ni tampoco cambia fundamentalmente el proceso de fabricación.

Existen dos tipos de técnicas de impresión 3D para la fabricación directa y automatizada del hormigón, con diferentes niveles de preparación tecnológica y penetración de mercado. La primera de ellas es el método de extrusión del material, el que adopta el mismo enfoque de impresión 3D que las impresoras 3D domésticas para plásticos. Con este método, los operadores mezclan cemento, agua y áridos para formar un hormigón plástico que luego es bombeado y depositado a través de una boquilla conectada a un brazo controlado por computador.

Este enfoque se ha utilizado para varias demostraciones, incluyendo la construcción de pequeñas viviendas y algunas estructuras militares. La boquilla extruye el hormigón plástico para formar capas de la estructura, una encima de la otra, lo que significa que la estructura sólo puede crecer verticalmente, con voladizos limitados y desafíos cuando las ventanas o puertas se instalan.

Al contrario, con la técnica de lecho de partículas desarrollada en Lehigh, una máquina utiliza un rodillo para distribuir uniformemente sobre una plataforma una delgada capa de un polvo seco diseñado específicamente para esta tecnología, el que incluye cemento, arena fina y, en algunos casos, aditivos. Luego, una solución acuosa se inyecta sobre la capa en lugares seleccionados para activar la hidratación del cemento. El proceso se repite capa por capa hasta completar la estructura.

Notablemente, el polvo seco que no es activado por el líquido permanece en su lugar y sirve de apoyo a las capas siguientes, permitiendo la creación de cavidades, voladizos y cualquier forma posible, incluso aquellas que jamás se podrían haber creado ya sea con encofrados o con el método de extrusión (ver Figura 2).

Después de la impresión, el objeto permanece en el lecho de polvo seco por 24 horas para tener la suficiente resistencia temprana para someterse a un proceso posterior. Luego de un día, los científicos en Lehigh tomaron la estructura impresa del lecho de polvo seco, la limpiaron, removieron todo el polvo seco que no se activó y ejecutaron un tratamiento de calor en las partes que lo necesitaron. Luego, sumergieron el objeto en agua para completar el curado, que generalmente va de los 14 a los 28 días. Esta técnica puede alcanzar una resolución de 300 x 450 dpi, de modo que se pueden reproducir detalles precisos en los objetos fabricados.

Desafíos y soluciones

Una etapa crítica del proceso es la limpieza del objeto luego de su impresión. Con sólo 24 horas de curado sobre el lecho de polvo seco, la estructura está lejos de tener su resistencia completa. En estas condiciones, existe el riesgo de quebrar el objeto y comprometer su integridad, especialmente para diseños con elementos delgados (Figura 2).

Por lo mismo, es esencial diseñar una mezcla de polvo seco que pueda alcanzar un curado rápido y el equipo de Lehigh logró eso al utilizar cemento de sulfoaluminato de calcio (CSA, en sus siglas en inglés), el que lleva a una resistencia a la compresión temprana superior a los 0,9 MPa (130 psi) y puede manipularse de forma segura después de sólo 24 horas.

Otro beneficio de tener la mezcla de polvo seco basada en este tipo de cemento es su rápida absorción del agua. Otras mezclas llevaron a un “sangrado” considerable, lo que significa que el agua se esparce más allá del punto donde se inyectó y el objeto resultante es una masa. En vez de eso, las mezclas basadas con cemento CSA absorben el agua rápidamente, previniendo casi completamente este “sangrado”, permitiendo muy alta precisión y pequeños detalles.

Un nuevo método de diseño basado en la optimización de la topología

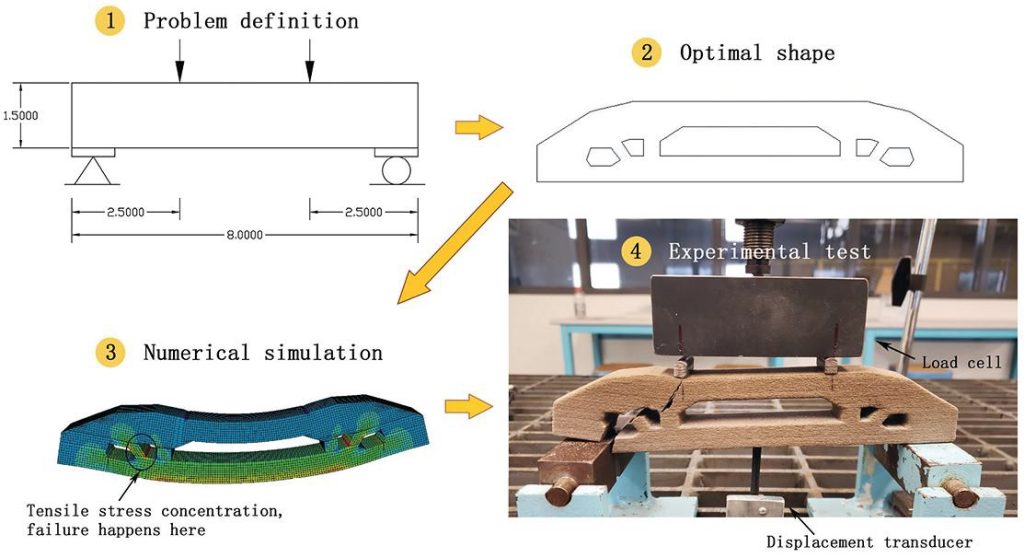

Los métodos tradicionales de diseño sólo aprovechan parte de la libertad de forma que ofrece la impresión en lecho de partículas. Por este motivo, el equipo el Lehigh combinó esta nueva técnica de fabricación con un método de diseño basado en la optimización de la topología (TO, en sus siglas en inglés). Este enfoque computacional identifica una forma optimizada para la estructura en el dominio del diseño basada en los objetivos y limitaciones deseados. La Figura 3 muestra un ejemplo de aplicación simple sobre una viga de flexión de cuatro puntos.

Se estableció como diseño de dominio una viga de sección transversal rectangular convencional y se estudió como referencia. Aplicando optimización topológica, podría obtener un diseño optimizado con el objetivo de maximizar la rigidez de la viga y la limitación de reducir en un 30% el material. Una simulación numérica para predecir la capacidad máxima y el patrón de ruptura de la viga optimizada claramente mostró que el fallo ocurre en las diagonales externas de la estructura, donde se concentró la tensión por tracción. Los resultados experimentales concuerdan con la simulación numérica, especialmente en términos de determinar el mecanismo de falla.

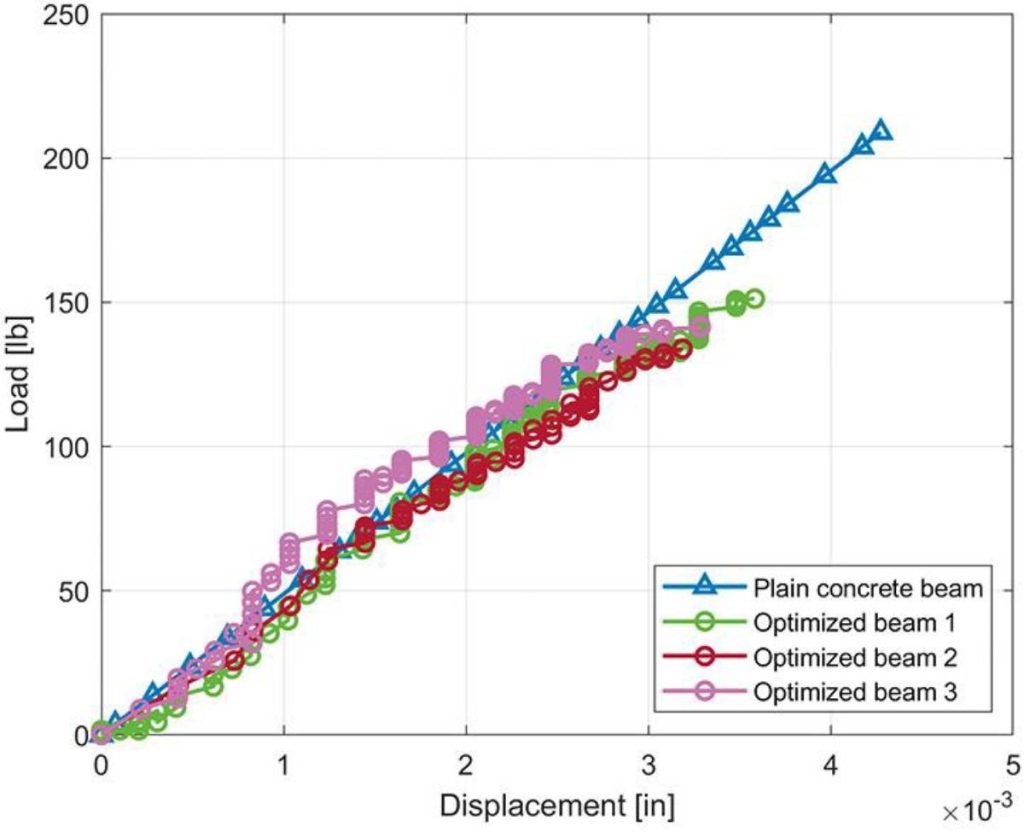

La Figura 4 muestra los resultados del ensayo para una viga convencional de hormigón (referencia) y para las vigas optimizadas. Estas últimas, poseen una rigidez similar a la de una viga convencional (rigidez de la viga de hormigón convencional: 4,89 x 104 kg/cm; rigidez de la viga optimizada: 4,40 x 104 kg/cm) al tiempo que se redujo el material en un 30%, lo que lleva a beneficios en términos de peso, costo e impacto ambiental.

Conclusiones

Todos los métodos de hormigón impreso 3D intentan automatizar la fabricación tradicional del material. El método “Impresión 3D de lecho de partículas mediante activación selectiva de aglutinantes” busca ir más allá que eso al abrir horizontes completamente nuevos para el hormigón.

La libertad completa y sin precedentes de las formas hacen que el hormigón se comporte como un material nuevo, que requiere nuevos métodos de diseño estructurales y arquitectónicos. Esta técnica aún se encuentra en las etapas iniciales de su desarrollo, pero los resultados científicos obtenidos hasta el momento y el interés de un museo nacional para crear una exhibición sobre esto como una forma de arte, tecnología y expresión creativa, son un testamento de su potencial.

Este método permite formas innovadoras y más importante aún, permite a los diseñadores utilizar material sólo cuando sea más efectivo. La reducción resultante del material necesitado también puede tener un impacto considerable en las emisiones de carbono.

La actual exhibición en el Museo Nacional de la Historia Industrial en Bethlehem (PA) es una oportunidad fantástica para que estudiantes, científicos, contratistas y el público en general aprenda más de esta revolucionaria técnica.