Uno de los desafíos que tiene la construcción subterránea es el manejo de la presencia de agua durante las obras, lo que puede afectar el desarrollo del proyecto ya sea en esta fase o cuando el túnel ya se encuentre en funcionamiento. La mitigación de este aspecto es clave para el futuro del túnel y en este artículo -publicado originalmente por la revista Shotcrete Magazine de la American Shotcrete Association- se analizan los beneficios que trae la incorporación de una malla de drenaje tanto en aspectos como seguridad como de durabilidad del túnel.

Autores: Johnny Poulsen, especialista con más de 25 años de experiencia en soluciones impermeabilizantes y para la reparación del hormigón; Sergii Tabachnikov, ingeniero geotécnico, Ph.D en Ingeniería Geotécnica de la Universidad Nacional de Ingeniería Civil y Arquitectura de Járkov (Ucrania). Profesor asociado en el Departamento de Geotécnica y Estructuras Hidrotécnicas y Subterréaneas en esa misma casa de estudios. Profesor asociado y jefe adjunto del Laboratorio de Geotécnica en la Universidad Nacional de Economía Urbana O.M. Beketov en Járkov (Ucrania).

Fuente: Shotcrete Magazine

Traducción: Felipe Kraljevich M.

Desde que se otorgara, en 1911, la primera patente de shotcrete a Carl E. Akeley en los Estados Unidos, la técnica y equipo han experimentado avances significativos, lo que ha llevado a su adopción generalizada en las prácticas de construcción de todo el mundo. En la actualidad, es una técnica bien consolidada para aplicar una o más capas de hormigón sobre una superficie preparada, que permite el uso de refuerzo convencional o fibras metálicas o no metálicas como componentes de refuerzo estructural.

Aún con todas las ventajas técnicas y de eficiencia que muestra el shotcrete, existe un desafío mayor en la construcción de estructuras subterráneas y de contención de suelo: la presencia de agua libre y capilar en las fisuras de la formación rocosa y en la base del suelo no rocoso, lo que impacta a la estructura durante su construcción y mantenimiento. La presión del agua en túneles, ya sea que estos fuesen construidos mediante shotcrete o con hormigón colocado in situ, es un desafío mayor en el diseño que a menudo requiere de soluciones creativas para mitigar el flujo del agua y su potencial daño.

Problemas de presión de agua

Las filtraciones de agua a través de las grietas en la roca pueden dificultar la aplicación efectiva de la capa inicial.

La creación de vacíos en masas rocosas o suelo saturado durante la construcción del túnel pueden prevenir el drenaje del agua, llevando a una presión hidrostática aumentada sobre partes del revestimiento del túnel. La presión hidrostática puede forzar al agua a través de las fisuras o defectos en el hormigón, provocando el goteo sobre los trenes, vehículos y componentes del túnel que se encuentran debajo (Fig. 1a). El goteo sobre las carreteras puede suponer un riesgo para el tráfico -especialmente con la formación de hielo sobre la carretera o témpanos cayendo desde el cielo (Fig. 1b)- y el agua que satura al hormigón puede provocar daños debido a ciclos frecuentas de congelación/deshielo.

En el peor de los casos, la presión de agua excesiva, cuando se combina con un diseño inadecuado o una construcción de mala calidad, puede provocar el colapso de las estructuras subterráneas durante la fase de construcción o en la operación (Fig. 2).

El mantenimiento y las reparaciones de estructuras de túneles ya dañadas son complicadas, costosas y con traen consigo consecuencias socio-económicas. Cerrar un túnel, localizar todas las zonas afectadas por el daño y reparar completamente el túnel con las soluciones actuales puede tomar un tiempo importante. El trabajo de reparación puede requerir múltiples pasos, incluyendo capas adicionales de shotcrete, nuevos anclajes e inyección de grout bajo condiciones de trabajo complejas. Con esfuerzos de diseño y planificación para drenar sistemáticamente la presión de agua externa contra la estructura, las reparaciones pueden lograrse de manera segura y dentro de un marco de tiempo mucho más acotado.

Nuevo concepto aplicable para el manejo del agua en la construcción subterránea

Una de las condiciones técnicas clave para la aplicación de shotcrete en estructuras de sostenimiento es la ausencia de filtraciones de agua en la superficie receptora. Si existe la posibilidad de que se formen corrientes de agua en la superficie receptora, deben tomarse medidas para desviarlas y permitir la colocación planificada del shotcrete. Crear una ruta de drenaje es un método que puede brindar drenaje lejos de la superficie receptora.

Debido a que el revestimiento de un túnel, como suele pasar con la mayoría de las estructuras subterráneas, a menudo está expuesto a la presión del agua subterránea y requiere alguna manera de gestionar el agua subterránea, una solución de malla de drenaje integrada (IDMS, en sus siglas en inglés) detrás del revestimiento del túnel de una capa de shotcrete o de una membrana rociada puede reducir de manera segura y eficiente la acumulación de agua.

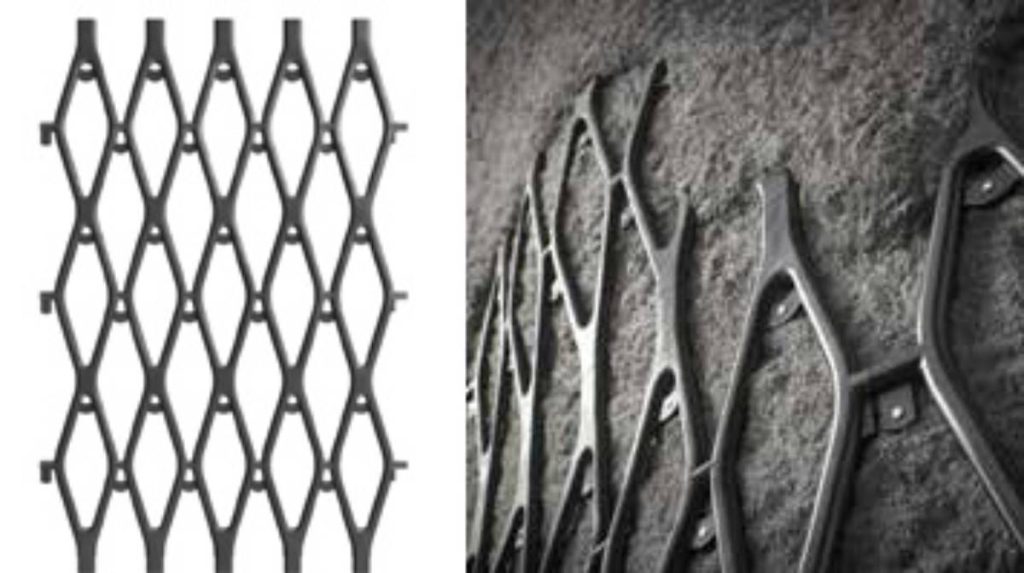

El Drenaje Dolenco (Fig. 3) es un módulo de red de drenaje patentado para túneles que previene la acumulación de agua y la presión hidrostática resultante detrás de los muros estructurales del túnel. Mide 800 x 1.200 x 14 mm y puede drenar 8.000 litros de agua por 0,9 metros de ancho de muro por hora. Los módulos están fabricados en polietileno de baja y alta densidad (LDPE/HDPE, en sus siglas en inglés), los que son 100% reciclables y carbono neutrales. El sistema también tiene beneficios adicionales, incluyendo su fácil instalación, un diseño de larga vida y un bajo mantenimiento. La vida útil esperada del sistema, en condiciones normales, es de hasta 120 años. En la actualidad, el Drenaje Dolenco se fabrica con materiales 100% reciclables y se está trabajando en futuras mejoras con el foco en ahorrar recursos naturales. No sólo en el desarrollo del producto, sino también en el apoyo a la reducción de necesidad de materiales para construcción y tiempos de obra, vía la optimización del diseño y la reducción del mantenimiento/reparación.

El módulo de red de drenaje se encuentra embebido en el hormigón, por lo que el revestimiento queda monolítico, creando una sección de hormigón más delgada con una red de canales de drenaje embebida (Figs. 4a, 4b).

Los módulos instalados se conectan y superponen entre sí mediante un sencillo sistema de anclaje clavado a la superficie (Fig. 5) para cubrir completamente todas las superficies. Luego, una capa inicial de shotcrete lo protege antes de aplicar otra capa de shotcrete reforzado para su integridad estructural. El espesor estructural final puede ser con fibra o refuerzo convencional.

Como la instalación no requiere de anclajes perforados, reduce el costo inicial y del ciclo de vida (LCC, en sus siglas en inglés), extiende la vida útil y en el caso de daño físico, permite una reparación rápida y segura con un tiempo de inactividad mínimo en el túnel. Esta solución también puede reducir el daño potencial por incendio al bridarle al vapor de agua un canal para salir en lugar de astillar al hormigón (lo que se conoce como spalling).

Métodos de construcción actuales, sus desafíos y las ventajas técnicas y económicas de un IDMS

Para gestionar el agua en los túneles, las soluciones disponibles en la actualidad son complejas, costosas, poco productivas y pueden provocar serias interrupciones al tráfico. Claramente, se pueden utilizar opciones adicionales.

Revisemos algunas de las soluciones actuales con sus respectivos desafíos. Se pueden identificar varias soluciones técnicas clave a los desafíos relacionados con el alojamiento del agua y el drenaje requerido. Luego, exploraremos cómo esas soluciones podrían optimizarse al combinarlas con un IDMS.

El método de diseño apropiado para revestimientos de shotcrete temporales o permanentes depende del rol estructural que el shotcrete esté cumpliendo. La Tabla 1 resume los métodos de construcción tradicionales y cómo la implementación de un IDMS se puede aplicar. Los espesores de diseño del shocrete se ven afectados no sólo por la presión externa del agua, sino también, por las cargas del suelo o la roca, la sobrecarga u otras cargas externas. Los valores en la Tabla 1 se proporcionan como comparación, pero el ingeniero de diseño debe determinar los espesores del diseño del shotcrete con las cargas y requisitos específicos del sitio de obra.

Tabla 1: Métodos constructivos y cómo se puede aplicar la implementación de un IDMS

| Métodos de construcción | Área de aplicación | Desafíos | Construcción con IDMS | Ventajas técnicas y económicas del IDMS |

| Solución 1a – Sólo shotcrete Es una técnica utilizada ampliamente en la construcción de túneles para la estabilización y refuerzo de la roca o suelo expuesto después de la excavación | Túneles: Voladura Perforación Excavación Enfoque constructivo: -Inyección previa de lechada o grout; -Capa estabilizadora de shotcrete (25 mm); -Capa final de shotcrete (75 a 100 mm). | -Mayor riesgo de que la presión del agua dañe a la estructura; -La presión del agua puede aumentar con el tiempo; -Ausencia de posibilidad de reducir la presión del agua. | -Inyección previa de lechada o grout; -Capa estabilizadora de shotcrete (25 mm); -Aplicación de IDMS -Cobertura del IDMS con shotcrete de hasta 25 mm; -Capa final de shotcrete (75 a 100 mm). | -Drena el agua fuera de la estructura sin dañar al hormigón; -Previene que la presión del agua aumente con el tiempo; -Reduce el riesgo de deterioro, daño y reparación a mediano y largo plazo asociados a la presión del agua. |

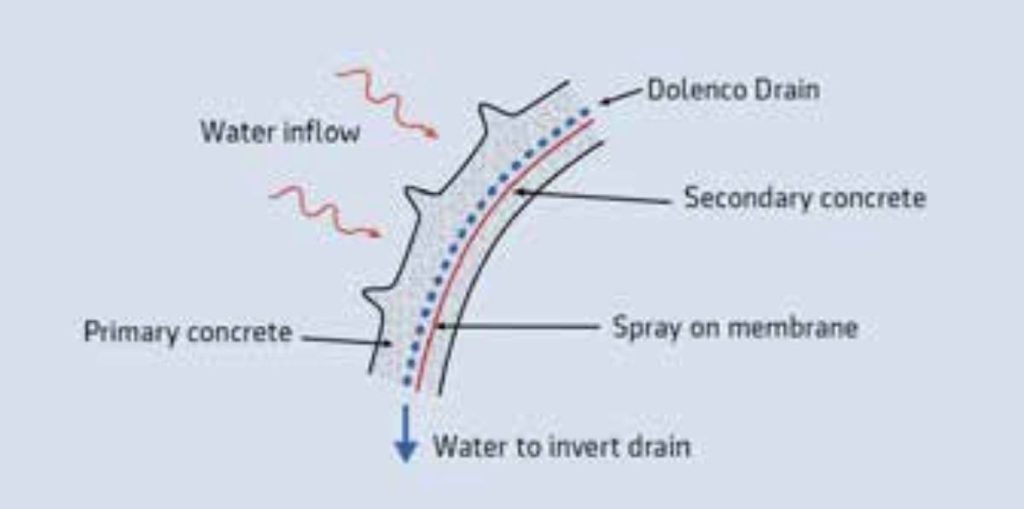

| Solución 1b – Shotcrete con membrana impermeabilizante proyectada Esta técnica involucra un proceso de excavación y sostenimiento del túnel donde el shotcrete se aplica en dos etapas junto con la instalación de una membrana impermeabilizante rociada, para evitar el ingreso de agua. | Túneles: Voladura Perforación Excavación Enfoque constructivo: -Inyección previa de lechada o grout; -Capa estabilizadora de shotcrete (25 mm); -Capa final de shotcrete (75 a 100 mm). | -La membrana impermeabilizante no asegura que la presión del agua no aumente con el tiempo, creando un mayor riesgo que la estructura sufra daños por la presión del agua. | -Inyección previa de lechada o grout; -Capa estabilizadora de shotcrete (25 mm); -Aplicación de IDMS -Cobertura del IDMS con shotcrete de hasta 25 mm; -Capa final de shotcrete (75 a 100 mm). | -Drena el agua fuera de la estructura sin dañar al hormigón; -Previene que la presión del agua aumente con el tiempo; -Reduce el riesgo de deterioro, daño y reparación a mediano y largo plazo asociados a la presión del agua. |

| Solución 2 – Shotcrete con lámina impermeabilizante Esta técnica utiliza un enfoque similar a la Solución 1b, pero con diferencias en el tipo de membrana impermeabilizante. Se aplica una capa más gruesa de shotcrete sobre la membrana. Esta capa final suele estar reforzada para agregar mayor integridad estructural. | Túneles: Voladura Perforación Excavación Enfoque constructivo: -Inyección previa de lechada o grout; -Anclajes instaladosCapa estabilizadora de shotcrete (25 mm); -Fijar las láminas de membrana impermeabilizante a superficie de la capa inicial; -Capa final de shotcrete (75 a 100 mm). | -La lámina a menudo se fabrica con material inflamable que puede provocar descascaramiento y daño por incrustación debido al fuego; -La membrana impermeabilizante no asegura que la presión del agua no aumente con el tiempo, creando un riesgo mayor para la estructura debido a la presión del agua. | -Inyección previa de lechada o grout; -Capa estabilizadora de shotcrete (25 mm); -Aplicación de IDMS -Cobertura del IDMS con shotcrete de hasta 25 mm; -Fijación a la superficie de la capa inicial con láminas de membrana impermeabilizante (si se requiere para minimizar el riesgo de daños a la estructura); -Capa final de shotcrete (75 a 100 mm). | -Drena el agua fuera de la estructura sin dañar al hormigón; -Previene que la presión del agua aumente con el tiempo; -Reduce el riesgo de deterioro, daño y reparación a mediano y largo plazo asociados a la presión del agua. -Posible disminución del total del volumen del hormigón debido a la reducción en el espesor de la capa final y; -Reducción en los tiempos de obra. |

| Solución 3 – Shotcrete sólo para protección temporal contra el agua Esta técnica se enfoca en gestionar la entrada de agua subterránea que se produce inesperadamente durante las operaciones de una tuneladora (TBM). Para manejar esto, se utiliza shotcrete como una solución inmediata para reducir el flujo del agua y crear condiciones de trabajo más seguras. | Túneles: Con una tuneladora (TBM). Enfoque constructivo: -Inyección previa de lechada o grout; -Capa temporal de shotcrete para estabilización y protección contra el agua (25 mm). | -La presión del agua puede incrementarse con el tiempo, generando un riesgo mayor de daño por presión del agua a la capa temporal de shotcrete; -Condiciones de trabajo subterráneas desafiantes; -Dificultad o imposibilidad de manejar el flujo o filtración de agua hacia el túnel durante la construcción. | -Inyección previa de lechada o grout; -Anclar el IDMS directamente a la roca; -Cubrir el IDMS y aplicar una capa estabilizadora de shotcrete (25 mm). | -Drena el agua hacia afuera de la roca; -Previene que la presión del agua aumente sobre la capa de shotcrete; -Permite que el flujo de trabajo sea continuo. |

| Solución 4 – Shotcrete para el sellado de los espacios entre los pilotes secantes A menudo, el shotcrete se utiliza para sellar los espacios entre los pilotes secantes, agregando una capa adicional de resistencia al agua. Sin embargo, si bien el shotcrete es funcionalmente impermeable, esta técnica no permite la disipación de la presión del agua subterránea detrás de los pilotes y el shotcrete, lo que puede generar problemas. | Estaciones subterráneas: Estructura de pilotes secantes para los shafts;Muros de contención para estaciones. Enfoque constructivo: -Inyección previa de lechada o grout; -Relleno de la superficie y la capa impermeabilizante de shotcrete hasta 300 mm de espacio. | -La superficie de preparación de los pilotes puede ser pobre; -La presión del agua puede aumentar con el tiempo, haciendo más alto el riesgo de daño por presión del agua sobre la capa temporal de shotcrete; -Condiciones de trabajo complejas para el mantenimiento del suelo; -Dificultad o imposibilidad de manejar el flujo o filtración del agua hacia el espacio subterráneo durante la construcción; -Requiere algún tipo de inyección compleja que necesita mucho tiempo, es costosa y técnicamente desafiante. | Variante 1: -Inyección previa de lechada o grout; -Anclaje del IDMS directamente al muro apilado; -Capa final de shotcrete (50 a 75 mm). Variante 2: -Inyección previa de lechada o grout; -Nivelación de la capa superficial de shotcrete hasta 300 mm de espacio; -Anclaje del IDMS; -Capa final de shotcrete (50 a 75 mm). | -Drena el agua lejos del muro del pilote; -Previene que la presión del agua aumente sobre la capa de shotcrete; -Permite que los trabajos en obra sean continuos |

Ya sea para nuevos proyectos o la reparación y renovación de estructuras existentes, el Drenaje Dolenco es una solución innovadora y versátil IDMS diseñada específicamente para el drenaje de agua en la construcción subterránea. Su efectividad surge de su adaptabilidad a varios métodos constructivos, particularmente en la colocación de revestimientos de shotcrete, los que generalmente se utilizan para el sostenimiento de superficies subterráneas.

Ejemplos de proyectos que utilizan sistema de Drenaje Dolenco

Solución 1A

Construido en 1968, el Túnel de la Montaña Tuscarora es uno de los túneles de autopista clave ubicado en la ruta con peaje de Pennsylvania, en Estados Unidos. Es parte de la infraestructura que permite a los vehículos cruzar a través de la Montaña Tuscarora, una parte de la cordillera de los Apalaches y es un logro importante de la ingeniería debido a que penetra en este montañoso terreno.

Durante la restauración, el ingreso de agua desafió al método de reparación y obligó la búsqueda de una solución permanente y sostenible. Remover la capa exterior de hormigón y montar el sistema de Drenaje Dolenco antes del acabado con shotcrete hizo que la reparación fuese posible y sostenible (Fig. 6a).

Una solución similar se utilizó para la restauración de un túnel carretero en Suiza. El problema era que el agua goteaba a través de la capa de shotcrete existente. Luego de quitar una capa del hormigón proyectado, se aplicó una nueva capa de shotcrete. La delgada estructura limitó severamente lo que se podría haber realizado para abordar el problema de la filtración de agua; la solución fue montar el sistema de Drenaje Dolenco sobre la superficie y cubrir con una delgada capa de shotcrete (Fig. 6b). En la parte inferior del muro se agregó un detalle para recoger el agua de drenaje.

Solución 1B

El Réseau Express Métropolotain es una red de transporte para tren ligero completamente eléctrica y automatizada diseñada para facilitar la movilidad en la región del Gran Montreal, en Canadá. Se trata del mayor proyecto de transporte público realizado en Québec en los últimos 50 años. Con una extensión total de 67 km y 26 estaciones, conecta con al metro de Montreal con la excavación inicial, que comenzó en 2021. El diseño original, que consideró una membrana rociada, encontró problemas con el ingreso de agua. El sistema de Drenaje Donelco se instaló para controlar el agua detrás de la capa de alisado de shotcrete (Fig. 7a). Esto evitó la acumulación de presión de agua en el shotcrete y las filtraciones debido a esto, facilitando así la aplicación de la membrana pulverizada. Los requerimientos por diseño incluyeron: 300 mm de shotcrete (por temas de seguridad) colocados directamente sobre la roca, la instalación del sistema de Drenaje Dolenco, luego una capa suavizante de membrana pulverizada de 25-50 mm y finalmente 125 mm de shotcrete reforzado en cada sección paragua.

También, dependiendo de las condiciones específicas del terreno, los requerimientos del proyecto y las decisiones del diseñador, es posible utilizar el sistema de Drenaje Dolenco en combinación con membrana rociada, como fue el caso durante la reparación del túnel ferroviario Canfranc, en España. (Fig. 7b).

Solución 3

El sistema de Drenaje Dolenco se utilizó en un proyecto en Toronto, Canadá, donde el sistema de drenaje se instaló directamente sobre la superficie de la roca. Luego, se instaló una malla de acero de refuerzo, seguido de la aplicación de una capa estabilizante de shotcrete (Fig. 8).

Solución 4

En un proyecto en Copenhague, Dinamarca (Fig. 9a) y en la Estación Ferroviaria subterránea del Réseau Express Métropolotain, en Montreal, Canadá, en ambos casos se utilizó la Solución 4.

Los trabajos en la estación se iniciaron en 2020. Para atender las filtraciones y la presión del agua detrás de los muros de los pilotes secantes de la estación y la rampa, el diseño incluyó el sistema de Drenaje Dolenco entre los pilotes secantes y la capa final de shotcrete. Para evitar la presión sobre el shotcrete de forma permanente y facilitar la aplicación de la membrana en espray, el sistema de drenaje se montó detrás de la membrana rociada.

Ventajas técnicas, económicas y medioambientales

Al prevenir o minimizar las reparaciones e inyecciones posteriores a la construcción, el sistema de Drenaje Dolenco es una solución rápida, simple, segura y permanente. Previene la presión y las filtraciones, manteniendo los túneles secos. Una vez instalado, este sistema mejora la durabilidad del túnel con una vida útil estimada de 120 años.

Utilizado tanto para estructuras nuevas como actuales, el diseño delgado y monolítico del sistema se puede instalar ocupando poco espacio. La solución requiere un tiempo mínimo de inactividad del túnel y es una reparación rápida y segura del hormigón después de daños físicos.

La comparación entre esta solución con los sistemas de drenaje convencionales es complicada, ya que no se trata de un sustituto directo para las soluciones disponibles en la actualidad. A menudo, se utiliza como un complemento a las soluciones ya existentes, debido a que mejora el diseño general del túnel. Sin embargo, una comparación evidenció una reducción importante en reparación y mantenimiento, lo que muestra su eficiencia tanto en tiempo como en costo. El uso de un IMDS para evitar la entrada de agua facilita la preparación de la superficie antes de la aplicación de la primera capa de shotcrete y de la membrana, o de una segunda capa.

Resumiendo la comparación general para túneles, el uso de IMDS lleva a ahorros tanto en costos de construcción como en el tiempo de las reparaciones programadas. Con cambios en el diseño que reconocen el control o la eliminación de la presión externa del agua, puede que se necesite disminuir el espesor del hormigón, resultando en una reducción importante de la huella de carbono de la construcción del túnel.

Si se consideran casos donde es necesaria la instalación de anclajes (incurriendo en posibles inconvenientes con daño a la membrana durante la instalación, gasto de tiempo posterior y esfuerzo para eliminar los problemas, mantención posterior de la estructura terminada y cuidado de la capa final de shotcrete), entonces la diferencia se vuelve aún mayor y las ventajas, más pronunciadas.

Conclusiones

Es importante encontrar una solución para aliviar la presión del agua y las filtraciones posteriores que ocurren a través de la sección. Las soluciones actuales pueden ser complicadas, costosas y exhiben un éxito limitado en canalizar el agua fuera, hacia el exterior del túnel. El daño más común en los túneles incluye la entrada de agua, la acumulación de agua y la fisuración y el spalling de la superficie. Las soluciones disponibles en la actualidad no abordan todos los desafíos de eliminar el agua empujada hacia y a través de las fisuras en el hormigón, por la acción de la presión del agua acumulada.

El sistema de Drenaje Dolenco brinda una solución que se adapta a cada proyecto específico. Es adecuado tanto para estructuras nuevas como existentes y su diseño delgado y monolítico puede instalarse con poco espacio disponible, incluso en estructuras húmedas y con filtraciones. Una vez instalado, el sistema mejora la utilidad y durabilidad del túnel. La solución requiere un tiempo de inactividad mínimo cuando se repara un túnel y entrega una reparación rápida y segura del túnel después de un daño físico.

La construcción subterránea, especialmente un túnel, es uno de los desafíos más complejos en el campo de la ingeniería civil. El sistema de Drenaje Dolenco es una solución innovadora que aborda muchas de las dificultades relacionadas al control o eliminación de la presión del agua de una forma fácil, segura, duradera y económicamente eficiente.

Referencias

1. Aram, M. 2016. Armenian and European Methods of Tunnel Waterproofing. International Journal of Research in Chemical, Metallurgical and Civil Engineering (ISSN 2349-1442 EISSN 2349-1450 IJRCMCE) Volume 3, Issue 1.

2. Funahashi, M., PE. 2013. Corrosion of Underwater Reinforced Concrete Tunnel Structures. MUI International Co. LCC.

3. Poulsen, J.R. 2018. Dolenco Tunnel Drainage System. www.DolencoDrain.com

4. Russell, H.A. 2008. Guidelines for Waterproofing of Underground Structures. Parson Brinckerhoff.

5. Verya, N., PhD, PE. 2016. Waterproofing and Final Tunnel Lining. AECOM/University of Colorado: 46-66

6. Poulsen, J. 2024. Trockene Wände – Tunnel mit innovativer Drainagelösung. https://www.georesources.net/cms.php/de/journals/1019/Trockene-Waende-Tunnel-mit-innovativer-Drainageloesung