Con aplicaciones, ya sean parciales o totales, que van desde pavimentos a, en la actualidad, muros estructurales de hormigón en casas de hasta dos pisos, esta fibra presenta una serie de beneficios que van más allá de los que tradicionalmente se conocen para este tipo de elementos.

Dentro del mundo de las fibras -que pueden estar fabricadas de materiales como acero, vidrio o elementos sintéticos- las macrofibras destacan porque son capaces de brindar al hormigón un refuerzo estructural con el que es posible, dependiendo del proyecto, reemplazar la malla electrosoldada y, de esta forma, reducir la armadura. Por ese motivo, también se les llaman macrofibras estructurales.

“Las macrofibras poseen una dimensión de, a lo menos, 40mm hacia arriba, aproximadamente”, comentó Arturo Holmgren Greve, actual Technical Manager Admixtures de Euclid Chemical Cave Chile. “En cambio, las microfibras poseen dimensiones que llegan a un máximo de 25mm”.

Si bien en un inicio, las macrofibras estructurales más utilizadas eran las de acero -particularmente, para el sostenimiento de túneles- también se ha dado paso a aquellas fabricadas con materiales sintéticos como el polietileno, el polipropileno y el nylon, o macrofibras compuestas por una mezcla de este tipo de elementos.

Dentro de estas, dijo el Technical Manager Admixtures de Euclid Chemical Cave Chile, se encuentran la macrofibra estructural Tuf Strand SF, que está fabricada con una “composición de polietileno con polipropileno y cuya principal distinción -destacó- es que cuenta con un patentamiento tanto en Estados Unidos como en otras partes del mundo, ya que estas fibras se auto fibrilan al momento de mezclarse con el árido del hormigón, lo que le permite entregar una prestación doble: por un lado, formar microfilamentos que se asocian al mundo de la microfibra y, al mismo tiempo, brinda al material solicitaciones propias del mundo de las macrofibras”.

Prestaciones de la macrofibra Tuf Strand SF

Según detalló Arturo Holmgren, esta macrofibra estructural genera dos prestaciones. Por una parte, el auto fibrilamiento, que genera estos “pequeños filamentos, los que actúan dentro de la mezcla del hormigón fresco y que permiten disminuir el avance de fisuras por resecamiento plástico y, por lo tanto, evita la propagación o que se generen nuevas fisuras por retracción plástica”.

Sin embargo, la otra gran ventaja que posee esta macrofibra es que, en sus extremos, “también se auto fibrila y se forma un sistema de anclaje dentro de la matriz del hormigón, en la pasta o en el mortero, el que se inserta de forma multidireccional, brindando prestaciones más bien estructurales ya que forma una microestructura interna en el hormigón ya endurecido”, subrayó.

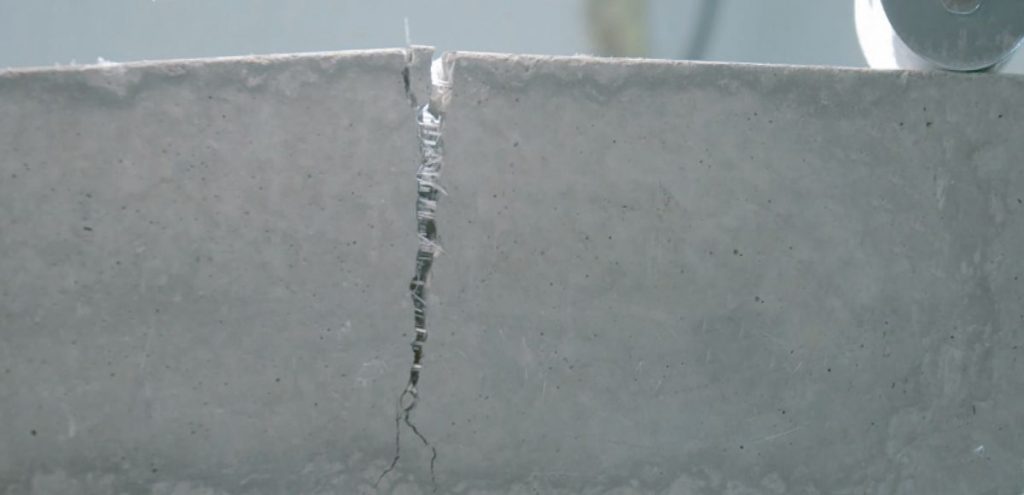

De esta forma, detalló el profesional, la microestructura que genera la macrofibra estructural mantiene unidas las secciones que se separen producto de una grieta, controlando el ancho de la fisura que se presente en el elemento. “Es lo mismo que hace una malla de acero o una armadura dentro del hormigón. Esta no presta su desempeño hasta que aparece la grieta”, puntualizó.

Junto a este sistema de doble prestación, se suma la flexibilidad de esta macrofibra, que según relató el experto de Euclid Chemical Cave Chile, la diferencia de otras macrofibras tradicionales, que “son monofilamentos y más rígídas”.

Otro punto que destacó Arturo Holmgren es que la macrofibra Tuf Strand SF, incrementa la durabilidad del hormigón. “Entre más ancha es la fisura, más fácilmente entran agentes agresivos del entorno, los que corroen a la armadura o desintegran al hormigón que la cubre, despojándolo de esta protección y dejándolo indefenso frente al ambiente. Ahora bien, esta macrofibra aumenta fuertemente el concepto de tenacidad y ductilidad, cosa bienvenida en un país sísmico, en que tengamos materiales alejados de lo que es una rotura frágil, ya que las aminora sensiblemente. Al contrario, lo que sí permite son roturas, pero con mayor capacidad de deformación, logrando mantener las fisuras más cerradas durante mayor rango de solicitación”, subrayó.

Una macrofibra que reduce la emisión de CO2

Junto a la función doble y flexibilidad de la macrofibra sintética Tuf Strand SF, el experto de Euclid Chemical Cave Chile resaltó que el uso de esta fibra permite reducir la emisión de CO2 al medio ambiente al utilizarla para reemplazar, por ejemplo, la malla electrosoldada en una losa de hormigón apoyada sobre el suelo ya sea para pavimentos tipo radier, pavimentos industriales, de talleres y fundaciones, entre otros.

“Esto yo lo encuentro muy relevante”, puntualizó Arturo Holmgren. “Por ejemplo, en losas de este tipo, con malla electrosoldada o armadura, se cuantifica el CO2 que emite la siderúrgica al fabricar el acero para la malla, que es aproximadamente 2 kilos de CO2 por cada kilo del material. Y si bien un kilo de fibra sintética emite, aproximadamente, 3,5 kilos de CO2, se debe considerar cuántos kilos de acero se utilizan para una losa de hormigón en comparación con cuánta es la cantidad de fibra para ese mismo elemento”, explicó.

De esta forma, al utilizarse una menor cantidad de fibra en comparación al acero, en un mismo elemento de hormigón, se pueden conseguir importantes reducciones de emisión de CO2 -de hasta un 50%eemplazabler del ítem refuerzo , de acuerdo al experto- tanto en losas como en muros.

“Si yo hago la comparativa en un muro con armadura o malla electrosoldada, en que ésta es de mayor cuantía que la de un pavimento, se podría decir que en la zona donde se está reemplazando la malla por hormigón con macrofibra, la reducción de CO2 en el ítem refuerzo sería mayor en esa zona del muro”, recalcó.

¿Cuáles son las principales aplicaciones de la Tuf Strand SF?

Como ya mencionó Arturo Holmgren, la macrofibra Tuf Strand SF se puede utilizar en diversos tipos de pavimentos y en fundaciones, aunque por sus características y prestaciones, esta fibra también puede estar presente en pavimentos con solicitaciones de carga mayores.

“En pavimentos de geometría optimizada -como los que creó TCPavements- esta fibra, así como otras, está prestando un alto nivel de servicio. De hecho, para estos pavimentos de espesores pequeños -hablamos de un espesor máximo de 10 cm- se pide colocar fibra hasta llegar a una resistencia residual de 1 MPa. En el caso nuestro la Tuf Strand SF posee un desempeño óptimo en cuanto a dosis necesaria versus la prestación solicitada a esos niveles de resistencias residuales”, explicó.

Además de pavimentos y losas, en el último tiempo este tipo de fibras se están utilizando para el reemplazo de la malla electrosoldada central en muros estructurales de hormigón, de viviendas de hasta dos pisos.

Al respecto, el profesional de Euclid Chemical Cave Chile comentó que la Tuf Strand SF ya se está usando tanto en la zona norte como en el centro del país, en proyectos específicos y particulares, en los que se realizó un “acucioso análisis de ingeniería estructural” para ejecutar los muros de hormigón con fibra, reemplazando dicha malla central”.

Finalmente, este tipo de fibra se puede utilizar en hormigón proyectado, reemplazando la malla electrosoldada para obras de tunelería. “Estas fibras tienen la bondad de que, al enfrentarse a una superficie rocosa que no es pareja, como las que se pueden encontrar en este tipo de obras, disminuye la cantidad de shotcrete a proyectar porque se evita colocar una envolvente, en este caso la malla, lo que disminuye la cantidad de hormigón proyectado, además de que también disminuye el rebote del material”, resaltó el profesional.