Desde la Universidad del Bío-Bío, se presentó una vivienda de 30m2 cuyos muros se fabricaron con hormigón impreso 3D. Esta tecnología, que en otras latitudes presenta un grado de desarrollo mayor, lleva utilizándose en prototipos desde hace unos 6 años en el laboratorio de la universidad penquista y con la presentación de esta unidad habitacional, se espera dar un salto cualitativo en una investigación que se mantiene en constante evolución.

La construcción con impresión 3D aplicada a la industria del hormigón evidencia varios beneficios, de acuerdo con quienes ya la están aplicando en distintos proyectos, sean estos de carácter experimental o ya en obras, y que dicen relación con temas de productividad y sostenibilidad. En ese sentido, aspectos como velocidades en obra y la disminución de residuos en faena se encuentran ampliamente documentados en experiencias internacionales.

La idea de que en Chile se construya con la tecnología de impresión 3D aún parece sacada de una película de ciencia ficción, en especial cuando se observa cómo en otros países, por ejemplo, ya se habla de su aplicación para fabricar vecindarios completos. En otros casos, esta tecnología se utiliza en la fabricación de elementos específicos para industrias como la sanitaria o la eléctrica. Estos son sólo algunos ejemplos de las distintas aplicaciones que, actualmente, se puede encontrar de esta tecnología constructiva.

No obstante, desde el año 2018 que en Concepción, específicamente en la Universidad del Bío-Bío, UBB, se iniciaron las primeras aproximaciones a esta tecnología. “Los primeros prototipajes se comenzaron a ver en ese año gracias a un Fondecyt mediano que lideró Rodrigo García (Doctor en Representación Arquitectónica, Sistemas y Tecnologías de la Universidad Politécnica de Catalunya, actual director del Magister Latinoamericano de Arquitectura de la Universidad del Bío-Bío)”, comentó la Dra. Claudia Muñoz Sanguinetti, directora de Investigación y Creación Artística de la casa de estudios.

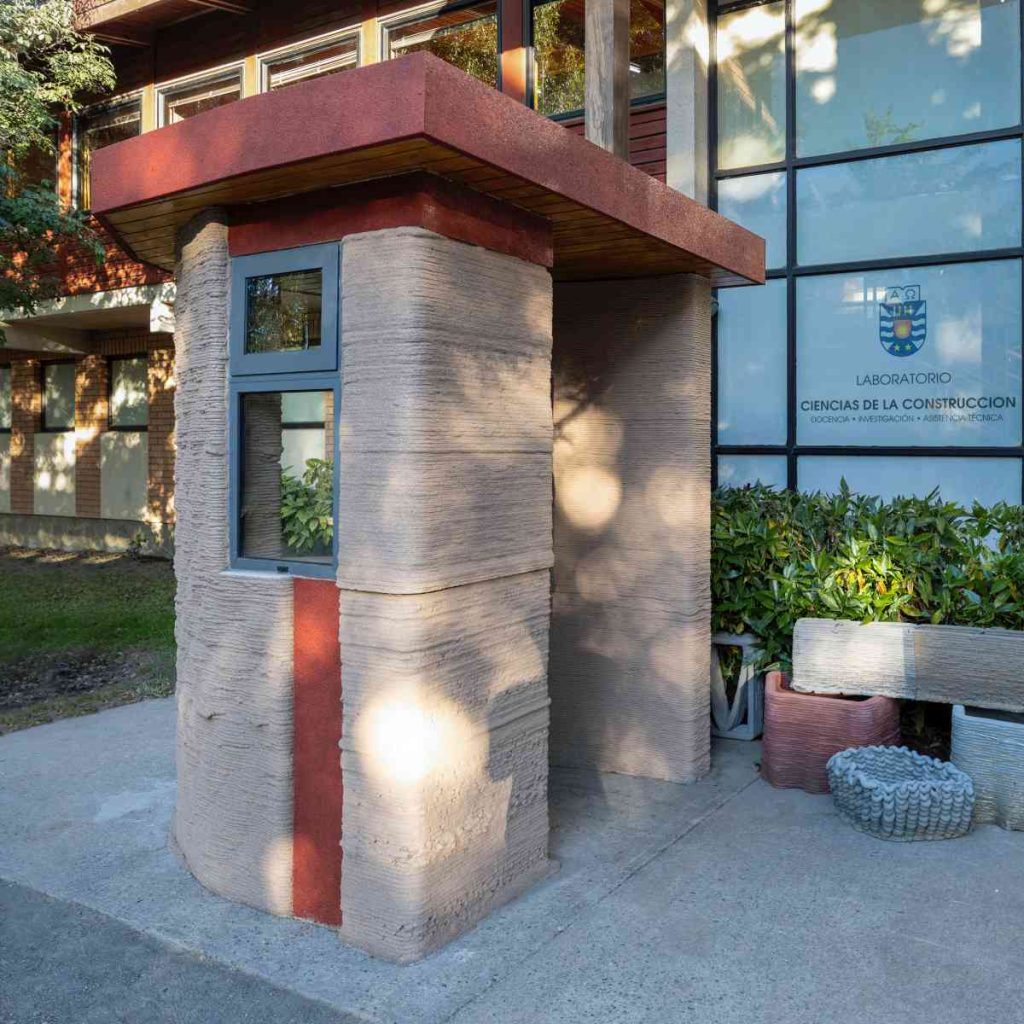

Esta primera aproximación a la tecnología de impresión 3D aplicada al hormigón contó con un brazo robótico -Kuka- con el que se iniciaron los primeros prototipos con esta tecnología, que decantarían en la “Casa Semilla”, la primera vivienda que se construye con la tecnología de hormigón impreso 3D.

Comprensión de la tecnología de impresión 3D

Respecto al desarrollo de esta investigación, la Dra. Muñoz destaca la confluencia de distintas ramas del conocimiento vinculadas al mundo de la construcción, como la arquitectura y la ingeniería civil, que permitieron el desarrollo de las diferentes aplicaciones elaboradas con esta tecnología, que llevaron a la “Casa Semilla”. “Se empieza a generar un círculo virtuoso de un trabajo multidisciplinario que hay que ponerlo en valor, porque el éxito de todo el proceso corresponde a la suma de todas las partes”, destaca.

En ese sentido, la directora de Investigación y Creación Artística de la UBB subraya que el proceso en sí fue, desde un comienzo, de un aprendizaje continuo, tanto de las experiencias exitosas como de aquellas cuyos resultados no eran los más convenientes. “No fue un aprendizaje lineal y exitoso. Te podría decir que aquí hubo de todo”, aseveró.

Las primeras iteraciones con el brazo robótico tuvieron, entonces, el objetivo de familiarizarse con esta tecnología. “Siempre estamos investigando”, destacó la Dra. Muñoz. “Siempre estamos revisando, conversando con otros investigadores y las preguntas que teníamos estaban al mismo nivel. Eso, sumado a que nosotros tenemos una condición sísmica singular, entonces, no es imprimir por imprimir”, puntualizó la académica.

El brazo robótico Kuka posee seis ejes de movimiento, lo que brinda un amplio rango de movimiento y que permitió realizar ensayos de impresión de hormigón 3D de variadas formas. Por otra parte, gracias a la participación de profesionales de otras áreas -lo que destaca la Dra. Muñoz- se incorporaron nuevas aristas en la investigación, como la eficiencia energética y aspectos de sostenibilidad, ya en el diseño del hormigón, “para ir bajando la carga ambiental de las mezclas”, sostuvo la profesional.

Desarrollando la “tinta”: Hormigón impreso 3D

“El aprendizaje primero tiene que ver con conocer el proceso en sí”, subrayó la Dra. Muñoz, antes de pasar al escalamiento de la tecnología y culminar con lo que actualmente se conoce como “Casa Semilla”. En ese sentido, para conocer de mejor forma la tecnología, antes de la llegada de Kuka se realizaron prototipos con una impresora 3D de pequeña escala, la que se modificó para conocer el proceso de impresión y familiarizarse con sus posibilidades.

A esa impresora, cuenta la profesora, se le adaptó una suerte de jeringa para iniciar los primeros procesos de extrusión de la “tinta”, como la denomina la académica. “Logramos avanzar en la técnica, en la edificabilidad, pero después llegó Kuka y esto nos cambió la escala, además de venir con otra variable: que debía ser bombeable. Debíamos asegurar la continuidad de la alimentación de un sistema que permita alimentar a un extrusor”, explicó.

Al ser un brazo robótico, el equipo sólo puede montar las líneas de la “tinta”, por lo que un sistema externo es el que extruye el hormigón. Estudiantes de pre y posgrado de la UBB colaboraron en la fabricación de su propia tecnología, la que se incorporó a Kuka, permitiendo alimentación desde una bomba, la que “tiene que llevar en forma continua una mezcla que sea bombeable, extruible y edificable”.

Para esto, el desarrollo de las mezclas resultó fundamental. Esos primeros ensayos con el brazo robótico se llevaron a cabo el año 2019 y, como se establece en el artículo “Condiciones arquitectónicas de la construcción impresa 3D”, publicado en la edición 32 de la revista AUS, se determinaron mezclas optimizadas para elaborar prototipos de muros, columnas y piezas. “El material (micro-hormigón extruible) debe contar con alto contenido de material fino, mayor a 500 kg/m3, con una razón agua-cemento comprendida en rangos de 0,35 a 0,45”, menciona el texto.

En el mismo documento, se establece que el “cordón” que se extruye es de carácter horizontal, “de dimensiones de acuerdo con el tamaño de la boquilla (30-80 mm), densidad (entre 1,9 a 21,21 kg/l) y fluidez (entre 200 y 250 cm de mesa) de la mezcla, velocidad de empuje y de trayectoria, y tiempo de abertura o solidificación inicial, entre las variables más relevantes. Una vez depositado, este cordón posee además una expansión lateral y un asentamiento vertical”.

En el paper “Recent Developments and Challenges of 3D-Printed Construction: A Review of Research Fronts”, publicado en febrero de 2022, menciona dos aspectos relevantes en cuanto a los diseños de mezcla. El primero, se refiere a la dosificación del material aglomerante para el hormigón imprimible y la composición de éste, incluyendo el uso de materiales cementosos suplementarios como cenizas volantes y calizas en distintas proporciones, además de la incorporación de aditivos superplastificantes.

En un segundo término, el uso de fibras dentro de la mezcla del hormigón imprimible. De acuerdo con estudios analizados en ese paper, la adición de un 1% de fibras en proporción al volumen de la mezcla, incrementaría la resistencia a la flexión hasta 30 MPa, “representando un aumento de un 20% si se le compara con mezclas sin fibras”, dice en el paper.

En el caso de los prototipos desarrollados en la Universidad del Bío-Bío, se utilizaron fibras “apropiadas para aportar a la resistencia a la tracción y evitar retracciones, también”, explicó la profesora. En mayor proporción, comenta, se incorporaron fibras de polipropileno a la mezcla.

Primeras aproximaciones: el uso del robot Kuka

Además de las mezclas y su composición, la investigación en la tecnología de construcción con hormigón impreso 3D de la casa de estudios penquista también abordó las distintas morfologías con que las que se puede imprimir “la tinta” -como denomina al hormigón impreso 3D la Dra. Muñoz- y así, fabricar distintos elementos. Ya en el documento publicado en la revista AUS, se mencionan distintos tipos de elementos y los procesos de construcción impresa 3D para estos, los que dependen de la complejidad de dichas estructuras.

Como menciona antes la Dra. Muñoz, si bien los primeros prototipos de fabricaron con una impresora “casera”, la llegada del robot Kuka permitió explorar también en diferentes morfologías, las que se detallan en tanto en el artículo “Condiciones arquitectónicas de la construcción impresa 3D” como en el paper “Recent Developments and Challenges of 3D-Printed Construction: A Review of Research Fronts”.

En el último documento, por ejemplo, se mencionan ejemplos de formas complejas que se fabricaron con tecnología de impresión de hormigón 3D y también, se aborda la metodología constructiva asociada a su fabricación. Así, se determinó que, para muros de hormigón masivo, por ejemplo, la mejor estrategia de extrusión es “imprimir” capas de hormigón rectas para efectos de resistencia a la compresión.

Por otro lado, cuando se mencionan elementos con refuerzos de acero -que no sean fibras metálicas- se habla de la incorporación de barras o mallas tanto en posiciones verticales u horizontales, detallando además la distancia que deben existir entre los refuerzos.

Primeros prototipados con hormigón impreso 3D

Si bien el desarrollo de los primeros prototipos de impresión con hormigón 3D se vincularon a la edificación, fabricando columnas y muros y analizando las posibilidades de la tecnología en cuanto a formas, diseños de mezclas, capacidad de extruir y otros factores, también se “imprimieron” otros elementos que, en esa ocasión, se utilizaron para medir otras capacidades.

La Dra. Muñoz cuenta que, siguiendo esa línea, se realizó un trabajo en conjunto con la Universidad Católica de la Santísima Concepción -también de la octava región- en el marco del programa de Ecología Marina de esta casa de estudios, debido a la necesidad de instalar en la costa elementos de formas variadas para el asentamiento de especies oceánicas.

En ese sentido, la académica de la UBB destacó que “para nosotros, participar en este desafío nos permitió explorar, además de las formas, que quedaron bien interesantes, otros aspectos del material”.

Los arrecifes se sumergieron previo a los confinamientos provocados por la pandemia del COVID y, explica la profesora, algunos ya se encuentran poblados con especies marinas. “En algún punto, queremos explorarlos o retirarlos para poder analizarlos”, comentó.

¿Cuál es el objetivo, entonces? “La durabilidad de estas mezclas es un tema relevante”, enfatizó la Dra. Muñoz. “Porque en la actualidad, hablamos de soluciones que nos tienen ocupados, como es el tema de la edificación, pero la construcción impresa abracará diferentes tipos de aristas, como las áreas de pavimentación, infraestructura marítima, entre otras. Mientras más exploremos, más respuestas vamos a poder dar”, subrayó.

Factores críticos: el “tiempo abierto”

La Dra. Muñoz menciona que otro de los factores relevantes en el desarrollo de la investigación con la impresión de hormigón 3D, que llevó a la fabricación de la “Casa Semilla”, fue el denominado “open time” o “tiempo abierto”. “Se trata del tiempo que te permite la impresión porque esta mezcla tienes que estar disponible y tú debes conocer los tiempos en los que vas a poder imprimir”, recalcó.

“El tiempo abierto va a depender del elemento que se quiera fabricar”, agregó la constructora civil. “Por ejemplo, si se ‘imprime’ una jardinera, un elemento acotado, ese tiempo abierto no puede ser muy grande porque las primeras capas van a quedar bien, pero si se continúa subiendo en altura, el tiempo abierto es tan grande que el elemento estará aún muy plástico, por lo que esas primeras capas no van a ser capaces de resistir a las siguientes”.

En ese sentido, explica la académica, durante el desarrollo de la investigación con esta tecnología se llevó el sistema al límite para comprender el comportamiento de las capas de hormigón impreso 3D y cómo estas se definen para darle estabilidad a los elementos construidos con esta tecnología.

“Ahí, aparecieron los ingenieros”, dijo la profesora Muñoz. “Empezaron con las modelaciones, a medir lo que está pasando tanto con los módulos de elasticidad del hormigón como con la parte geométrica y, obviamente, con el resultado de la impresión”.

Las investigaciones de la tecnología con el brazo robótico Kuka avanzaron en diversas áreas. Una vez dominada la técnica, establecidas las dosificaciones y el “tiempo abierto”, se avanzó en distintos tipos de formas. “Empezamos a trabajar con diseños con muros de morfología variable”, explicó la Dra. Muñoz. De esa arista, por ejemplo, se descubrió que, si bien ciertas formas de muros eran estructuralmente estables, “térmicamente eran un desastre. Por ello, trabajamos con muros de alma abierta y estamos reforzando con armadura”, puntualizó.

Asimismo, también se avanzó en otros aspectos de la investigación con el brazo robótico Kuka, como la incorporación de pigmentos y, quizás lo más importante, la altura de los elementos, alcanzando muros de 2,20 metros de alto. Eso permitió el desarrollo del que sería el primer hito: una cabina de seguridad “que nosotros visualizamos, entre comillas, como la primera unidad habitable de hormigón impreso 3D en Latinoamérica”.

‘Casa semilla’, el escalamiento de la tecnología

Una vez impresa la cabina de seguridad, se avanzó hacia una segunda etapa en el desarrollo de la impresión con hormigón 3D: avanzar hacia mayores tamaños. “Era evidente la necesidad del escalamiento. Queríamos pensar en una vivienda, en una unidad habitable, entendiendo que nosotros lo que buscamos es explorar en el conocimiento. Evaluamos nuestras capacidades para construir ese conocimiento, pero que tenga un impacto en el medio”, subrayó la Dra. Muñoz.

La llegada del pórtico de impresión, con la idea realizar impresiones de mayores escalas, vino a solucionar eso. “Con el pórtico no partimos de cero, obviamente, pero sí con otras preguntas. Primero, porque el pórtico tiene tres ejes de movimiento, pero además están las mezclas. El extrusor del pórtico es gigante, mientras que el del brazo robótico Kuka es pequeño. También, debíamos considerar la velocidad de impresión, que era superior a la del Kuka”, contó la académica.

En ese sentido, la profesora comenta que, debido al factor de velocidad, el proceso de impresión del hormigón debe controlarse desde su fase inicial, a diferencia del brazo robótico Kuka, que permitía ciertos ajustes durante la misma fase de impresión. “A pesar de que este equipo viene con un sistema de automatización espectacular, debe controlarse el proceso”.

Otra diferencia del pórtico que facilitó la impresión de la “Casa Semilla” -al que bautizaron como ‘Atenea’- es que viene con un vibrador incorporado en el extrusor, lo que permite manejar el tiempo abierto de la mezcla de hormigón. “Por ejemplo, la mezcla puede estar, a lo mejor no secándose, pero perdiendo un poco de tiempo abierto, por lo que con el vibrador, se le entrega energía externa y recupera tiempo para terminar un par de cordones”, explicó.

Otra de las diferencias que se tuvo que abordar con el pórtico de impresión -con ‘Atenea’- es la mezcla en sí misma. “Esta impresora tiene un sistema de bombeo en seco, a diferencia que el brazo robótico Kuka, que es húmedo. Eso cambió todos los parámetros y se tuvo que evaluar la consistencia nuevamente, pero con la ventaja de tener el conocimiento previo, por lo que sabemos lo que se debe hacer en cuanto a esos parámetros”, abordó la académica.

Consideraciones logísticas en la construcción de la ‘Casa Semilla’

Los factores logísticos también incidieron directamente en la manera de enfrentar el proyecto “Casa Semilla”. En ese sentido, la profesora Claudia Muñoz cuenta que antes de iniciar la impresión de los elementos de mayor envergadura -vale decir, antes de trabajar en escalas mayores a las que permitía el brazo robótico Kuka- hubo que determinar si era mejor trasladar la impresora ‘Atenea’ al lugar de la obra, si “prefabricar” las piezas en laboratorio u otra estrategia que optimizara las prestaciones del nuevo equipo.

Por ejemplo, trasladar a la impresora ‘Atenea’ representaba una alta complejidad, dice la Dra. Muñoz, dadas sus dimensiones: 6,5 metros de ancho, 3,5 de alto “y se desplaza sobre rieles que son extensibles. Además, se mueve sobre tres ejes”, detalló. Sacar una casa de hormigón impreso 3D completa del PEP Lab -instalación de aproximadamente 1.300 m2 que posee la Universidad del Bío-Bío para el prototipaje de materiales- no estaba considerado, explica la académica.

También, nombra otro factor: el desafío de construir una unidad habitacional sismorresistente, dadas las características que posee nuestro país. “Podríamos haber impreso la casa de forma continua, con un solo cordón, como se ve en las experiencias internacionales. En cambio, lo que hicimos fue trabajar en paralelo la fundación de la ‘Casa Semilla’ en el terreno donde se ubicaría el proyecto y en nuestro laboratorio, imprimir los muros, adoptando un concepto de industrialización”, explicó.

Bajo ese concepto, la ‘Casa Semilla’ comenzó a tomar forma: cimientos en obra, el acopio del material y la fabricación de los muros -siete en total- en las instalaciones del PEP Lab para después, transportarlo al sitio de la obra.

En el caso de los muros, como menciona antes la profesora, se dejó el alma abierta -una suerte de doble impresión- para que pasen, además de las barras de refuerzo, otros elementos que fortalecen a la construcción. “Aparte del acero, se rellenó con hormigón autocompactante. Entonces, desde el punto de vista estructural, estos elementos están muy bien concebidos”, subrayó. Además, esta alma abierta también permitió incorporar aislante para mejorar la eficiencia térmica de la ‘Casa Semilla’.

En la experiencia internacional, uno de los aspectos que más se destaca en la construcción con hormigón impreso 3D es la productividad. Existen edificaciones en Europa que se realizan -su obra gruesa- en sólo tres jornadas laborales. ¿Qué pasa con la ‘Casa Semilla’? “Hay que tener cuidado con ese dato. En el caso nuestro, tenemos medido todo, pero nuestros datos no son para tomar una decisión ni tampoco una referencia absoluta”, puntualizó la profesora.

¿Productividad? ¿Velocidad? Datos constructivos de la ‘Casa Semilla’

La impresión de los siete muros que dan forma a la ‘Casa Semilla’ tomó 29 horas, dice la Dra. Muñoz. “Estamos hablando del orden de 4,5 a 5 metros cúbicos de hormigón. Entonces, podrán decir que esta tecnología es improductiva. A eso, yo respondo que no se puede comparar con un hormigón tradicional. Porque es cierto, si yo imprimo, por ejemplo, 50 casas, ese dato se reducirá probablemente en un 20% o un 30%, pero es porque se trabaja de forma continua. En el caso de la ‘Casa Semilla’, estamos trabajando a un nivel de prototipo”, explicó.

Por lo mismo, dice, es complejo extrapolar resultados porque hasta el momento, el proyecto aún se encuentra en fase exploratoria. Lo mismo se aplica a eficiencia económica, puntualiza. “En ese sentido, soy igual de cauta, porque nuevamente, estamos hablando de un prototipo desarrollado en un laboratorio universitario. Si se construyen, otra vez, 20 casas, 50 casas, el productor negociará una cantidad de toneladas de hormigón, que tendrá un precio distinto al que podría adquirir en negocios del ramo”, detalló.

La académica remarca que los datos lineales de la ‘Casa Semilla’ corresponden a 29 horas la impresión de los siete muros para una vivienda de 30 metros cuadrados. “Si nos remitimos a lo que menciona la literatura -agregó- el estado del arte de esta tecnología te dice que se pueden alcanzar entre un 40% a un 45% en términos de ahorro de tiempo. Incluso, hay algunos más osados que mencionan un 55%. Como nosotros queremos hacer un análisis académico de esta tecnología, debemos ser cautos con los datos. Por lo mismo, creo que esos son valores referenciales a los que hay que colocar el valor asociado a la escala productiva”, puntualizó.

Ese dato, la impresión de los siete muros en 29 horas, incorpora el hecho que el diseño de estos esté pensado para que aporten condiciones sismorresistentes, dice la profesora. Asimismo, dado que esos elementos se montaron en el sitio de la obra, ese dato corresponde a otra arista que, explica, seguramente la constructora que colaboró en el proyecto registró. Y, agrega, eso no considera otros aspectos como las terminaciones, la instalación del mobiliario e incluso, la techumbre, que en el caso de la ‘Casa Semilla’, se trabajó aparte.

Desarrollando a futuro la tecnología de hormigón impreso 3D en Chile

“Creo que esto es una oportunidad que hay que mirarla con atención”, resaltó la académica de la Universidad del Bío-Bío sobre la tecnología de construcción con hormigón impreso 3D. En ese aspecto, la ‘Casa Semilla’ -que se inauguró hace unos días atrás- servirá como laboratorio vivo en el que se medirán, además de datos relacionados con el desempeño estructural, otros como comportamiento térmico.

“La Casa quedó instalada con sensores, por lo que, además de los estructural, vamos a medir su eficiencia energética. Si bien no va a estar habitada, tiene todo instalado, por lo que es un símil a si estuviera con gente. Ahora viene el verano, vamos a ventilarla, luego durante el invierno mediremos también su comportamiento, con la idea de llevarla a lo más parecido posible a una operación diaria”, explicó la Dra. Muñoz.

Sin embargo, la ‘Casa Semilla’ es sólo una arista más en el desarrollo de la investigación con tecnología de impresión 3D aplicada a la construcción con hormigón. Una investigación que, como plantea la profesora desde el inicio, es multidisciplinaria. “El éxito que tiene este tipo de tecnología, al menos desde nuestra experiencia, tiene relación directa con la integración de distintas disciplinas”, subrayó.

La académica destaca por ejemplo que, en la actualidad, las nuevas generaciones de arquitectos ya trabajan con softwares de diseño paramétrico, “codifican, están insertos en el proceso y comprenden a la construcción de una manera distinta” y que, en esta era digital, permite integrar de forma más orgánica a todos los actores involucrados dentro del mismo proceso constructivo.

“Para las nuevas generaciones de profesionales, especialmente en esta era digital, la brecha es mucho más corta. Ellos entienden y se conectan más con este tipo de desarrollo tecnológico. Arquitectura y construcción, ingeniería, creo que están bastante más integrados”, subrayó.

Respecto a los nuevos desafíos para el desarrollo de esta investigación, la académica comenta que el futuro desarrollo de proyectos con hormigón impreso 3D se vincularán más al área de sostenibilidad. “En la actualidad, ya estamos trabajando con, por ejemplo, el reemplazo de áridos tradicionales por áridos reciclados e incluso, incorporando también subproductos de otras industrias en los diseños de mezcla para este hormigón”, adelantó.

“Como sabrás, Concepción es una región industrial. En ese sentido, tenemos desde escorias siderúrgicas que provienen de la industria del acero a algunas cenizas que podemos utilizar, que provienen de centrales termoeléctricas. Hay celulosas, también, por lo que existen diferentes tipos de subproductos que los tenemos en una lista para incorporarlos y hacer pruebas”, explicó.

En ese sentido, la profesora Muñoz subraya que “el tema de la circularidad es transversal y este sistema, este desarrollo tecnológico, permite abordar esta clase de investigaciones. En efecto, el próximo Fondef que estamos trabajando, el que incorpora áridos reciclados al hormigón para la impresora, tiene un desafío interesante: reducir la huella de carbono y la huella ecológica en comparación a una mezcla tradicional, en un 30%, 40% y ojalá más”.

Esa investigación -un trabajo colaborativo con la profesora Viviana Letelier, de la Universidad de la Frontera- se suma a lo que representa la ‘Casa Semilla’, que es un primer paso para analizar de manera concreta las posibilidades que ofrece la tecnología de impresión 3D aplicada a la construcción con hormigón.

“Esto claramente despierta un interés y es, básicamente, porque existe una necesidad de avanzar, tanto en materia de productividad como en calidad de vivienda. En ese sentido, la ‘Casa Semilla’ se debe analizar con atención su desempeño, recopilar la mayor cantidad de datos posibles en el transcurso de un año y desde ahí, entregar insumos para tener la posibilidad de que se reconozca a esta tecnología, en un principio, como sistemas constructivo no convencional, no tradicional, por parte de la autoridad del ramo”, subrayó la académica.

Presentación de la tecnología de hormigón impreso 3D en Edifica 2024

Durante la reciente versión de la Feria Internacional de la Construcción, Edifica 2024, que se llevó a cabo en el mes de octubre, la Universidad del Bío-Bío trasladó desde el PEP Lab, donde la casa de estudios alberga a este equipo, a uno de los sectores al aire libre que el evento destinó para que los asistentes viesen in situ el funcionamiento de la impresora “Atenea”.

Para ello, se dispuso que la impresora fabricara cuatro muros con hormigón impreso 3D de similares características a los que, finalmente, dieron forma a la ‘Casa Semilla’, aunque estos elementos no consideraron la instalación de armadura y, por lo mismo, se trató de extrusión continua del hormigón impreso 3D. Asimismo, en el diseño de los elementos de exhibición, se consideró dejar un espacio para “instalar” ventanas, como si se tratase de la construcción de otra unidad habitacional.

En ese sentido, para la Dra. Claudia Muñoz, lo interesante de este ejercicio estuvo en que, más allá de mostrar esta tecnología al público y a las autoridades que visitaron la feria–“la única con esta tecnología en Latinoamérica”, recalcó Francisco Ceron, presidente de la feria Edifica 2024- se pudieron realizar estudios respecto al comportamiento del material extruido al aire libre.

Siguiendo ese análisis, la académica comenta que los muros de hormigón impreso 3D que se fabricaron con “Atenea” durante su exhibición en el evento ferial, se analizarán para determinar cómo se comporta el material, por ejemplo, en un clima más cálido, como el que se vivió durante la realización del evento, entre otra data que el equipo a cargo del proyecto analizó en los días que “Atenea” estuvo en funcionamiento.

Estos datos, dice, permitirán incorporar mejoras en los diseños de mezclas, pensando que estos siempre se realizaron bajo ambiente controlado de laboratorio y no al aire libre. Esto, explica la profesora, podría ser clave para el desarrollo a futuro de esta tecnología, permitiendo la instalación y el trabajo de la impresora en el mismo sitio de la obra, tal y como se aprecia en la experiencia internacional.

Finalmente, la Dra. Muñoz destacó que “este proyecto pionero no solo integra capacidades multidisciplinarias, sino que también transforma los métodos tradicionales de edificación, abordando de manera efectiva los desafíos de calidad, productividad y sostenibilidad en Chile y Latinoamérica. Nos preocupa la falta de vivienda y la sostenibilidad, y buscamos incorporar estas dimensiones en nuestro proyecto. Nuestro enfoque multidisciplinario enriquece esta dinámica”.