En el siguiente artículo, publicado originalmente por la revista Shotcrete Magazine de la American Shotcrete Association (ASA), se entregan recomendaciones prácticas sobre cómo identificar un buen asentamiento en el shotcrete, especialmente cuando se aplica a elementos de hormigón armado, evitando así apariciones de vacíos y otros inconvenientes que pueden afectar estructuralmente a estos materiales.

Autor: Oscar Duckworth, examinador y operador de boquilla certificado ACI/ASA

Crédito: Shotcrete Magazine

Si se le pregunta, ¿podría explicar de manera precisa por qué la elección del asentamiento es tan importante para las propiedades de endurecimiento de la mezcla húmeda del shotcrete?

Muchas de las actuales especificaciones de asentamiento derivan de creencias históricas que en la actualidad puede que no sean válidas. Es ampliamente aceptado que el asentamiento es una medida aproximada de la consistencia del hormigón, un término general que significa fluidez o rigidez. Utilizar el asentamiento para describir una importante característica de las propiedades plásticas del hormigón data de hace casi un siglo.

En la década de 1920, Duff Abrams, un joven ingeniero, demostró que la consistencia plástica de una mezcla de hormigón, a partir de la adición de agua, tiene una fuerte influencia en el desarrollo de su resistencia y otras propiedades de endurecimiento.

Conocido inicialmente como el Ensayo de Cono de Abrams, el ensayo de asentamiento se creó para correlacionar la consistencia de una mezcla a un valor numérico uniforme. En una época en que el hormigón era una simple mezcla de cemento, agua y áridos, se volvió evidente que permitir un asentamiento mayor podría disminuir la resistencia del endurecimiento.

El ensayo de asentamiento y su correlación a un sistema de valoración numérica se adoptó rápidamente como uno de los valores especificados más comunes de la, entonces, industria moderna del hormigón armado. “La ley de Abrams”: El desarrollo de la resistencia del hormigón es inversamente proporcional al contenido de agua de la mezcla, se acuñó. La ley de Abrams permanece como un parámetro de diseño primario para casi toda la producción actual de hormigón.

Históricamente, las especificaciones de los proyectos determinan el asentamiento permitido que podría utilizarse para operaciones de colocación de hormigón específicas. Ya que un asentamiento mayor fue un posible indicador de bajas resistencias en el hormigón, especificar un rango de asentamiento fue una herramienta importante para ayudar a prevenir la colocación de hormigón de baja resistencia. Un aumento del asentamiento, del uso excesivo de agua añadida durante la mezcla, o por los trabajadores en el terreno, era (en esa época) una causa mayor de un hormigón de baja calidad.

Comenzando con la patente inicial de Edward W. Scripture Jr. para un primitivo aditivo reductor de agua en 1934, la patente de EE.UU. 2.081.642 describió un espeso licor dispersante derivado de la pulpa de sulfito residual, añadido al hormigón para que el material fluya más fácil. Sin que el Sr. Scripture lo supiese, su patente para este aditivo químico cambiaría para siempre la manera en que colocamos el hormigón.

Con avances continuos en materia de aditivos, especialmente en los aditivos reductores de agua, las innovaciones de los últimos 90 años han incrementado dramáticamente la resistencia y durabilidad del hormigón al eliminar el uso de agua como el medio primario para alterar la consistencia plástica del material. La tecnología moderna de aditivos ahora puede brindar casi cualquier tipo de asentamiento sin cambiar el contenido de agua de la mezcla (la ratio agua/cemento). A raíz de esto, los aditivos actuales han disminuido en gran medida la elección del asentamiento como factor que tiene una relación significativa con el desarrollo de resistencia de una mezcla.

En ninguna parte, dentro de la industria del hormigón, la elección del asentamiento es más crítica que en el shotcrete. Variaciones aparentemente menores en el asentamiento de la colocación pueden afectar las propiedades del shotcrete endurecido de maneras muy importantes. El control del asentamiento por parte del operador de la boquilla es una de las características más importantes de la mezcla del hormigón (si no la más importante) que puede influenciar la calidad de la colocación in situ.

La importancia del control del asentamiento puede que no sea bien comprendida por quienes no estén familiarizados íntimamente con el proceso del shotcrete. La necesidad de un control preciso del asentamiento ya no se debe a la correlación del contenido de agua con el desarrollo de resistencia, sino que es debido al crítico, pero en gran medida invisible, rol de la fluidez y consolidación del asentamiento.

El shotcrete es un método de colocación único para el hormigón

El shotcrete se diferencia sustancialmente de otros métodos de colocación del hormigón en cómo el material se consolida. Ya que una adecuada consolidación es crítica para la resistencia y durabilidad de cualquier elemento de hormigón armado, la consolidación es un componente esencial de la colocación. Generalmente, el hormigón tradicional se coloca en un proceso que requiere dos pasos individuales. Primero, el material del hormigón se vierte dentro de un encofrado utilizando métodos aceptados de forma general para prevenir la excesiva segregación. Luego de la colocación, la consolidación, utilizando vibración mecánica u otros medios, es en esencia el segundo paso.

La vibración mecánica, utilizando el ritmo, equipo y metodología correctos, es un método necesario y bien probado para conseguir una consolidación aceptable durante la colocación convencional. El shotcrete, sin embargo, no utiliza este segundo paso de la consolidación a través de la vibración. El shotcrete debe colocarse y consolidarse adecuadamente casi de manera instantánea dentro de un único paso de colocación a alta velocidad.

Debido a esto, la colocación adecuada de la consistencia de la mezcla es un factor poderoso en el éxito de la consolidación. Desafortunadamente, pocos toman en cuenta la importancia de la consistencia del material en este proceso. La importancia de comprender la correlación crítica entre la consistencia del material a la consolidación del shotcrete puede compararse a la importancia de comprender la “Ley de Abrams” con los primeros días del hormigón armado.

Para comprender el inmenso rol que el asentamiento del shotcrete juega en el proceso, es importante entender qué ocurre en este proceso. Para ver esto, debemos observar profundamente dentro del chorro de la boquilla, un área que sólo el operado podría eventualmente ver. Es dentro de esta violenta zona de agitación, donde los materiales colisionan a altas velocidades con una superficie receptora sin movimiento, en la que la importancia de la consistencia se hace aparente.

Un análisis a cámara lenta de la colocación del hormigón proyectado expone las distintas funciones que son, finalmente, responsables para el éxito de la consolidación del shotcrete. El hormigón ingresa a la boquilla como una mezcla homogénea, pero se difunde y acelera rápidamente por fuerzas opuestas y poderosas dentro del cuerpo de la boquilla. Los componentes de la mezcla no saldrán de la boquilla como una mezcla de hormigón, sino más bien como el disparo de un patrón de una explosión de miles de partículas individuales y agregados en una pasta sin consolidar, moviéndose dentro de un chorro concentrado a alta velocidad. (Fig. 1).

Al impactar, cada partícula se comportará de manera diferente. Algunas de las partículas más grandes pueden golpear a la superficie receptora y rebotar lejos en vez de pegarse a dicha superficie. Sin embargo, el componente más cohesivo de la mezcla, la pasta, tiende a adherirse y permanece en el lugar. A medida que la capa de pasta comienza a espesarse en la superficie receptora, las partículas que van entrando comienzan a colisionar con otras ya atrapadas dentro del charco.

Las agitaciones fuertes, especialmente aquellas provocadas por la colisión de áridos más grandes y pesados, causan vigorosas oscilaciones a una alta frecuencia dentro del charco que se genera en la zona de impacto. Estas oscilaciones temporales, que derivan del impacto, tienen el mismo efecto en la consolidación dentro del charco que las fluctuaciones provocadas por la vibración mecánica.

Con el shotcrete, el fluido viscoso temporal, provocado por las fluctuaciones derivadas del impacto, será responsable de la consolidación de todos los materiales directamente expuestos a la corriente de la boquilla de alta velocidad y de la consolidación de los materiales dentro de las áreas de sombra que no están directamente expuestas a la corriente del material.

Desafortunadamente, si la pasta de una mezcla es excesivamente rígida, el fluido viscoso de importancia crítica dentro del charco de la zona de impacto disminuye considerablemente. El fluido viscoso derivado del impacto puede consolidar adecuadamente áreas directamente expuestas al fuerte chorro de la boquilla, pero el charco puede que no tenga flujo adecuado para consolidar completamente a los materiales en las áreas de sombra. Sin este segundo paso de la consolidación, las áreas de sombra no llenas se mantendrán como vacíos. (Fig. 2).

Hasta cierto punto, la orientación de la boquilla y velocidades más altas pueden aumentar las fluctuaciones derivadas del impacto y el fluido viscoso dentro de las áreas de sombra, pero manera alguna serán suficientes para superar una pasta excesivamente rígida que carezca de fluidez. Es importante comprender que se debe evitar la colocación de mezclas excesivamente rígidas debido a su fuerte efecto negativo sobre la encapsulación completa del refuerzo embebido y la calidad de la consolidación. Un operador de boquilla hábil debe “ver” el flujo del material rápidamente en las áreas de sombra y observar señales visuales importantes que ayuden a mantener la consistencia adecuada del material mientras ocurre la colocación.

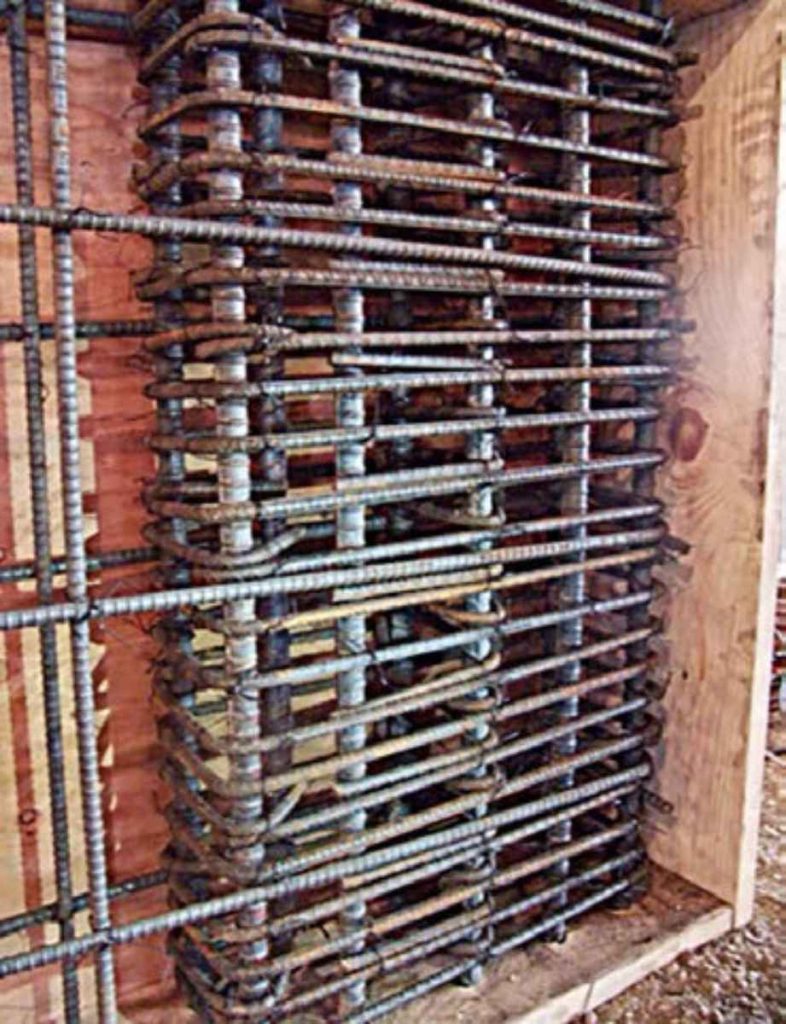

Dentro de cualquier configuración de refuerzo, existe una consistencia adecuada donde una correcta técnica de colocación del shotcrete puede lograr una consolidación aceptable. Por ejemplo, los elementos con más congestión requieren de un asentamiento más alto para conseguir una correcta consolidación (Fig. 3a y 3b). Señales visuales, monitoreadas de manera continua por un operador de boquilla capacitado, en vez de un valor de asentamiento basado en la resistencia que venga de una especificación prescriptiva, es la manera correcta para determinar la consistencia de colocación ideal para cualquier configuración de refuerzo.

Señales visuales que los operadores de boquilla necesitan conocer

Durante la colocación, un operador de boquilla debe confiar en ciertas señales visuales para ayudar a mantener una consistencia ideal. A medida que la energía del impacto agita al charco que va formándose, los operadores de boquilla experimentados estudian el punto de impacto. Si el asentamiento es demasiado alto, el fluido viscoso temporal producto de la agitación provocará que el charco se mueva en exceso. El charco fluirá excesivamente hacia fuera y hacia abajo, creando un hundimiento notable. Este indicador visual es claramente visible por el operador de boquilla. Cualquier intento de continuar, resulta en más fluido hacia abajo. Ya que los refuerzos están fuertemente atados, el movimiento hacia abajo del charco (hundimientos o desprendimientos) lleva a la creación potencial de vacíos que se desarrollan debajo de las barras de refuerzo orientadas horizontalmente (Fig. 4).

Una vez creados, a falta de una consolidación secundaria, estos vacíos se convierten en deficiencias estructurales permanentes dentro del trabajo. Afortunadamente, los operadores de boquilla rara vez intentan colocar mezclas excesivamente fluidas ya que carecen de las propiedades de cohesión requeridas para permanecer o aglomerarse sobre una superficie vertical. Si el operador de boquilla intenta disparar un asentamiento que sea muy alto, la colocación sería muy ineficiente o simplemente imposible debido a la mayor fluidez inherente del material. En la observación del autor que los operadores de boquilla de shotcrete rara vez intentan colocar materiales con alto asentamiento por las razones ya expuestas. En vez de ello, algunos operadores de boquilla, especialmente aquellos menos experimentados, tienden a colocar materiales que son muy rígidos.

Existe una tendencia natural en los operadores menos experimentados a elegir asentamientos más bajos para ayudar a facilitar el apilado de los materiales. Desafortunadamente, puede que estén ignorando señales visuales obvias dentro del charco que indiquen que la consolidación adecuada no esté ocurriendo debido a una elección de asentamiento incorrecta. Es importante entender que la meta principal de un operador de boquilla experimentado no es apilar material a su altura final en la menor cantidad de elevaciones posibles. En vez de eso, es colocar y consolidar de manera adecuada los materiales simultáneamente.

Bandera roja: Señales visuales que todos debiesen conocer

Afortunadamente, utilizar material tanto con consistencia correctas e incorrectas siempre arrojará señales visuales claras. Si la mezcla es demasiado rígida, varias señales visuales fáciles de identificar se harán inmediatamente visibles no sólo para el operador de boquilla, sino también, para cualquiera que vea la colocación del material en progreso.

Para conseguir una compactación y consolidación aceptables, la mezcla debe fluir fácilmente alrededor de todas las barras de refuerzo embebidas. Una señal clara de que a la mezcla le falta fluidez es que el material se pegue o se acumule frente al refuerzo dentro de la boquilla. Las barras de refuerzo debiesen permanecer limpias, con deformaciones claramente visibles hasta que se encierren de manera completa. La acumulación que se desarrolla en la cara de los refuerzos es una señal visual obvia de que la mezcla está demasiado rígida (Fig. 5).

Otras señales visuales claramente visibles de material excesivamente rígido son también evidentes para quienes quieran saber qué buscar. La superficie receptora dentro de las áreas de sobra debe rellenarse a través un fluido viscoso dentro del charco de la zona de impacto. Durante la colocación, los operadores de boquilla debiesen entrenar sus ojos para estudiar las áreas de sombra. Estar atentos por el relleno completo de estas áreas a medida que el material se aplica. Si se forma un “valle” visible o una línea vacía (identificada como “alineamiento” por el autor) directamente detrás de los refuerzos dentro de un área de sombra, esta es una clara evidencia que la mezcla de la pasta es muy rígida y no está fluyendo completamente hacia las áreas de sombra. El operador de boquilla se debe detener y ajustar la consistencia de la mezcla antes de continuar (Fig. 6a y 6b).

La señal visual más sencilla para determinar una consistencia adecuada debe considerarse como la señal más básica para el operador de boquilla y otros trabajadores de que la consistencia de la mezcla está o no dentro del rango correcto. Este indicador visible fácilmente identificable dentro del hormigón proyectado fresco aplicado a una superficie revelará pruebas de lo que ocurre exactamente a medida que los materiales colisionan a alta velocidad con el charco que se desarrolle. Generalmente, los áridos grandes y pequeños constituyen entre el 70% y 80% del volumen de una mezcla de shotcrete. La pasta es una fracción mucho más pequeña del volumen total. Si bien menos abundante, la pasta es el elemento más cohesivo de la mezcla y se adhiere rápidamente una vez que impacta en la superficie.

Ya que las acciones dentro de la boquilla provocan que las partículas de áridos de la mezcla se difundan en la pasta, la consistencia de ésta tendrá la influencia mayor en las actividades de los áridos a medida que impacten al charco. Cuando la consistencia de la pasta es correcta, el hormigón proyectado fresco que se aplica sobre una superficie aparecerá fundamentalmente como una capa pasta brillante. Aunque los áridos sean abundantes que la pasta, muy pocos de estos serán visibles en la superficie del charco.

¿Por qué sería este el caso? Una pasta con consistencia adecuada será lo suficientemente fluida para permitir el movimiento rápido de los áridos para entrar y quedar profundamente embebidos dentro de la capa formada por la pasta, dejándola con una superficie brillante (Fig. 7). Si la consistencia de la pasta tiene poca fluidez, sólo los áridos de movimientos más rápidos puede que ingresen en el charco. Los áridos que se muevan a velocidades más lentas sólo se pegarán o incrustarán ligeramente en la superficie del charco. Peor, muchos áridos entrantes rebotarán fuera de la superficie endurecida. Utilizar una mezcla que es muy rígida siempre resultará en una superficie que lucirá rocosa o arenosa, en vez de brillante.

Durante la aplicación, una superficie opaca, arenosa o rocosa es evidencia de que a la mezcla le falta fluidez y puede que no tenga un flujo confiable dentro de las áreas de sombra. Una superficie, a la que se le aplicó shotcrete fresco, que carezca de una capa de pasta brillante es un poderoso indicador visual de que la fluidez viscosa temporal, provocada por las fluctuaciones derivadas del impacto, no está ocurriendo. Los operadores de boquilla deben detener inmediatamente y aumentar el asentamiento o no será posible lograr una consolidación aceptable (Fig. 8).

Actualmente, muchos documentos de contrato aún especifican un asentamiento máximo o un rango de asentamiento. Sin embargo, estamos comenzando a ver especificaciones que reconocen el rol disminuido del asentamiento en el desarrollo de la resistencia y han relajado o eliminado los rangos de asentamiento para la colocación del shotcrete. Hay que ser consciente que algunas especificaciones de shotcrete citando un rango de asentamiento como un indicador de resistencia aún existen. Es importante recordar que la consistencia adecuada del hormigón proyectado sólo puede elegirse de manera correcta a través de la comprensión e identificando los indicadores visuales importante de un correcto asentamiento.

Checklist del operador de boquilla

- Señales visuales importantes ayudan al operador a elegir la consistencia adecuada de colocación.

- Recuerde, USTED está a cargo de la selección de asentamiento adecuada.

- Estudiar el área de impacto del charco durante la colocación.

- Validar visualmente que los materiales estén fluyendo hacia las áreas de sombra.

- Monitorear el área detrás de las barras de refuerzo para señales de seguimiento.

- Detener e incrementar inmediatamente el asentamiento si los materiales se aglomeran en la cara de los refuerzos.

- Trabajar dentro de un rango de asentamiento que de como resultado una superficie de pasta brillante (no opaca, arenosa o rocosa) en el charco.

- Una superficie de pasta brillante es evidencia de que la pasta es lo suficientemente fluida para permitir que las partículas de los áridos se incrusten y, además, fluye hacia las áreas de sombra.