En el siguiente artículo, publicado en la última edición de la revista Shotcrete Magazine, se da cuenta del desarrollo reciente que muestra esta metodología constructiva, particularmente, en los materiales que la componen, abarcando desde el uso de fibras a la concepción de un shotcrete sustentable, que incluye materiales reciclados en su formulación.

Autores: Nicolas Ginouse, Ph.D en Ingeniería Civil de la Université Laval (Canadá); Simon Reny, ingeniero civil de la Université Laval (Canadá).

Fuente: Shotcrete Magazine

El hormigón proyectado (o shotcrete) ha evolucionado de forma significativa desde principios del siglo XX. Desde luego, se han conseguido progresos notables con el material desde comienzos de la década de 1980 cuando el procesamiento por lotes volumétrico de arena y cemento se transformó en norma. Esta simple tecnología tuvo sus usos, pero el procesamiento por lotes volumétrico a menudo llevó a contenidos poco precisos (y generalmente altos) de cemento. Altos contenidos de cemento, combinados con la falta de agregado grueso, dieron como resultado altos valores de retracción, lo que a su vez resultó en mayor potencial de agrietamiento y porosidad. Los avances en los diseños de mezcla tradicionales del hormigón colocado de forma tradicional se han traducido bien en mezclas colocadas mediante el proceso del shotcrete.

En este artículo, discutiremos la evolución y sofisticación de los materiales para el hormigón proyectado regidos principalmente por las demandas de la industria por soluciones de alta calidad, durables y robustas que puedan utilizarse para una amplia gama de aplicaciones como nuevas construcciones, reparación, reacondicionamiento y soporte de terreno. Nuevas mezclas químicas, aditivos, puzolana y tecnología del cemento brindan numerosos avances tecnológicos para la industria del shotcrete. Asimismo, la industria del hormigón proyectado ha adoptado estos avances tecnológicos y dejó atrás los días del cemento y la arena, junto a sus potenciales inconvenientes.

Inclusores de aire en polvo

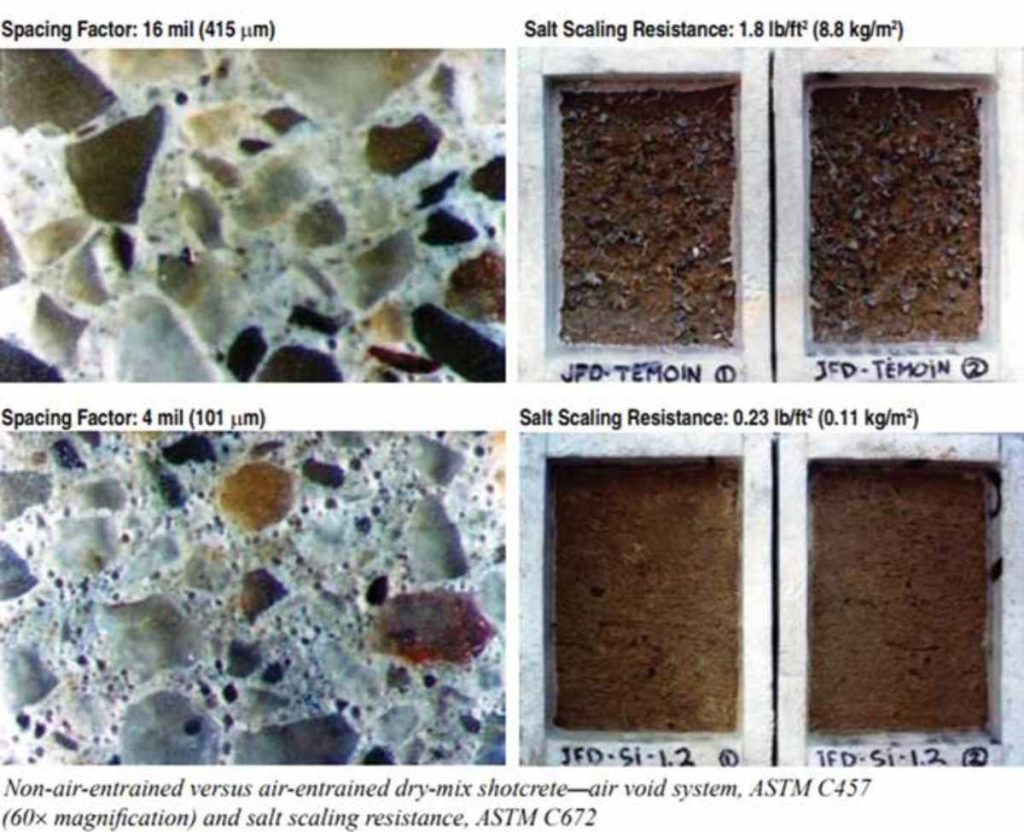

En 1996, la adición de inclusores de aire a la mezcla húmeda del shotcrete no era nueva. Sin embargo, la introducción de mezclas de inclusores de aire en polvo fue un fenómeno nuevo. Se asumió de forma amplia que la durabilidad de la mezcla en seco del hormigón proyectado sólo podría conseguirse con humo de sílice, una compactación apropiada y una baja relación agua/cemento (a/c) (todos los cuales resultaron en una baja permeabilidad). No obstante, estudios completados en la Universidad de Laval en Quebec, Canadá, probaron que la adición de inclusores de aire en la mezcla seca de shotcrete no sólo era factible sino también, brindó una considerable mejora en la durabilidad a largo plazo (1). La figura 1 muestra cómo se puede mejorar drásticamente la resistencia a la formación de sal utilizando aditivos inclusores de aire, los que estabilizaron los sistemas de vacíos de aire y redujeron los factores de espaciado de aire (2). Muchos especificadores adoptaron esta tecnología, especialmente aquellos que climas más fríos donde las estructuras de hormigón están expuestas a ciclos de congelación-deshielo más extensos. Desde 1996, miles de estructuras en América del Norte se han reparado de manera exitosa utilizando mezclas secas de shotcrete, las que están mejoradas con aditivos inclusores de aire en polvo.

Macro-fibras sintéticas

Aunque el uso de grandes volúmenes de macro-fibras sintéticas en las mezclas húmedas del shotcrete se pueden rastrear hasta 1988 e incluso antes, si hablamos de aplicaciones para losas de hormigón, la longitud y la forma de las macro-fibras sintéticas las hacía impracticables para aplicaciones con mezcla en seco de hormigón proyectado. El uso de macro-fibras sintéticas se adaptó bien a las formulaciones de mezclas húmedas del shotcrete, principalmente debido a las similitudes en el diseño de mezcla, pero como reportó Morgan and Rich (3) en 1988, los intentos de utilizar macro-fibras sintéticas en aplicaciones de mezcla seca de shotcrete fallaron por una variedad de razones técnicas. Tomó cerca de una década de investigación el adaptar las macro-fibras sintéticas al proceso de mezcla en seco del shotcrete. Dufour et al. (4) desarrollaron una solución que fue inmediatamente adoptada por algunas minas canadienses para mejorar la resistencia a la flexión y reducir el desgaste de los equipos para shotcrete. En la construcción de un túnel peatonal que conecta al aeropuerto de Isla Billy Bishop con la ciudad de Toronto, se eligieron macro-fibras sintéticas en vez de las de acero para evitar comprometer a la membrana impermeable (Fig. 2), como lo reportó Croutch (5).

Resistencia al impacto y a la abrasión

En los últimos 20 años, muchos estudios se han completado para mejorar la resistencia al impacto y la abrasión de los revestimientos de shotcrete. Las aplicaciones principales incluyeron ejemplos de la industria minera, como el paso del mineral y revestimientos de contenedores del mineral. Otras aplicaciones incluyeron la rehabilitación de faros y otras estructuras del borde costero -ubicadas en climas fríos- que estuviesen sujetas al impacto de las heladas. Los estudios probaron que las aplicaciones de mezcla seca de shotcrete utilizando un diseño de mezcla optimizado, combinada con una matriz cementicia adecuada con áridos duros y una dosis óptima de fibras de acero, entrega un revestimiento protector duradero, incluso si se expone a impactos y abrasión agresiva.

Estas mezclas secas de shotcrete de alto desempeño fueron las primeras en utilizarse para reparar un faro en el río St. Lawrence (como reportó Gendreau et al. (6)), y la tecnología ha ganado aceptación en numerosas aplicaciones de alto impacto o con alta abrasión. La facilidad de la aplicación y su desempeño a largo plazo llevó a su uso en numerosos proyectos en toda América del Norte (7). Actualmente, la mayoría de los pasos de minerales en las minas canadienses son excavados y protegidos utilizando hormigón proyectado de alto desempeño y con alta dosis de fibras de acero, para asegurar el desempeño a largo plazo de esta infraestructura crítica (8) (Fig. 3).

Mezcla húmeda de hormigón proyectado autocompactante para aplicaciones mineras

Luego del desarrollo del hormigón autocompactante fluido/bombeable, en 2003 se introdujeron materiales similares para mezcla húmeda de shotcrete en las minas profundas y de roca dura en Quebec, Canadá, para abordar los desafíos de la entrega de materiales. Para estas aplicaciones, las mezclas de hormigón proyectado se realizaron en superficie antes de proyectarlas varios miles de metros a través de un tubo de acero (una suerte de tobogán) y luego transferirlas a un camión agitador para entrega y colocación bajo tierra. Esta innovadora solución fue posible utilizando tecnología avanzada en aditivos reductores de agua de alto rango, modificadores de viscosidad y aditivos para el control de la hidratación, lo que aumentó significativamente la producción de colocación de shotcrete a estas profundidades. El desarrollo y la aplicación de estas mezclas para aplicaciones mineras y de túneles, sin lugar a duda contribuyeron al aumento en el uso de mezclas húmedas de hormigón proyectado.

Estas tecnologías avanzadas de aditivos se han expandido a materiales de mezcla húmeda premezclados, preempacados y autocompactantes, suministrados al por mayor o envasados. Esta tecnología, donde todos los componentes son premezclados en forma seca, entregó una mayor flexibilidad y permitió a las cuadrillas de shotcrete producir su propio hormigón proyectado “a pedido”, simplemente añadiendo agua al material seco premezclado (10) (Fig. 4). Estos productos se han utilizado de manera exitosa en muchas operaciones mineras a lo largo de Norteamérica.

Mezcla seca de shotcrete de resistencias ultra rápidas

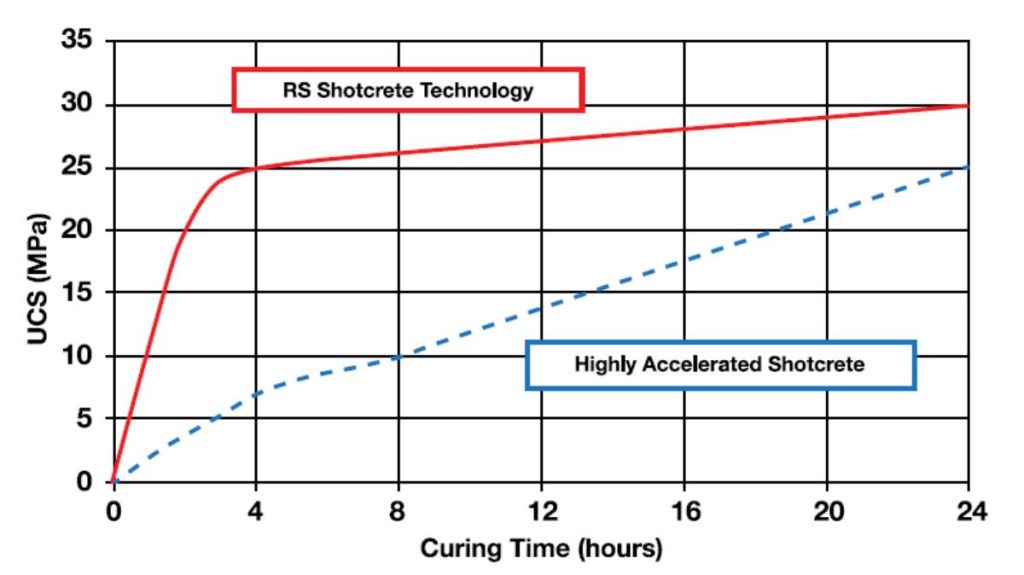

Inicialmente introducidas en Canadá el año 2013 para aplicaciones minera, las mezclas secas de shotcrete de resistencias ultra rápidas se desarrollaron para acelerar el ciclo de desarrollo subterráneo (perforar, derribar, limpiar, lanzar shotcrete) para mejorar la productividad. Las mezclas de shotcrete producidas con esta nueva tecnología entregan -en sólo 2 horas- los mismos valores de resistencia a la compresión en 24 horas que se logran con mezclas de hormigón proyectado basadas en cemento portland (11) (Fig. 5). Esta innovadora tecnología combina una mezcla de shotcrete utilizando un cemento a base de etringita muy reactivo en el proceso de mezcla en seco y permite una colocación adecuada y uniforme sin el riesgo de obstrucción en las mangueras. Esta tecnología también se ha combinado con macro-fibras sintéticas y de acero para superar aplicaciones de sostenimiento de terreno desafiantes y para entregar soluciones resistentes al impacto y a la abrasión más rápidas.

Mezcla seca de shotcrete reforzado con fibras de alto rendimiento

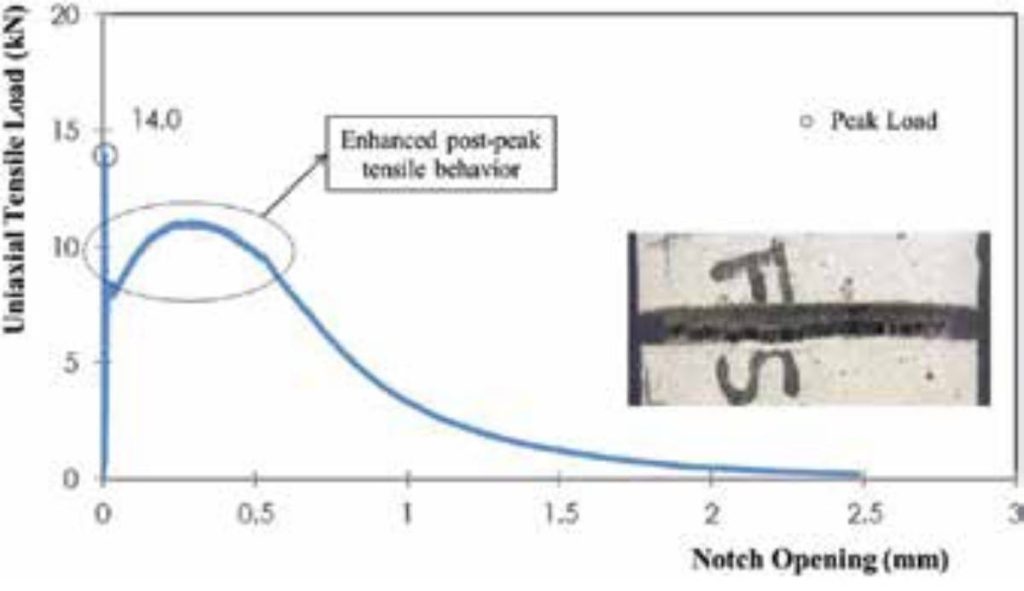

Inicialmente desarrollado y utilizado en Japón para aplicaciones civiles, esta tecnología se introdujo en Canadá hace unos pocos años para aplicaciones mineras y zonas de considerable actividad sísmica y condiciones de suelo extremadamente malas. En muchas de estas situaciones, el shotcrete reforzado con fibras convencional posee una efectividad limitada debido a la baja resistencia al astillamiento bajo estas condiciones (Fig. 6). Las muy altas resistencias a la flexión y tensión que entrega esta innovadora mezcla han brindado un revestimiento protector efectivo para las zonas afectadas por las explosiones (12).

Mezclas sustentables de shotcrete: Usando material sustentable

Tal como en las mezclas tradicionales de hormigón, los materiales sustentables y reciclados incluyen áridos (13), relleno de vidrio reciclado, escoria de alto horno, plástico (Fig. 7), neumáticos (Fig. 8) y otros (14), se han lanzado utilizando un proceso de mezcla en seco de shotcrete. Por su naturaleza, la mezcla seca del hormigón proyectado no requiere de bombeabilidad como una característica de la mezcla y por ello, entrega una habilidad única para rociar materiales extremadamente complejos. Muchos de estos materiales serían imposibles de bombear con una bomba de hormigón tradicional debido a su alta viscosidad, rápida reactividad o reología inestable. Investigación reciente está desarrollando herramientas de análisis que puedan evaluar el impacto ambiental de las mezclas de shotcrete con el objetivo de optimizar su sustentabilidad.

Desarrollo de shotcrete de alta resistencia a la fisuración

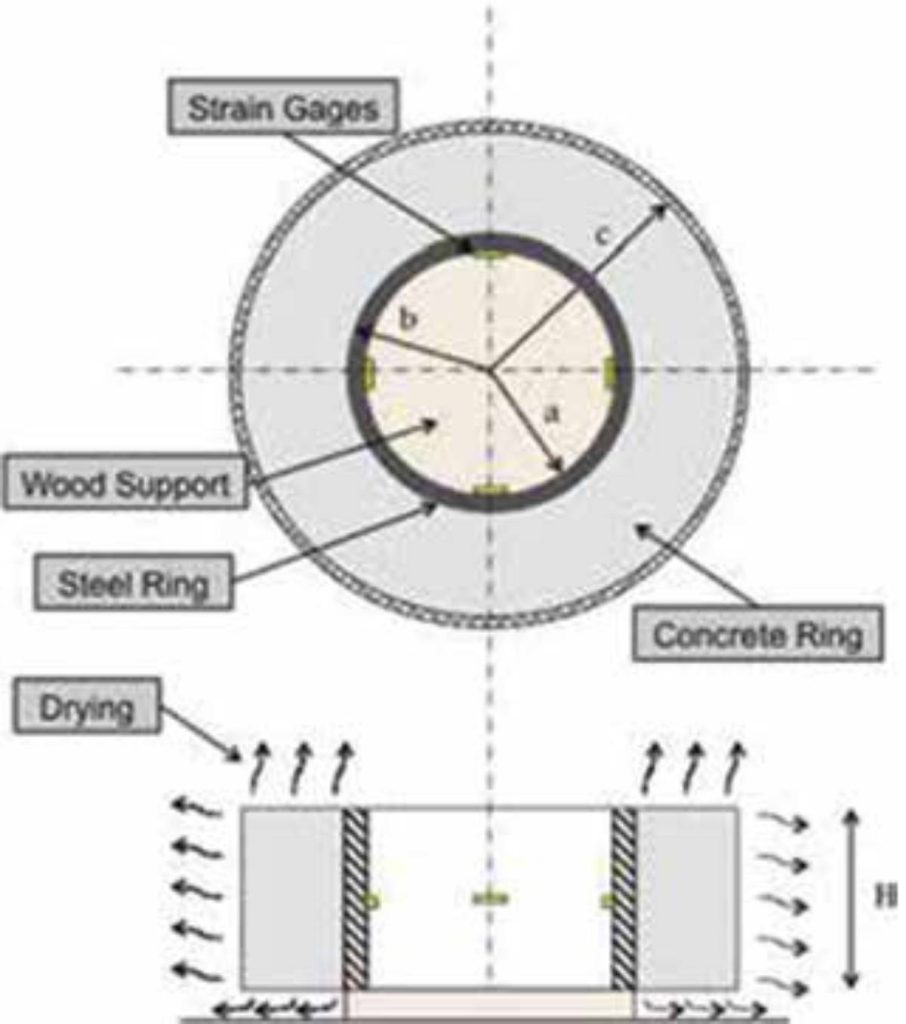

Al utilizarlo en reparaciones, los materiales del shotcrete pueden estar sujetos a condiciones de recogimiento altamente restringidas. La habilidad del hormigón proyectado para acomodarse a la restricción sin fisurarse es crítica para asegurar durabilidad a largo plazo. Existe un número limitado de ensayos para evaluar el potencial de fisuración de morteros u hormigón colocados de forma tradicional. Estos ensayos, diseñados para materiales colocados de forma tradicional requieren de modificaciones para adaptarlos al hormigón proyectado o shotcrete. Estudios recientes detallan la adaptación de los métodos de ensayo existentes a mezclas de shotcrete para determinar la resistencia a la fisuración del material a medida que se proyecta (15). El método de ensayo utiliza moldes en forma de anillo según AASHTO T 334 (Fig. 9 y 10) y reproduce las condiciones de recogimiento. El desarrollo y uso de este ensayo para shotcrete allana el camino para la optimización y mejora de diseños de mezcla resistentes a la fisuración y durables del shotcrete.

Conclusiones

En los últimos 20 años, nuevas tecnologías de materiales para shotcrete han evolucionado mucho más rápido que los 100 años previos. Estos desarrollos tecnológicos han producido materiales para shotcrete de mucha mejor calidad y desempeño dramáticamente superior. Esta evolución de los materiales ha mejorado mucho a la industria del shotcrete y, junto con los avances en el diseño de equipos, mejoras en las capacitaciones, certificación de los operadores y reconocimiento de equipos y contratistas de shotcrete calificados, han llevado a un crecimiento sostenido de la industria del hormigón proyectado.

Mirando hacia el futuro, la industria del shotcrete debe tomar ventaja de estos nuevos avances y tecnologías del hormigón proyectado, las que están disponibles de manera comercial. La mayoría de las tecnologías presentadas en este breve artículo se han utilizado de forma exitosa y están años luz por delante de las viejas mezclas producidas con arena/cemento que se desarrollaron a comienzos del siglo XX.

Referencias

1. Beaupré, D.; Dufour, J.-F.; Lamontagne, A.; and Pigeon, M., “Powdered Air-Entraining Admixture in Dry-Mix Shotcrete,” Proceedings of the ACI/SCA International Conference on Sprayed Concrete/Shotcrete, Sprayed Concrete Technology for the 21st Century, Edinburg, Scotland, Sept. 1996, pp. 1-7.

2. Dufour, J.-F., “Effects of Air-Entraining Admixtures on the Durability of Dry-Mix Shotcrete,” master’s thesis, Laval University, Quebec, QC, Canada, 1996, 176 pp.

3. Morgan, D.R., and Rich, L., “High Volume Synthetic Fiber-Reinforced Shotcrete,” The First International Conference on Synthetic Fiber-Reinforced Concrete, Orlando, FL, Jan. 16, 1998.

4. Dufour, J.-F.; Trottier, J.-F.; and Forgeron, D., “Behaviour and Performance of Monofilament Macro-Synthetic Fibres in Dry-Mix Shotcrete,” Proceedings, Shotcrete for Underground Support X, Whistler, BC, Canada, 2006, pp. 194-205.

5. Croutch, M., “Pedestrian Tunnel at Billy Bishop Toronto City Airport,” Shotcrete, V. 16, No. 4, Fall 2014, pp. 38-40.

6. Gendreau, M.; Beaupré, D.; Lacombe, P.; and Montigny, J. D., “Use of Dry-Mix Shotcrete to Repair a Lighthouse Structure,” Shotcrete, V. 2, No. 4, Fall 2000, pp. 16-20.

7. Reny, S., and Giroux, P., “Pointe de la Prairie Lighthouse,” Shotcrete, V. 8, No. 4, Fall 2006, pp. 30-32.

8. Larsen, J.; Thibodeau, D.; and Hutter, J., “A History of Shotcrete Use at Vale Inco,” Shotcrete, V. 11, No. 2, Spring 2009, pp. 14-21.

9. Milette, D., and Lessard, M., “Development of a Wet Mix Shotcrete for a Deep Mine,” Shotcrete, V. 9, No. 1, Winter 2007, pp. 16-23.

10. Ginouse, N.; Clements, W.; and Rand, S., “Innovative Shotcrete Technologies for Advancement in Tunneling,” Proceedings of Tunneling Association of Canada 2016 Annual Conference, Ottawa, ON, Canada, 2016.

11. Reny, S., and Ballou, M., “New Advancements in Dry Mix Shotcrete Using Rapid Set Cement in Lieu of Accelerator Admixtures in Tunnels, Shafts and Pipe Liners,” Proceedings of North American Tunneling Conference, Los Angeles, CA, 2014, pp. 223-235.

12. Ginouse, N.; Reny, S.; and Jolin, M., “Engineered Fiber Reinforced Shotcrete for Efficient and Fast Ground Support Installation,” Proceedings of Shotcrete for Underground Support XII, Singapore, 2015.

13. Sawoszczuk, P.; Nokken, M.; and Jolin, M., “Sustainable Shotcrete Using Blast-Furnace Slag,” Shotcrete, V. 15, No. 4, Fall 2013, pp. 32-37.

14. Gagnon, A.; Fily-Paré, I.; Jolin, M., “Rethinking Shotcrete Mixture Design through Sustainable Ingredients,” Shotcrete, V. 18, No. 4, Fall 2016, pp. 28-31.

15. Girard, S.; Jolin, M.; Bissonnette, B.; and Lemay, J.-D., “Measuring the Cracking Potential of Shotcrete,” Concrete International, V. 39, No. 8, Aug. 2017, pp. 44-48.