En la obra “Jardines de San Bernardo 2” -conjunto habitacional que lleva a cabo Ingevec- se instaló un estanque de acumulación para agua potable. Si bien esta es una faena común en proyectos de este tipo, la de este desarrollo tiene una característica particular: se trata de un módulo prefabricado monolítico de hormigón que fabricó Facoro en su planta, convirtiéndose en el primero en su tipo en Chile y Latinoamérica.

Hace poco más de tres meses, el proyecto habitacional “Jardines de San Bernardo 2” -obra a cargo de la constructora Ingevec- se transformó en el escenario de una interesante innovación técnica.

La instalación de un estanque de agua potable prefabricado monolítico de hormigón, faena que se realizó en una sola jornada, representa la primera aplicación exitosa de esta tecnología en Chile y plantea nuevas posibilidades, como la incorporación de esta tecnología dentro de las denominadas “faenas menores” dentro de un proyecto mayor para así, aumentar índices de productividad del proyecto en su conjunto.

Quizás lo más importante es cómo ven este desarrollo los actores involucrados en este proyecto. Para ellos, el estanque constituyó una oportunidad para demostrar la viabilidad del sistema de prefabricados de hormigón como un aporte a la productividad de una obra ejecutada in situ al ejecutar otras faenas dentro del proyecto sin utilizar -o con un uso mínimo- de recursos mismos del proyecto, extrapolando además su incorporación en otras facetas de la misma obra.

El proyecto, desarrollado por la constructora Ingevec en colaboración con la empresa prefabricadora Facoro, logró reducir de tres meses a un día el tiempo de instalación de una infraestructura que tradicionalmente requiere procesos constructivos que son complejos, poco productivos y prolongados.

La base tecnológica: El sistema prefabricado de Facoro

La tecnología utilizada se basa en un sistema denominado como “hormigón prefabricado modular tridimensional 3D”, desarrollado originalmente por Facoro para aplicaciones en vivienda. Hugo Mery, actual gerente general de la empresa, comentó que “la tecnología con la que se realizó este estanque es una que nosotros, no pensamos que iba a tener esa aplicación, en específico. En ese sentido, fue una solución que el mismo proyecto demandó”.

Este sistema utiliza maquinaria especializada con componentes mecánicos, hidráulicos y neumáticos que permite hormigonar elementos de gran volumen en una sola fase, logrando “aplomos perfectos sin necesidad de conicidades”, según detalló el gerente general de Facoro. Así, esta tecnología, que en Europa y Asia se utiliza de forma activa para el desarrollo habitacional, encontró en Chile su primera aplicación para infraestructura de servicios básicos.

José Ramada, gerente de proyectos en Ingevec, brinda contexto sobre los motivos que llevaron a la constructora para industrializar esta faena dentro del contexto del proyecto Jardines de San Bernardo 2. “La obra gruesa en este tipo de proyectos tiene, por lo general, un frente o dos de trabajo centrados en elevar los edificios”, explicó. “El estanque, por otro lado, va quedando atrás y se ejecuta buscando tiempos muertos o trabajando fines de semana”.

Esta situación, puntualiza el gerente de proyectos de la constructora, genera inconvenientes operacionales y económicos, ya que los estanques requieren equipos especializados que deben mantenerse en obra por períodos prolongados, afectando la eficiencia general del proyecto.

Innovación adecuada al proyecto: Un sistema de volteo

La adaptación de la tecnología modular 3D -que Facoro pensó para el desarrollo de viviendas industrializadas- para la construcción del estanque presentó un desafío técnico específico. Esto, porque los módulos se fabrican tradicionalmente con la losa en la parte superior, configuración que debía invertirse completamente para la aplicación en estanques.

“Tenía que dar vuelta un elemento de 30 toneladas y que, en el proceso de volteo, además no sufra ningún esfuerzo que pudiese generar alguna fisuración”, explicó Mery. Esto, porque cualquier fisura comprometería la estanqueidad necesaria para el funcionamiento del estanque, uno de los requisitos fundamentales del proyecto encargado por Ingevec.

Para esto, Facoro, junto con el equipo de ingeniería de FM, empresa de metalmecánica del mismo grupo, desarrolló una estructura especial para ejecutar esta maniobra, proceso que José Ramada describió coloquialmente como “similar a darle la vuelta a un pollo asado, pero de 25 mil kilos”. El sistema de volteo se diseñó considerando las cargas y esfuerzos involucrados para garantizar la integridad estructural del elemento durante la manipulación.

Especificaciones del diseño del hormigón para el estanque

El proyecto requirió especificaciones técnicas particulares para el hormigón utilizado. En ese aspecto, para la construcción del estanque se empleó un hormigón G35 -de alta resistencia- con aditivo cristalizante, siendo un diseño de mezcla específico para garantizar la estanqueidad del elemento.

“Se trabajó con árido estándar, con cono alto”, detalló Hugo Mery. “No se trabaja con (hormigón) autocompactante, pero sí con hormigones de cono muy alto porque estamos hablando de muros estrechos con una cuantía de acero elevada”. En ese sentido, el representante de Facoro puntualizó que la especificación solicitada por Ingevec requería que la existencia de nidos en el hormigón fuera “absolutamente cero”.

Un aspecto técnico relevante, en relación con el hormigón, fue la necesidad de utilizar desmoldante en base a agua para extraer el estanque monolítico, en lugar de los desmoldantes químicos tradicionales. Esto, debido al alto grado de estanqueidad del elemento, dado su contacto futuro con agua potable.

Este requerimiento generó complicaciones imprevistas durante el proceso de desmoldado del estanque, ya que “el desmoldante a base de agua se diluye aún más cuando viertes el hormigón en el molde”, explicó el gerente general de Facoro.

La vibración del hormigón se ejecutó mediante el sistema de vibración de la propia maquinaria donde se fabricó el estanque, eliminando así la necesidad de vibración manual con sondas y garantizando homogeneidad en todo el elemento.

Coordinación entre todas las áreas involucradas

El éxito del proyecto se basó en un proceso exhaustivo de coordinación previa que involucró múltiples especialistas. David Leal Silva, administrador de obra del proyecto, comentó que “se realizaron unas tres o cuatro visitas a la planta de Facoro junto con el calculista de Ingevec para revisar la enfierradura y que estuviese de acuerdo con la especificación de nuestro profesional”.

El diseño original del estanque, que consideró muros de 20 centímetros de espesor, requirió modificaciones cuando Facoro informó que su tecnología, con la maquinaria implementada hasta ahora, permitía únicamente muros de 15 centímetros. La solución involucró la incorporación de pilares tipo contrafuerte para mantener la resistencia estructural requerida.

“Se disminuyó el espesor, pero se colocó un pilar”, explicó Leal Silva. “Como eran tres muros largos que estaban contra terreno, se incorporaron tres pilares soldados a la estructura”. Estas modificaciones requirieron la validación del calculista original del proyecto.

El administrador de obra del proyecto Jardines de San Bernardo 2 relata que las reuniones de coordinación también se extendieron a las especialidades sanitarias e impermeabilización. Además, relata, las pasadas de tuberías se diseñaron para quedar integradas dentro del moldaje, con roscas interiores que permitieran la conexión directa sin perforaciones posteriores, evitando así afectar la estanqueidad del elemento prefabricado monolítico de hormigón.

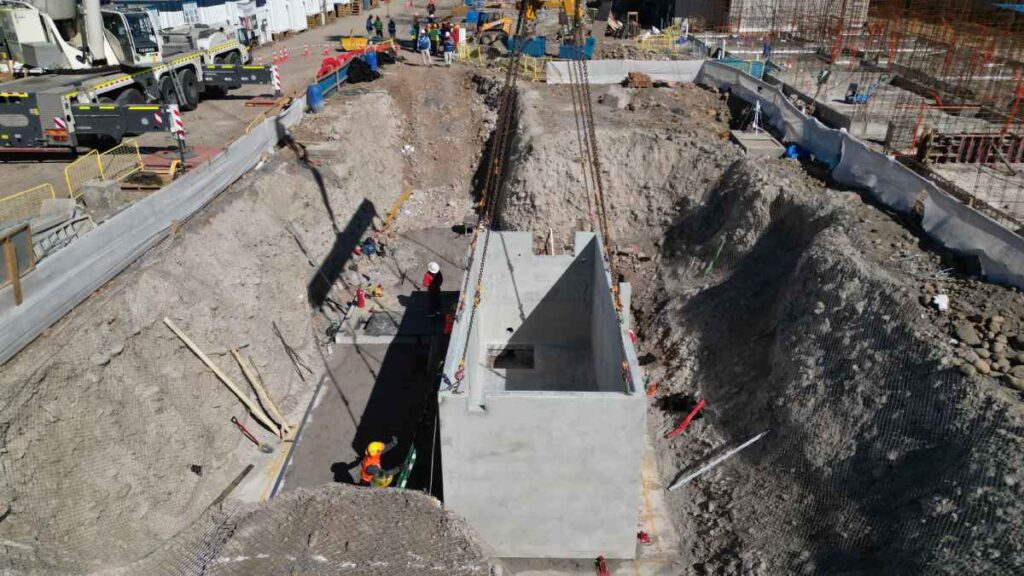

Punto crítico: Instalación y montaje

El montaje del estanque se llevó a cabo en los primeros días de abril. Este proceso, no obstante, enfrentó diversos imprevistos que pusieron a prueba la planificación del proyecto. Entre los inconvenientes, hubo desde problemas relacionados con la documentación del operador de grúa hasta fallas mecánicas en los camiones de transporte.

De esta manera, si bien la hora de montaje se fijó en la mañana, “la primera pieza se terminó de montar a las 3 de la tarde”, recordó el gerente general de Facoro. Sin embargo, una vez superados los obstáculos iniciales, con participación activa de todos los actores, el proceso se desarrolló según lo planificado. “A las 7 de la tarde estaban las doce piezas montadas. En 4 horas se montó todo”, destacó.

El proyecto completo incluyó dos estanques principales con módulos de 3×7 metros, la sala de máquinas con otro módulo de igual tamaño y elementos complementarios como cámaras, canaletas y escotillas de acceso. En total, se instalaron 12 piezas con un peso superior a 100 toneladas.

Faena a tener en consideración: la preparación del terreno

Otro de los temas que hubo que rectificar, en comparación con la construcción in situ de un elemento similar, fue la preparación del sitio para recibir el estanque prefabricado. En este aspecto, el administrador de obra comenta que esta faena no difiere significativamente del método tradicional en términos de excavación y trabajos preliminares. “La excavación y todo lo que eso conlleva no cambia en nada”, puntualizó Leal Silva.

La principal, dice el administrador de obra, diferencia radica en el emplantillado, que tuvo que ejecutarse con la pendiente del 1% requerida para el drenaje hacia los puntos de succión. En ese sentido, el profesional de Ingevec comenta que los recesos para las cámaras de succión se realizaron in situ, pero Facoro coordinó previamente todos los elementos de conexión.

Asimismo, Leal Silva puntualiza que, previo a la instalación del estanque, se identificó que el nivel de precisión requerido para elementos prefabricados de gran superficie excede las tolerancias habituales de trabajos ejecutados en obra, lo que llevó a implementar una cama de arena para el nivelado final.

Logística de transporte del estanque

El transporte de módulos de 30 toneladas requiere planificación logística específica. “El transporte se hace en plataformas bajas para tener la holgura de la altura normativa”, explicó el gerente general de Facoro. En ese sentido, explica, las dimensiones del módulo se diseñaron considerando las limitaciones del transporte terrestre.

Otro aspecto crítico de la instalación del estanque prefabricado monolítico fue la coordinación de la secuencia de llegada de camiones, esto para mantener la eficiencia del montaje.

En el caso de este proyecto, la logística involucró a cinco camiones. “Tres camiones llevaban un módulo cada uno, otro transportó las losas de los módulos y un camión extra con la losa de la sala de bomba y todos los elementos prefabricados para esa sala”, detalló Hugo Mery.

Todos los camiones se coordinaron con una secuencia programada para evitar tiempos muertos. Además, agregan los profesionales de Ingevec, se dispuso el uso de una grúa auxiliar de 200 toneladas para llevar a cabo el montaje de los elementos.

Control de calidad e impermeabilización, aspectos fundamentales

Uno de los puntos a destacar de este estanque prefabricado monolítico de hormigón tiene que ver con su control de calidad. La fabricación del elemento en un ambiente controlado permitió alcanzar estándares de calidad superiores a los que se podían obtener en obra.

“Al ser un producto que se fabrica en línea, los vértices de estos elementos siempre van a ser los mismos”, describió Hugo Mery. “Cuando se monta, no existe la preocupación de que todo esté bien aplomado, porque las terminaciones son precisas”.

Asimismo, se realizaron una serie de pruebas de estanqueidad con agua sobre el elemento previo a su impermeabilización. Estas pruebas demostraron que el estanque prefabricado de hormigón monolítico, aún sin este proceso, logró interactuar con el agua sin presentar filtraciones, lo que a juicio de los profesionales de Ingevec, demostró la calidad del elemento fabricado y la efectividad y precisión de la tecnología que utilizó Facoro en la producción de esta estructura prefabricada de hormigón.

Para asegurar que el estanque no presentara filtraciones -pese al resultado positivo de las pruebas- el proyecto incorporó soluciones adicionales. Por ejemplo, las escaleras de acceso se diseñaron como elementos galvanizados independientes para evitar perforaciones posteriores que pudieran comprometer la estanqueidad.

De igual forma, el sistema de impermeabilización se planificó de tal forma que fuese una envolvente integral. Para ello -y siguiendo las recomendaciones de Vicky Rojas, la experta en esa área, recuerda el administrador de obra- se utilizó una membrana de PVC que cubre completamente el elemento.

Un análisis costo/beneficio

Dentro del análisis que realizó la constructora Ingevec para llevar a cabo este proyecto con el sistema de prefabricados de hormigón monolítico que tiene Facoro, uno de los puntos a considerar fue el análisis costo/beneficio de implementar, sólo para esta parte de la obra en su conjunto, una arista de industrialización (específicamente, prefabricación) dentro de una obra que, en el total, se ejecuta de manera tradicional.

En ese sentido, para Ingevec este aspecto presentó variables a considerar. Por ejemplo, de acuerdo con las estimaciones de David Leal Silva, utilizar el método tradicional para ejecutar esta faena requiere entre dos meses y medio y tres meses para completar un elemento similar, considerando tanto construcción como impermeabilización y habilitación.

Por su parte, José Ramada detalla que el costo directo del estanque prefabricado es aproximadamente un 20% superior al método tradicional. Sin embargo, también puntualiza que en una obra que trabaje con metodología convencional existen los denominados “costos ocultos”, los que no ven reflejados en las comparaciones directas.

“Son costos que tienen relación con trabajos que no se encuentran estipulados de manera directa, como la revisión de segregaciones en el hormigón, reparaciones menores o las cubiertas de las juntas de dilatación”, especificó el gerente de proyecto de Ingevec. Estos incluyen supervisión especializada, arriendo de moldajes que se extiende en el tiempo (pese a ser una faena, en el caso del estanque, que no es repetitiva), reprocesos por defectos del hormigón e impactos en la programación general de la obra.

¿Qué significa este estanque para futuros proyectos?

La repercusión del proyecto en el sector ha sido significativa. Hugo Mery comentó que “a la fecha hemos tenido reuniones con más de 15 constructoras y estamos evaluando un montón de proyectos”. Asimismo, la publicación de un video a través redes sociales mostrando el proceso de instalación del estanque llamó la atención de varios actores del sector, provocando un gran interés en diversos actores de la industria.

Por su parte, para Ingevec, esta experiencia no sólo se traduce en la instalación de un elemento prefabricado monolítico de hormigón como una solución para una faena de segundo orden dentro del desarrollo de un conjunto habitacional.

Y es que, de acuerdo con el gerente de proyecto de Ingevec, la instalación del estanque prefabricado de hormigón monolítico representa un paso hacia la implementación de esta tecnología constructiva, pensando ya en mayor escala. “Este es el primer paso que había que dar para pensar en prefabricados más allá de estanques”, proyectó José Ramada, considerando la construcción de edificaciones en altura con esta metodología.

Desafíos técnicos asociados al estanque prefabricado monolítico

Esta obra, tanto en aspectos relacionados con la fabricación del elemento prefabricado como su posterior instalación, reveló interesantes aspectos técnicos que requieren consideración en proyectos futuros.

Uno de estos dice relación con el uso de desmoldante para el descimbre del estanque, esto desde el molde de la plata donde se fabricó. En este caso, al utilizarse un producto a base de agua -para analizar la estanqueidad del elemento- se desarrollaron herramientas especiales para el proceso de descimbrado.

Otro desafío que puntualizan desde Ingevec fue la necesidad de contar un emplantillado que nivele el terreno donde se asentó el estanque. “Fue un aprendizaje que tuvimos en el momento que Facoro llegó con el módulo a montarlo”, destacó el administrador de obra. Y es que la decisión de ejecutar esta pequeña modificación in situ resultó, por una parte, eficaz para dar inicio al proceso de montaje del estanque y, por otro lado, destaca David Leal Silva, estableció un desde respecto a la preparación del terreno que recibe a este tipo de elemento.

Incorporación del sistema de Facoro a una obra tradicional

De acuerdo con Hugo Mery, la capacidad de producción montada que posee el sistema de Facoro es de 6 elementos diarios. No obstante, el actual gerente general de la empresa prefabricadora detalló que, de acuerdo con estudios realizados de manera interna, “nuestra producción óptima serían 12 módulos ya que esa es la capacidad optimizada. Es decir, que tanto la producción y montaje de los módulos avancen al mismo ritmo sin necesidad de generar acopio previo para dar inicio a las faenas de montaje, lo cual trae dificultades para el financiamiento de las obras de vivienda”, explicó.

En ese sentido, el actual gerente general de Facoro agregó que “3 módulos, por ejemplo, equivalen a una vivienda de 3 dormitorios de 63 m2, pensando en un proyecto tipo DS49. Con nuestro sistema, estamos en condiciones de montar, pensando en nuestra producción óptima, 4 viviendas por día”.

En el caso del estanque monolítico, fueron 12 los elementos que se montaron, “trabajo que se realizó en un solo día”, puntualizó Mery. El experto de Facoro resalta que la velocidad de montaje -y, en rigor, la velocidad y productividad del sistema- está dada no por el tamaño de los elementos (“el estanque tenía de diversos tipos”, subrayó), sino por cómo se optimiza la velocidad de fabricación de los módulos.

Asimismo, el sistema permite variaciones en las especificaciones del hormigón de acuerdo con los requerimientos específicos de cada proyecto, incluyendo hormigones de alto desempeño, con aditivos especiales o con fibras, según las condiciones de servicio requeridas.

En el caso de este proyecto, como menciona Mery, uno de los requisitos fue la incorporación de aditivo cristalizante para eventuales filtraciones de agua las que, como comprobaron los profesionales de Ingevec, no ocurrieron ni durante el descimbre de los elementos del módulo ni en la puesta en marcha del estanque, incluso sin el sistema de impermeabilización.

El estanque, además, demostró que los sistemas prefabricados pueden integrarse efectivamente con métodos constructivos tradicionales. En el caso del estanque, sin bien el elemento es prefabricado completo, ciertas uniones se dejaron para hormigonar in situ “para efectos de la impermeabilización del elemento”, comentó Hugo Mery.

Estas pasadas para juntas húmedas, explica, se coordinaron previamente con la gente de Ingevec para garantizar la compatibilidad con los elementos prefabricados.

Finalmente, la integración entre la prefabricación del módulo y que ciertos aspectos se hayan hormigonado en obra -por características del propio estanque- permitió aprovechar los beneficios que entrega cada sistema constructivo de acuerdo con las características específicas de cada elemento del proyecto, optimizando tiempos de ejecución, seguridad y mano de obra.

Una primera piedra para mayor incorporación de prefabricados

Como comentó anteriormente José Ramada, el estanque prefabricado monolítico de Jardines de San Bernardo 2 representa la primera aplicación exitosa en Chile del sistema de prefabricados de hormigón 3D que impulsa Facoro, en el contexto de infraestructura de servicios.

Para los actores involucrados en el proyecto, este elemento representa varios hitos. Uno de estos es la confirmación de que es viable incorporar elementos prefabricados para las “obras menores” (estanques de aguas, cajas eléctricas) dentro de un contexto como lo es, en este caso, un desarrollo habitacional.

Los resultados obtenidos confirman la eficiencia de, en este caso, la aplicación de esta tecnología constructiva para este tipo de obras que, como explicaron los profesionales de Ingevec, generalmente son faenas que consumen tiempo, recursos y mano de obra que puede destinarse a avanzar en el desarrollo principal.

Para los profesionales de la constructora, esta experiencia generó información valiosa respecto a los requerimientos técnicos, logísticos y de coordinación necesarios para implementar de manera exitosa esta tecnología. Los desafíos identificados y las soluciones desarrolladas constituyen una base sólida para la replicación del sistema en proyectos futuros.

Como subrayó anteriormente José Ramada, gerente de proyecto en Ingevec, “este es el primer paso que había que dar para pensar en prefabricados más allá de elementos de estas características. Estoy hablando de particularmente de edificios”.

En ese sentido, el profesional puntualizó que “lo que dijimos es, ‘vamos a aprovechar de lograr hacer un estanque de calidad, con todas las ventajas que hemos explicado, y que éste sea el primer apronte para decir que esta tecnología funciona, que conocemos el funcionamiento de los módulos’. Si logramos convencer a la inmobiliaria de hacer estanques, estamos un paso más cerca de convencerlos para hacer edificios con esta tecnología”.

La colaboración entre Ingevec y Facoro demuestra que la innovación en construcción puede surgir de la aplicación creativa de tecnologías existentes a nuevos desafíos, generando soluciones que benefician tanto a constructores como a usuarios finales de la infraestructura desarrollada.