Investigadores de la Universidad Tecnológica de Chengdu y de la Three Gorges, en China, desarrollaron un mortero que, gracias a su composición, reacciona de gran forma en ambientes saturados de agua. Este material -que denominaron MDCGM, en sus siglas en inglés- permitiría reparar de manera más eficaz estructuras de hormigón afectadas por ambientes marinos hostiles, incrementando la durabilidad de los proyectos.

A medida que los proyectos de infraestructura subterránea se van haciendo cada vez más recurrentes -nuevos túneles viales, vías de metro, túneles mineros- también se hacen más comunes que estos proyectos enfrenten importantes desafíos en materia de impermeabilización. A esto, se suman nuevas obras de infraestructura submarina, como pilas para puentes o aquellas vinculadas a energías renovables no convencionales, que también conllevan nuevos retos para el desarrollo de hormigones que puedan resistir esos ambientes hostiles.

Frente a estos desafíos, entre los que se encuentran ciclos de congelación-deshielo, cambios radicales entre condiciones húmedas y secas, y la acción de agentes corrosivos que atacan al hormigón y afectan su integridad estructural, un grupo de investigadores formado por Ning Wang, Yinger Deng y Lin Chen, del Departamento de Ingeniería Civil y Medioambiental de la Universidad Tecnológica de Chengdu, y Shuai Liu, del Departamento de Ingeniería Civil y Arquitectura de la Universidad China Three Gorges, decidió trabajar en materiales cementicios que permitiesen una reparación más rápida, especialmente en ambientes marinos, donde las complejidades son mayores.

En efecto, uno de los grandes inconvenientes que existen en ambientes con mucha agua es que los grout o morteros cementicios no logran asentarse de manera adecuada en las fisuras que presente el elemento, por lo que se debe drenar la zona antes de iniciar las reparaciones. Esto, comentaron los investigadores, es “ineficiente tanto en temas de tiempo como económicos”.

Por ello, los científicos asiáticos iniciaron el estudio de materiales cementicios mejorados magnéticamente (MDCGM, en sus siglas en inglés) para el desarrollo de morteros que, justamente, no tuviesen los inconvenientes de materiales basados en cemento tradicional y lograr así mejores prestaciones en lo que respecta a reparación de hormigones en ambientes saturados con agua.

Análisis y estudio del morterio cementicio MDCGM

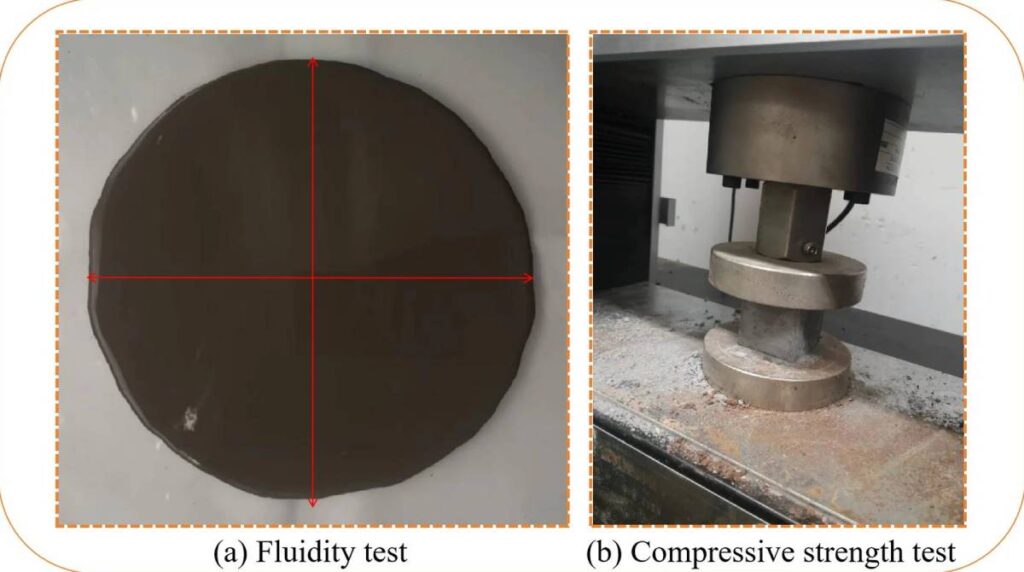

Para el estudio de los materiales MDCGM, el equipo los formuló utilizando 100 gramos de cemento tradicional, los que mezcló con varias ratios de agua/cemento (0.8, 1.0 y 1.2) y aditivos como polvo de óxido de hierro (II, III) (al 10%, 15% y 20%), bentonita (al 1%, 3% y 5%) y floculante (al 5%, 7% y 9%). También, se utilizó un molde de cono truncado para medir la fluidez de la mezcla y se fabricaron muestras cúbicas de 40 x 40 x 40 para determinar la resistencia a la compresión del nuevo material cementicio.

Junto con estas pruebas, también se utilizó un modelo de regresión cuadrático utilizando RSM para examinar de qué manera la mezcla de los componentes influenció a la fluidez del material.

Con esto, el equipo diseñó cerca de 30 ensayos basados en el diseño de un compuesto central, incluyendo seis réplicas para asegurar resultados confiables. Los datos, comentaron, se analizaron mediante análisis de respuesta de superficie y desviación.

Un nuevo material para construcciones submarinas

El equipo informó que los ensayos de comprensión uniaxial realizados luego de tres y siete días de curado del material revelaron un “comportamiento típico de tensión-deformación de un mortero cementicio: compactación de poros, deformación elástica y fractura”. Sin embargo, los datos evidenciaron que, luego de alcanzar su punto máximo, la curva de tensión-deformación descendió rápidamente para luego reducirse de forma gradual. Esto, dicen los investigadores, sugiere que el nuevo material mantuvo un grado de capacidad de carga incluso después de la falla.

En ese sentido, “la deformación máxima se incrementó inicialmente con más óxido de hierro (II, III), pero posteriormente se redujo; el tiempo de curado tuvo un efecto mínimo en esta tendencia. Sin embargo, la resistencia a la compresión aumentó significativamente luego de tres días, en gran parte gracias a la habilidad del óxido de fierro (II, III) para rellenar microvacíos en su etapa inicial. A medida que el proceso de hidratación avanzó, la porosidad interna bajó y la resistencia continuó aumentando”, puntualizaron los investigadores.

En el estudio también se analizó la influencia de los distintos componentes en la fluidez de este nuevo material, siendo la relación agua/cemento la que más impactó, “seguida del floculante, la bentonita y el óxido de fierro (II, III)”, detallaron los científicos. Los valores de fluidez oscilaron entre los 212,5 mm y 437,5 mm, “lo que demuestra el buen control de la trabajabilidad del material”.

Para los investigadores, los datos evidencian que este nuevo material cementicio MDCGM puede transformarse en una solución viable, especialmente para la reparación de estructuras de hormigón submarinas. “La fluidez y propiedades mecánicas de este nuevo material se optimizaron eficazmente utilizando el análisis RSM. Además, el análisis microscópico mostró una densa unión por hidratación, que forma un gel de silicato de calcio hidratado y etringita, ambos indicadores del rendimiento duradero del cemento”, destacaron los investigadores.

Si bien este nuevo material cementicio aún está en fase de análisis y estudio, sus aplicaciones a escala real se ven prometedoras, especialmente con el desarrollo de nuevas obras de infraestructura en ambientes hostiles para el hormigón que requerirán de mantenciones efectivas para asegurar su durabilidad.