Más liviano, flexible y con resistencias comprobadas en laboratorio, el hormigón reforzado con fibras textiles de carbono se erige como la evolución del material: más barato, ecológico y capaz de formar estructuras arquitectónicamente desafiantes y estructuralmente completas. ¿De qué se compone esta innovación y en qué fase de desarrollo se encuentra? Te contamos más en el siguiente artículo.

No cabe duda que el hormigón es el material más utilizado a la hora de fabricar y construir estructuras urbanas. Edificios, carreteras, puentes, acueductos, son algunas de los elementos que se pueden encontrar en, prácticamente, todo el mundo. Eso, sin contar el uso del hormigón como elemento arquitectónico, cuya masificación se produce a mediados del siglo XX y que en estos días, adquiere formas impensadas.

En ambas situaciones, el hormigón reforzado, ya sea con barras o mallas de acero, o fibras metálicas y/o sintéticas, se ha convertido en el estándar de calidad constructiva. Sin embargo, existen limitaciones: por ejemplo, las losas o muros deben tener un grosor determinado para que el acero no esté expuesto al medio ambiente y así, no sufra los efectos de la corrosión. Por otra parte, existen limitantes respecto a la forma que losas o muros pueden tener y eso lleva a utilizar complejos sistemas de encofrados, entre otros inconvenientes.

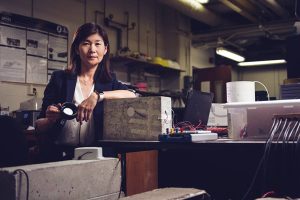

Conscientes de esto, investigadores de las Universidades Técnicas de Chemnitz y Dresden, en Alemania, están desarrollando en paralelo una interesante investigación en la que fibras textiles fabricadas con hebras de carbono, son el material principal de lo que han denominado “hormigón textil”, una innovación tecnológica con la que aspiran a lograr interesantes desarrollos constructivos gracias a esta nueva forma de refuerzo del hormigón.

“Si quiero utilizar losas de hormigón muy delgadas para que formen estructuras, por ejemplo, caparazones de hormigón muy curvos, necesitábamos nuevas soluciones tanto es aspectos de composición y fabricación del hormigón”, comentó la Doctora Sandra Glebrich, jefa del grupo de investigación “Construcción livianas en Ingeniería Civil” de la Universidad Técnica de Chemnitz.

“Hormigón Textil”: Todo está en el refuerzo

Sin lugar a dudas, el hormigón reforzado con fibras textiles de carbono constituye un innovador paradigma al desarrollo constructivo del material y una de las primeras preguntas que se responden en cómo se fabrica este “hormigón textil”. Pues bien, desde la Universidad Técnica de Dresden, explican que el componente estrella del material lo constituyen las fibras de carbono.

“Las fibras de carbono, por sí mismas, son demasiado suaves para añadirlas de manera directa al hormigón”, precisó Manfred Curbach, académico de la Universidad Técnica de Dresden, en entrevista a la televisión alemana. “Así es que, luego que se “tejen”, se les da un tratamiento para endurecerlas y así, las fibras se ajustan para que resistan tensiones máximas. De esta forma, se comportan de manera óptima una vez añadida al hormigón”.

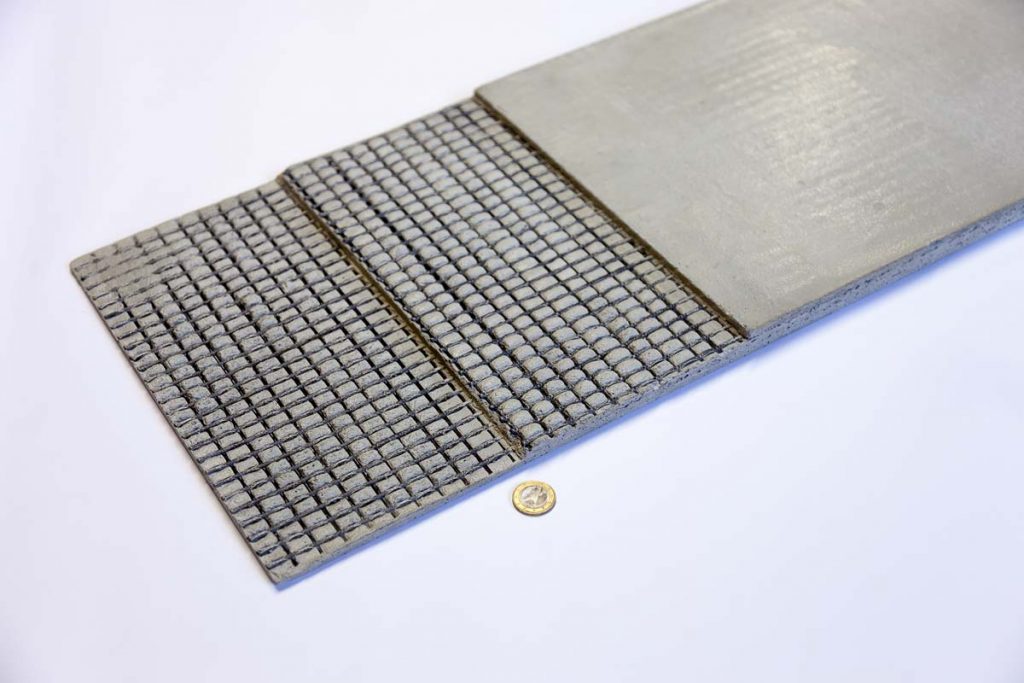

Un “hilo” de la malla “tejida” está formado por más de 50 mil fibras de carbono. Para fabricar este “hilo”, las fibras son sometidas a procesos industriales que, finalmente, unifican todas las hebras hasta formar la malla de carbono. De ahí, se añaden aditivos mediante procesos químico-industriales para que la malla gane mayor resistencia, la que luego fue testeada en laboratorios con resultados prometedores.

Ventajas comparativas: liviano, flexible y resistente

El “hormigón textil” presenta múltiples ventajas en sus aplicaciones. En primer término, coinciden investigadores de ambas casas de estudio, se puede contar con un hormigón cuya flexibilidad permite crear complejas estructura casi sin ayuda de encofrados especiales. Por ejemplo, la Universidad Técnica de Chemnitz fabricó una “caparazón de hormigón” con esta tecnología, para comprobar la resistencia del mismo. Para ello, se utilizó un sistema de moldaje de fibra de vidrio reforzada, cuya sigla en inglés es GFRP (Glass-Fibre Reinforced Plastic).

“El sistema de moldaje GFRP permite no sólo una producción eficiente de elementos curvos de hormigón textil reforzado sino que además, el procesamiento de excelentes cualidades del hormigón”, comentó la Doctora Gelbrich, de la Universidad Técnica de Chemnitz. Para el caso de la estructura experimental de esa casa de estudios, el equipo liderado por académica desarrolló instrumentos de posicionamiento basados en polímeros para que “el refuerzo del “hormigón textil” pueda cumplir con la carga requerida”, añadió Gelbrich.

Junto con eso, la doctora agregó que se integraron luces LED al mismo hormigón, las que “son controladas por unos sensores táctiles del tamaño de una mano”.

Por su parte, en la Universidad Técnica de Dresden han testeado el denominado “hormigón textil” en estructuras como puentes u otros elementos, siendo el más reciente anuncio de esta casa de estudio la construcción de un edificio creado completamente con este material.

“El hormigón es tosco y pesado. Ciertamente, no está pensado para espacios como nuestro living”, comentó el profesor Curbach. “Pero, con el uso de carbono, podemos crear elementos más delgados y livianos como sillas, veladores o mesas”. Sin dudas, este nuevo desarrollo del hormigón plantea un gran abanico de posibilidades para el material.